1

Известно устройство для изготовления предварительно напряженных железобетонных шпал, включающее неразъемную форму с проушинами, поворотные упоры и запорные рычаги.

Однако известное устройство не обеспечивает стабильности базовых размеров между опорными поверхностями несущих упоров, на которые передается напряженный струнопакет, а также не позволяет формовать железобетонные шпалы «лицом вниз и затрудняет проход струнопакета в форму.

Целью изобретения является обеспечение возможности регулирования расстояния между упорами и повышение качества изделий.

Это достигается тем, что поворотные упоры и запорные рычаги выполнены с дугообразными контактными поверхностями и установлены в проущинах формы при помощи эксцентриковых пальцев, снабженных фиксатором.

Контактная поверхность может быть выполнена по дуге, центр которой смещен относительно центра вращения рычага, а фиксатор эксцентриковых пальцев - в виде фланца с отверстиями, жестко закрепленного на пальце.

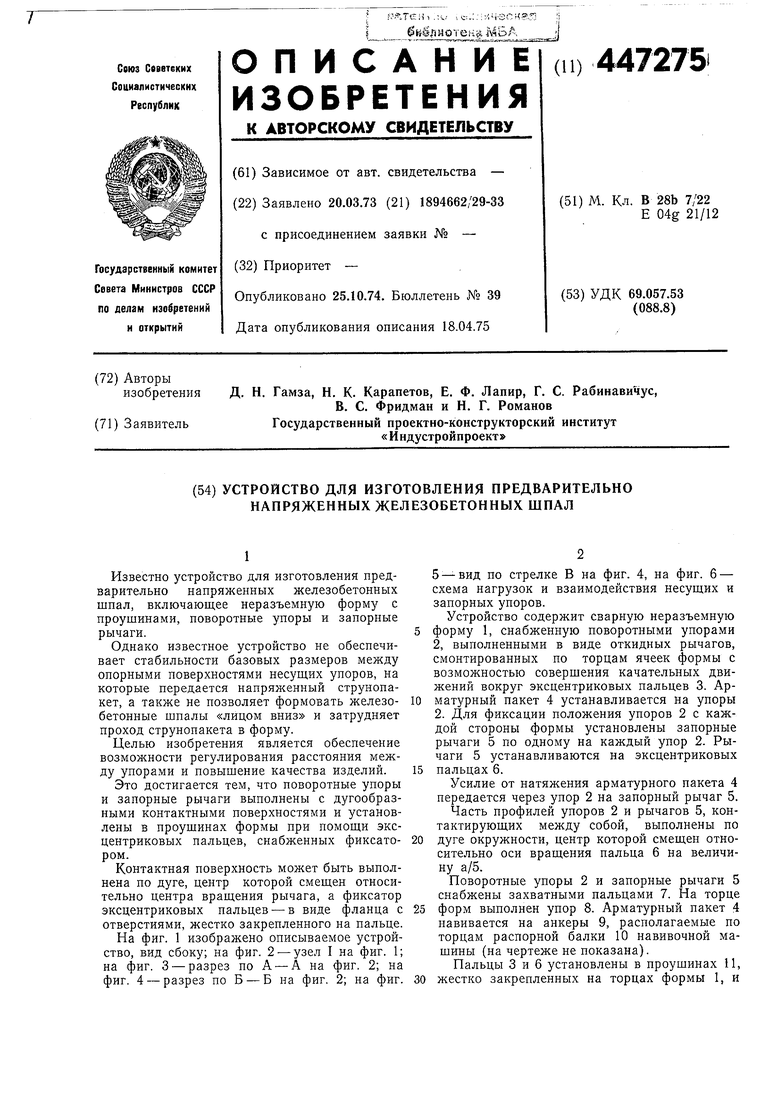

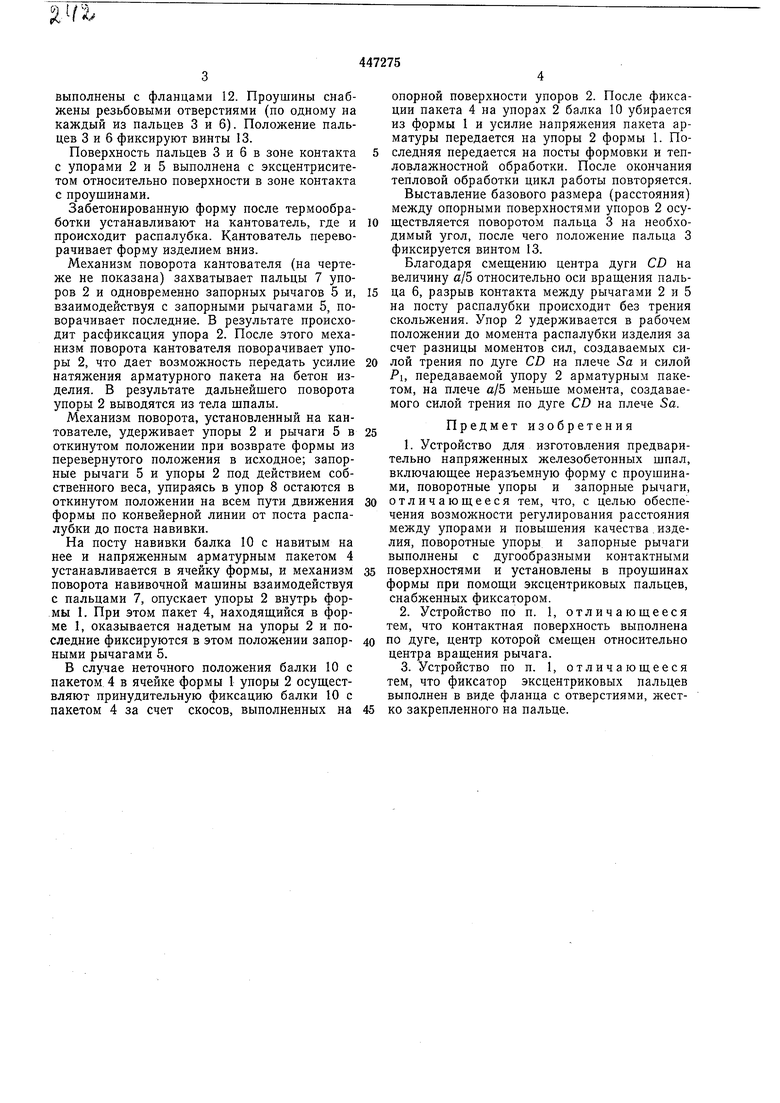

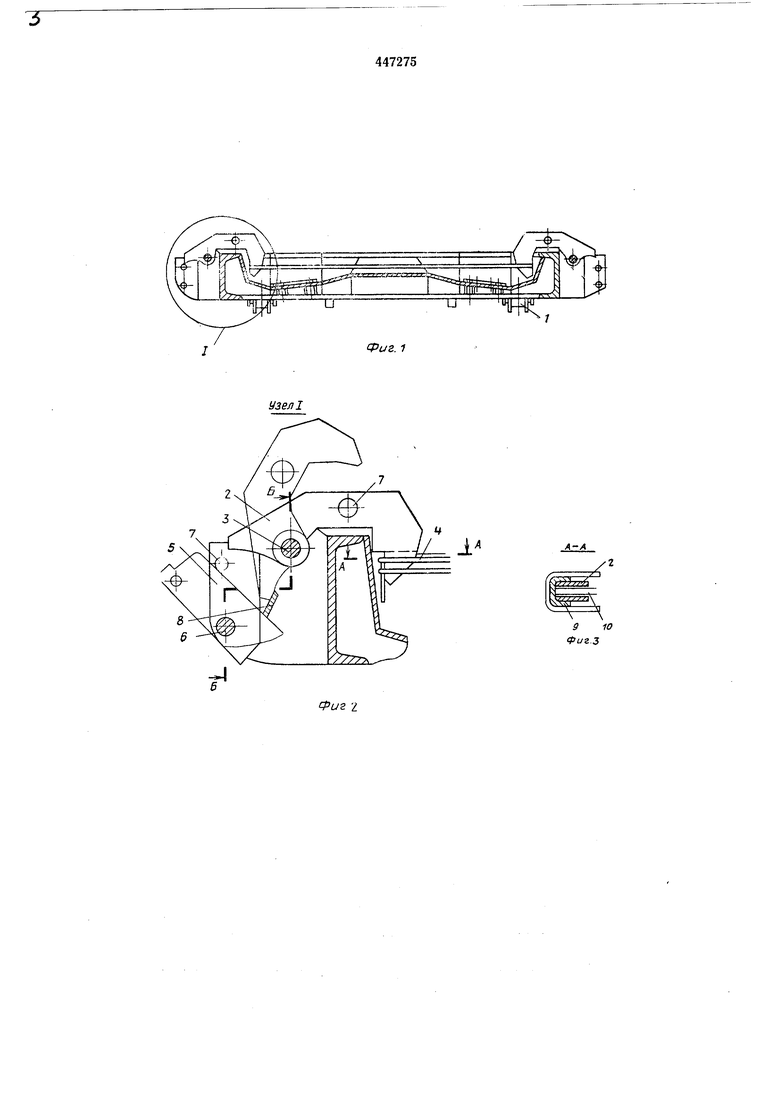

На фиг. 1 изображено описываемое устройство, вид сбоку; на фиг. 2--узел I на фиг. 1; на фиг. 3 - разрез по А - А на фиг. 2; на фиг. 4 - разрез по Б - Б на фиг. 2; на фиг.

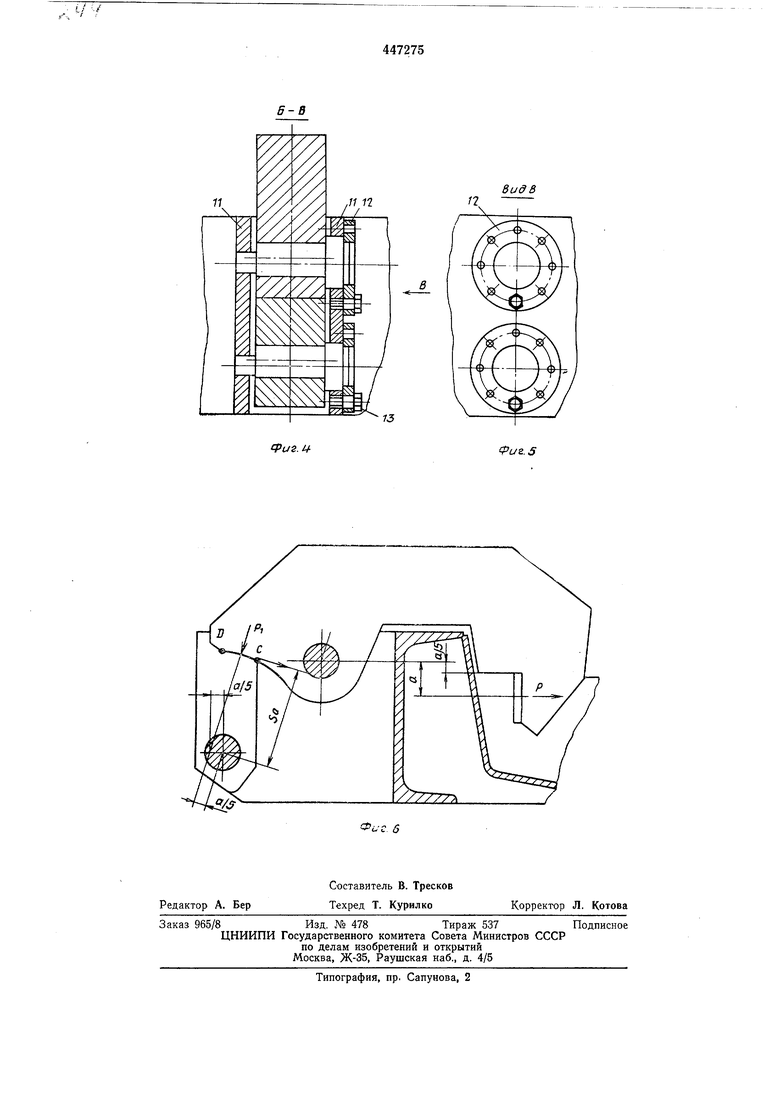

5 -вид по стрелке В на фиг. 4, на фиг. 6 - схема нагрузок и взаимодействия несущих и запорных упоров.

Устройство содержит сварную неразъемную форму 1, снабженную поворотными упорами 2, выполненными в виде откидных рычагов, смонтированных по торцам ячеек формы с возможностью соверщения качательных движений вокруг эксцентриковых пальцев 3. Арматурный пакет 4 устанавливается на упоры 2. Для фиксации положения упоров 2 с каждой стороны формы установлены запорные рычаги 5 по одному на каждый упор 2. Рычаги 5 устанавливаются на эксцентриковых пальцах 6.

Усилие от натяжения арматурного пакета 4 передается через упор 2 на запорный рычаг 5. Часть профилей упоров 2 и рычагов 5, контактирующих между собой, выполнены по дуге окружности, центр которой смещен относительно оси вращения пальца 6 на величину а/5.

Поворотные упоры 2 и запорные рычаги 5 снабжены захватными пальцами 7. На торце форм выполнен упор 8. Арматурный пакет 4 навивается на анкеры 9, располагаемые по торцам распорной балки 10 навивочной машины (на чертеже не показана).

Пальцы 3 и 6 установлены в проушинах 11, жестко закрепленных на торцах формы 1, и

выполнены с фланцами 12. Проушины снабжены резьбовыми отверстиями (по одному на каждый из пальцев 3 и 6). Положение пальцев 3 и 6 фиксируют винты 13.

Поверхность пальцев 3 и 6 в зоне контакта с упорами 2 и 5 выполнена с эксцентриситетом относительно поверхности в зоне контакта с проушинами.

Забетонированную форму после термообработки устанавливают на кантователь, где и происходит распалубка. Кантователь переворачивает форму изделием вниз.

Механизм поворота кантователя (на чертеже не показана) захватывает пальцы 7 упоров 2 и одновременно запорных рычагов 5 и, взаимодействуя с запорными рычагами 5, поворачивает последние. В результате происходит расфиксация упора 2. После этого механизм поворота кантователя поворачивает упоры 2, что дает возможность передать усилие натяжения арматурного пакета на бетон изделия. В результате дальнейшего поворота упоры 2 выводятся из тела шпалы.

Механизм поворота, установленный на кантователе, удерживает упоры 2 и рычаги 5 в откинутом положении при возврате формы из перевернутого положения в исходное; запорные рычаги 5 и упоры 2 под действием собственного веса, упира-ясь в упор 8 остаются в откинутом положении на всем пути движения формы по конвейерной линии от поста распалубки до поста навивки.

На посту навивки балка 10 с навитым на нее и напряженным арматурным пакетом 4 устанавливается в ячейку формы, и механизм поворота навивочной машины взаимодействуя с пальцами 7, опускает упоры 2 внутрь формы 1. При этом пакет 4, находящийся в форме 1, оказывается надетым на упоры 2 и последние фиксируются в этом положении запорными рычагами 5.

В случае неточного положения балки 10 с пакетом 4 в ячейке формы 1 упоры 2 осуществляют принудительную фиксацию балки 10 с пакетом 4 за счет скосов, выполненных на

447275

опорной поверхности упоров 2. После фиксации пакета 4 на упорах 2 балка 10 убирается из формы 1 и усилие напряжения пакета арматуры передается на упоры 2 формы 1. Последняя передается на посты формовки и тепловлажностной обработки. После окончания тепловой обработки цикл работы повторяется. Выставление базового размера (расстояния) между опорными поверхностями упоров 2 осуществляется поворотом пальца 3 на необходимый угол, после чего положение пальца 3 фиксируется винтом 13.

Благодаря смещению центра дуги CD на величину а/5 относительно оси вращения пальца 6, разрыв контакта между рычагами 2 и 5 на посту распалубки происходит без трения скольжения. Упор 2 удерживается в рабочем положении до момента распалубки изделия за счет разницы моментов сил, создаваемых силой трения по дуге CD на плече Sa и силой PI, передаваемой упору 2 арматурным пакетом, на плече а/5 меньше момента, создаваемого силой трения по дуге CD на плече Sa.

Предмет изобретения

1. Устройство для изготовления предварительно напряженных железобетонных шпал, включающее неразъемную форму с проушинами, поворотные упоры и запорные рычаги,

отличающееся тем, что, с целью обеспечения возможности регулирования расстояния между упорами и повышения качества изделия, поворотные упоры и запорные рычаги выполнены с дугообразными контактными

поверхностями и установлены в проушинах формы при помощи эксцентриковых пальцев, снабженных фиксатором.

2.Устройство по п. 1, отличающееся тем, что контактная поверхность выполнена

по дуге, центр которой смещен относительно центра вращения рычага.

3.Устройство по п. 1, отличающееся тем, что фиксатор эксцентриковых пальцев выполнен в виде фланца с отверстиями, жестко закрепленного на пальце.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная установка для изготовления длинномерных железобетонных изделий | 1981 |

|

SU1000275A1 |

| Форма для изготовления изделий из бетонных смесей | 1984 |

|

SU1238968A1 |

| Конвейерная установка для производства железобетонных подрельсовых оснований | 1990 |

|

SU1821373A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОБЕТОННЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ | 1991 |

|

RU2031783C1 |

| Кантователь форм | 1979 |

|

SU814747A1 |

| Захватное устройство | 1985 |

|

SU1311925A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Установка для изготовления струнопакетов | 1985 |

|

SU1310502A1 |

| Намоточное устройство,преимущественно к установке для изготовления струнопакетов | 1980 |

|

SU958628A1 |

| Кассетная установка для формования изделий из бетонных смесей | 1983 |

|

SU1129079A1 |

/2

9 10 Фиг.З

Вида

Авторы

Даты

1974-10-25—Публикация

1973-03-20—Подача