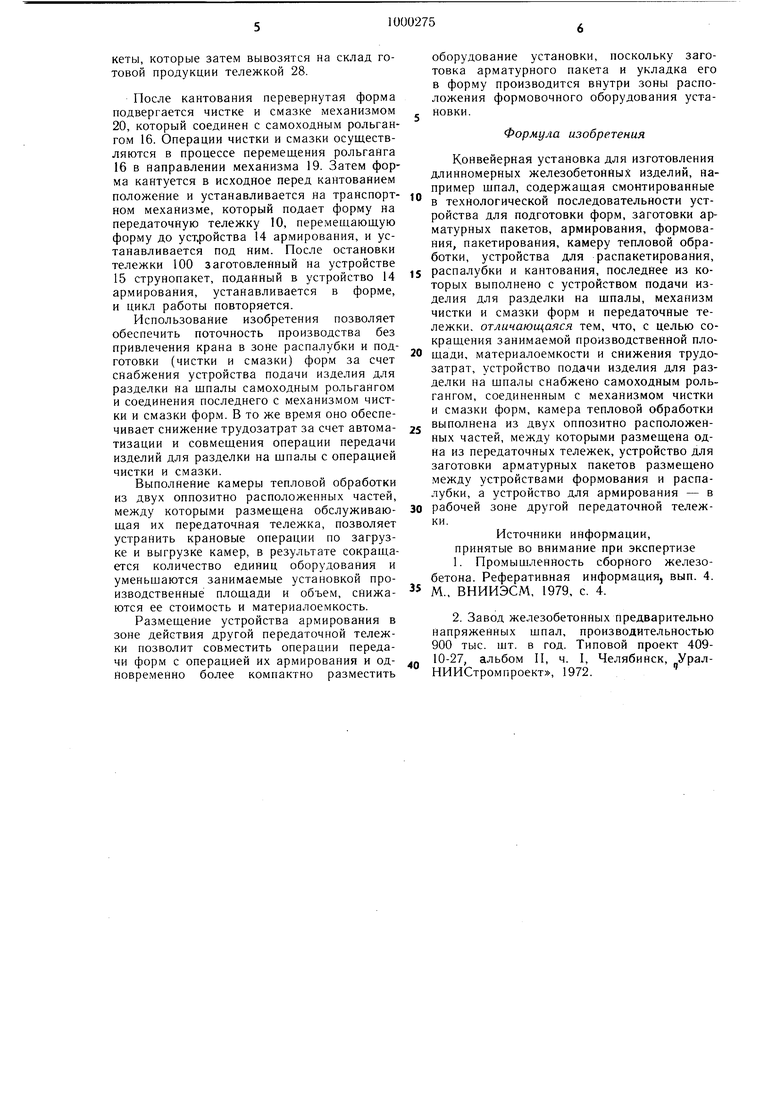

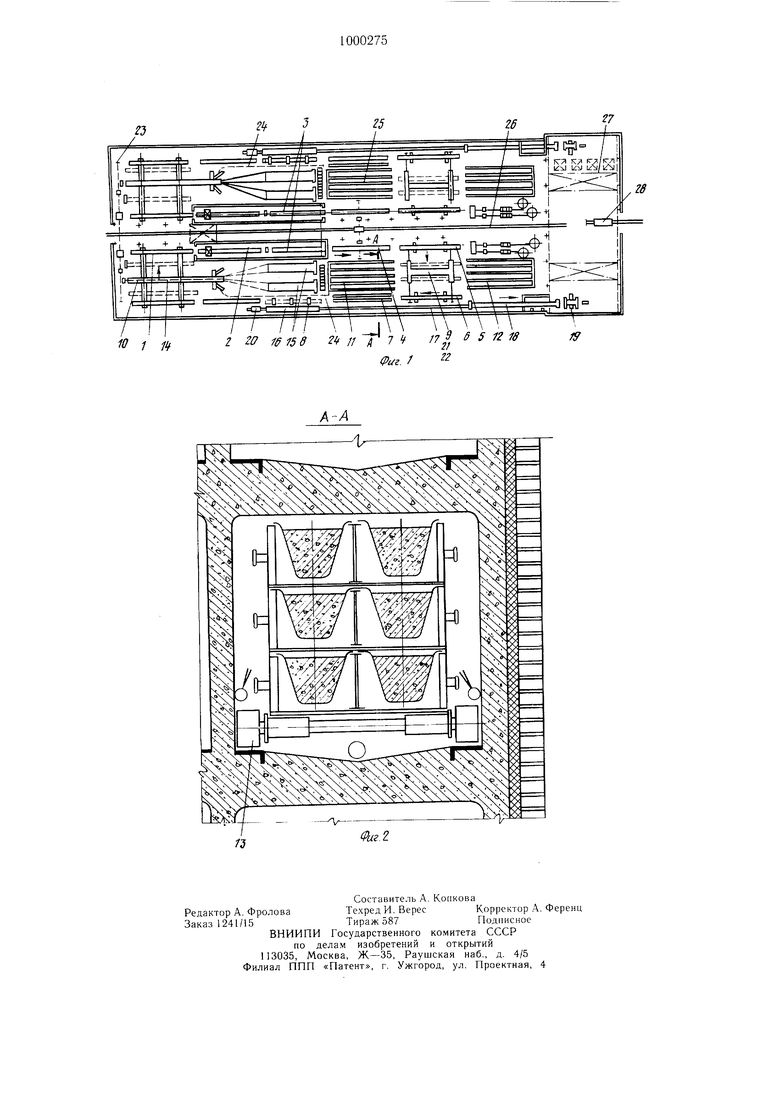

(54) КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ Изобретение относится к строительной индустрии, в частности к производству железобетонных изделий, и может быть использовано при проектировании и строительстве новых предприятий по производству железобетонных изделий, а также при реконструкции действующих. Известна технологическая линия изготовления железобетонных трамвайных шпал содержащая смонтированные в технологической последовательности обоймы с мотовилами для заготовки струнопакетов, посты чистки и смазки форм, установки пустотообразователей, укладки и уплотнения бетонной смеси, съема пустотообразователей, ямные камеры тепловой обработки, распакетировщик, пост распалубки, оборудованный кантователем, транспортный механизм с устройством для резки шпал и пост щтабелирования готовых шпал 1. Недостатками линии являются большая ее протяженность, наличие большого количества ямных камер тепловой обработки и крановых операций, связанных с необходимостью загрузки и выгрузки ямных камер с помощью крана, а также передачи форм краном с поста укладки бетонной смеси на пост окончательного уплотнения и с поста распалубки на пост подготовки. Наиболее близким техническим решением к предлагаемому является конвейерная установка по производству железобетонных шпал, содержащая смонтированные в технологической последовательности устройства для подготовки форм, армирования, формования, пакетирования, камеру тепловой обработки, устройства для распакетирования распалубки и устройство кантования, выполненное с устройством подачи изделия для разделки на щпалы, а также механизмы чистки и смазки форм 21, Недостатками известной установки являются необходимость в большой производственной площади для размещения оборудования, большая материалоемкость последнего и высокие трудозатраты производства. Это обусловлено наличием многочисленных ямных камер тепловой обработки и связанной с этим Необходимостью использования крана для их загрузки и выгрузки, а также рассредоточенностью расположения оборудования. Кран необходим для переноса форм с поста распалубки на посты подготовки. Цель изобретения - сокращение занимаемой производственной плош,ади, материалоемкости и снижение трудозатрат. Указанная цель достигается тем, что в конвейерной установке для изготовления длинномерных железобетонных изделий, например шнал, содержащей смонтированные в технологической последовательности устройства для подготовки форм, заготовки арматурных пакетов армирования, формования, пакетирования, камеру тепловой обработки, устройства для распакетирования, распалубки и кантования, последнее из которых выполнено с устройством подачи изделия для разделки на шпалы, механизм чистки и смазки форм и передаточные тележки, устройство подачи изделия для разделки на щпалы снабжено самоходным рольгангом, соединенным с механизмом чистки и смазки форм, камера тепловой обработки выполнена из двух оппозитно расположенных частей, между которыми размещена одна из передаточных тележек, устройство для заготовки арматурных пакетов размещено между устройствами формования и распалубки, а устройство для армирования - в рабочей зоне другой передаточной тележки. На фиг. 1 изображена конвейерная установка, общий вид; на фиг. 2 - сечение А-А на фиг. 1. Конвейерная установка содержит расположенные в технологической последовательности устройства 1 подготовки форм, формования 2, уплотнения 3, съема пустотообразователей 4, пакетирования 5 форм. Указанные устройства соединены между собой транспортным механизмом (не показан), образуя одну ветвь потока производства. Параллельно указанным устройствам смонтированы устройства разборки 6 пакета форм, снятия напряжения 7, кантования и распалубки 8, соединенные между собой другим транспортным органом (не показан) с направлением движения потока, противоположным направлению потока на первом транспортном органе. Оба потока соединены между собой передаточными тележками 9 и 10. По обеим сторонам зоны действия передаточной тележки 9 оппозитно друг другу размещены камеры 11 и 12. Каждая из камер выполнена с поярусно расположенными рядами ячеек, в каждую из которых можно установить пакет из трех форм. Внутри ячейки смонтирован легкосъемный рольганг 13. В рабочей зоне действия передаточной тележки 10 расположено устройство 14 армирования форм, на который пакеты арматуры поступают с устройства 15 для их заготовки, расположенного между устройствами формования 2 и распалубки 8. Параллельно второму потоку смонтирован механизм подачи изделий (щпальных плетей) На отдельные щпалы, состоящий из самоходного рольганга 16, установленного на рельсовых путях 17, и транспортного механизма 18, снабженного отрезным механизмом 19. Рольганг 16 соединен с механизмом 20 чистки и смазки форм. Передаточная тележка 9 выполнена с подъемно-опускными заталкивателем 21 и извлекателем 22. Выполнение вспомогательных операций по транспортированию пустотообразователей и зажимных обойм, а также ремонтных работ обеспечивается тельферами 23-25 и транспортным механизмом 26, которые являются общими для двух конвейерных установок (фиг. 1). Пакетирование готовых щпал осуществляется с помощью мостового крана 27. Работа конвейерной установки производится следующим образом. Заготовленный с помощью устройства 15 пакет арматуры устройством 14 армирования устанавливается в форму, поданную под устройство 14 передаточным мостом 10, после чего форма поступает на пост 1 подготовки форм, где последняя оснащается пустотообразователями, разделительными диафрагмами и фиксирующими гребенками. После этого форма подается последовательно в рабочие зоны устройств формования 2, уплотнения 3 и съема 4 пустотообразователей. Затем устройством 5 формы пакетируются, после чего готовый пакет, в данном случае состоящий из трех фор.м, захватывается передаточной тележкой 9, которая перемещает форму в направлении расположения камер 1 1 и 12 тепловой обработки. После останова передаточной тележки 9 в зоне расположения камер 11 и 12 заталкивателем 21 пакет форм заталкивается в одну из свободных ячеек камеры, при этом пакет в процессе заталкивания движется по рольгангу 13. Затем передаточная тележка 9 перемещается до совмещения извлекателя 22 с ячейкой камеры, подлежащей разгрузке, и извлекателем 22 пакет форм закатывается на передаточную тележку 9, которая затем подает пакет на устройство 6 разборки пакета форм, откуда фор.мы по одному подаются в зону действия устройства 7 снятия напряжения, а затем в зону устройства 8 кантования и распалубки, где форма кантуется. В результате этого изделие, шпальная плеть, состоящая из пяти шпал, соединенных между собой нитями арматуры, выпадает из формы на подвижный рольганг 16. Последний подает плеть на транспортный механизм 18, который шаговой подачей подает ее в зону пыли отрезного устройства 19. которое поочередно по мере подачи разрезает соединительные Нити между шпалами, в результате чего плеть разделяется на готовые шпалы. Краном 27 шпалы пакетируются в пакеты, которые затем вывозятся на склад готовой продукции тележкой 28. После кантования перевернутая форма подвергается чистке и смазке механизмом 20, который соединен с самоходным рольгангом 16. Операции чистки и смазки осуществляются в процессе перемещения рольганга 16 в направлении механизма 19. Затем форма кантуется в исходное перед кантованием положение и устанавливается на транспорт ном механизме, который подает форму на передаточную тележку 10, перемещающую форму до уст.ройства 14 армирования, и устанавливается под ним. После остановки тележки 100 заготовленный на устройстве 15 струнопакет, поданный в устройство 14 армирования, устанавливается в форме, и цикл работы повторяется. Использование изобретения позволяет обеспечить поточность производства без привлечения крана в зоне распалубки и подготовки (чистки и смазки) форм за счет снабжения устройства подачи изделия для разделки на щпалы самоходным рольгангом и соединения последнего с механизмом чистки и смазки форм. В то же время оно обеспечивает снижение трудозатрат за счет автоматизации и совмещения операции передачи изделий для разделки на щпалы с операцией чистки и смазки. Выполнение камеры тепловой обработки из двух оппозитно расположенных частей, между которыми размещена обслуживающая их передаточная тележка, позволяет устранить крановые операции по загрузке и выгрузке камер, в результате сокращается количество единиц оборудования и уменьщаются занимаемые установкой производственные площади и объем, снижаются ее стоимость и материалоемкость. Размещение устройства армирования в зоне действия другой передаточной тележки позволит совместить операции передачи форм с операцией их армирования и одновременно более компактно разместить оборудование установки, поскольку заготовка арматурного пакета и укладка его в форму производится внутри зоны расположения формовочного оборудования установки. Формула изобретения Конвейерная установка для изготовления длинномерных железобетонных изделий, например щпал, содержащая смонтированные в технологической последовательности устройства для подготовки форм, заготовки арматурных пакетов, армирования, формования, пакетирования, камеру тепловой обработки, устройства для распакетирования, распалубки и кантования, последнее из которых выполнено с устройством подачи изделия для разделки на щпалы, механизм чистки и смазки форм и передаточные тележки, отличающаяся тем, что, с целью сокращения занимаемой производственной площади, материалоемкости и снижения трудозатрат, устройство подачи изделия для разделки на щпалы снабжено самоходным рольгангом, соединенным с механизмом чистки и смазки форм, камера тепловой обработки выполнена из двух оппозитно расположенных частей, между которыми размещена одна из передаточных тележек, устройство для заготовки арматурных пакетов размещено между устройствами формования и распалубки, а устройство для армирования - в рабочей зоне другой передаточной тележки. Источники информации, принятые во внимание при экспертизе 1.Промыщленность сборного железобетона. Реферативная информация, вып. 4. М., ВНИИЭСМ, 1979, с. 4. 2.Завод железобетонных предварительно напряженных щпал, производительностью 900 тыс. шт. в год. Типовой проект 40910-27, альбом II, ч. I, Челябинск, УралНИИСтромпроект, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический комплекс по производству железобетонных изделий | 1981 |

|

SU996191A2 |

| Технологический комплекс по производству железобетонных изделий | 1979 |

|

SU854729A1 |

| Агрегат прерывно-поточного производства строительных изделий | 1980 |

|

SU998118A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1988 |

|

SU1664566A1 |

| КАССЕТНО-КЛИНОВАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2022 |

|

RU2785698C1 |

| Конвейерная линия для изготовления плоских строительных изделий | 1987 |

|

SU1537541A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОБЕТОННЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ | 1991 |

|

RU2031783C1 |

| Технологическая линия для изготовления строительных изделий | 1989 |

|

SU1701535A1 |

| Горизонтально-замкнутая конвейерная линия для вертикального формования бетонных изделий | 1984 |

|

SU1207775A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

Авторы

Даты

1983-02-28—Публикация

1981-01-26—Подача