1

Изобретение относится к нефтехимической промышленности и непосредственно к изомеризации ароматических углеводородов на алюмосиликатных катализаторах.

Известен способ изомеризации ароматических углеводородов в присутствии кремнеземного или глиноземного катализатора. Одна-ко этот способ не обеспечивает необходимой селективности.

С целью повышения селективности процесса изомеризации по предлагаемому способу используют катализатор, предварительно обработанный водой в жидком состоянии при температуре выше 100°С или водой в надкритиче-ском состоянии при повышенном давлении. В случае изомеризации алкилбензолов осуществляется их контактирование при повышенной температуре с катализаторами на основе двуокиси кремния, двуокиси алюминия или двуокиси кремния и окиси алюминия. При использовании катализатора, содержаш,его кроме двуокиси кремния, окиси алюминия и двуокиси кремния и окиси алюминия другой комлонент, например благородный металл - платину или палладий и др., обработку водой проводят перед введением в катализатор этого дополнительного компонента. Рекомендуется использовать синтетический алюмосиликат - катализатор крекингового типа. Преимуш,ественно при изомеризации применяют кремнеземно-глиноземные катализаторы, содержаш,ие от 1 до 40 вес. %, предпочтительно от 6 до 30 вес. % окиси алюминия, остальное - двуокись кремния.

Катализатор перед обработкой водой в жидком состоянии должен иметь удельную поверхность предпочтительно от 200 до 700 , лучше 350-700 . Средний размер нор может быть в интервале от 10 до 200 А. Средний размер пор катализатора увеличивается при

с

обработке, например, от 20 до 300 А. Жесткость режима и продолжительность условий, при которых происходит воздействие воды на катализатор, можно изменять в зависимости от увеличения размеров пор. Предпочтителен катализатор с размером нор, например, 50-

о

400 А, обычно 80-250, преимушественно 100- 250 А.

Целесообразно изомеризации подвергать смеси алкилбензолов, содержащих не более 4 атомов углерода в каждой алкильной группе, предпочтительно две алкильные группы, например ксилолы. Целесообразно изомеризации подвергать один или несколько ксилолов,

содержащих менее чем равновесную концентрацию параксилола, при этом получают продукт с высоким содержанием параксилола. Параксилол выделяют из смеси, содержащей, например, 12-30 вес. % пара«силола вместе с ортоксилолом, метаксилолом и/или этилбензолом (например, охлаждением для кристаллизации параксилола), а остающуюся смесь подвергают изомеризации для повышения концентрации параксилола, например, до 12- 23 вес. %. Так как равновесная концентрация параксилола в смесях составляет обычно не более 23%, для превращения нужного количества ксилолов в параксилол смеси подвергают изомеризации несколько раз. Эта задача осложняется, если разделение проводят путем кристаллизации. В этих условиях трудно повысить концентрацию параксилола в указанных смесях свыще 8-10% вследствие образования эвтектики. Если разделение проводят, например, адсорбционным способом, то можно извлечь ббльщее количество пара-ксилола, но для этого необходимо также проводить больщое количество изомеризации для превращения желаемого количества ксилолов в параксилол. При изомеризации имеет место диспропорционирование, приводящее к образованию толуола и-триметилбензолов из ксилолов, что может снизить выход параксилола.

При изомеризации ксилолов перед обработкой катализатора согласно изобретению обычно уменьшается тенденция к диспропорционированию. Можно также уменьшить образование кокса из катализатора, в результате чего повысится активность.

Изомеризацию ксилолов рекомендуется проводить при температуре 200-600°С, предпочтительно 300-500°С, и под давлением от 0,5 до 50 атм, предпочтительно 1-5 атм. При необходимости реакцию можно 1вести в присутствии небольших количеств, например, пара или аммиака.

Улучшение -каталитических свойств окиси

алюминия и двуокиси кремния с окисью алюминия при обработке водой в жидком состоянии при температуре более 100°С достигается и при ведении других реакций.

Пример 1.18г кремнеземно-глиноземиого катализатора в виде гранул диаметром 4 мм, содержащего 10% окиси алюминия и 90% двуокиси кремния, с удельной поверхностью

о

450 , средним диаметром пор 53 А добавляют к 140 мл дистиллированной воды в автоклаве емкостью 240 мл. Автоклав нагревают до 100°С, открывают, выпускают пар с воздухом. Затем автоклав нагревают до 197°С, при этом давление внутри автоклава составляет 12,7 атм. Это давление поддерживают при указанной температуре 4,5 час.

Далее автоклав охлаждают и открывают, а катализатор отфильтровывают от воды и сушат воздухом при 200°С 4 час. Удельная поверхность обработанного катализатора 196 , а средний диаметр пор, рассчитанный из

о

удельной поверхности и объема пор, 115 А. Размер гранул почти не изменяется. Удельную поверхность и средний диаметр пор катализатора перед обработкой и после нее определяют по изотермам поглощения азота и по способу определения объема пор по плотности гелия/ртути.

Образец обработанного катализатора (4 г) и образец исходного катализатора (4 г) оценивают следующим образом.

Каждый катализатор загружают в трубчатый реактор, в котором поддерживают температуру 550°С. Через реактор пропускают воздух в течение 14 час. Затем реактор продувают азотом 30 мин и охлаждают до 450°С.

Далее в реактор вводят ортоксилол (чистот 97,4%, содержание толуола 2% и метаксилола 0,6%) в парообразном состоянии при температуре 450°С со скоростью 12 г/час.

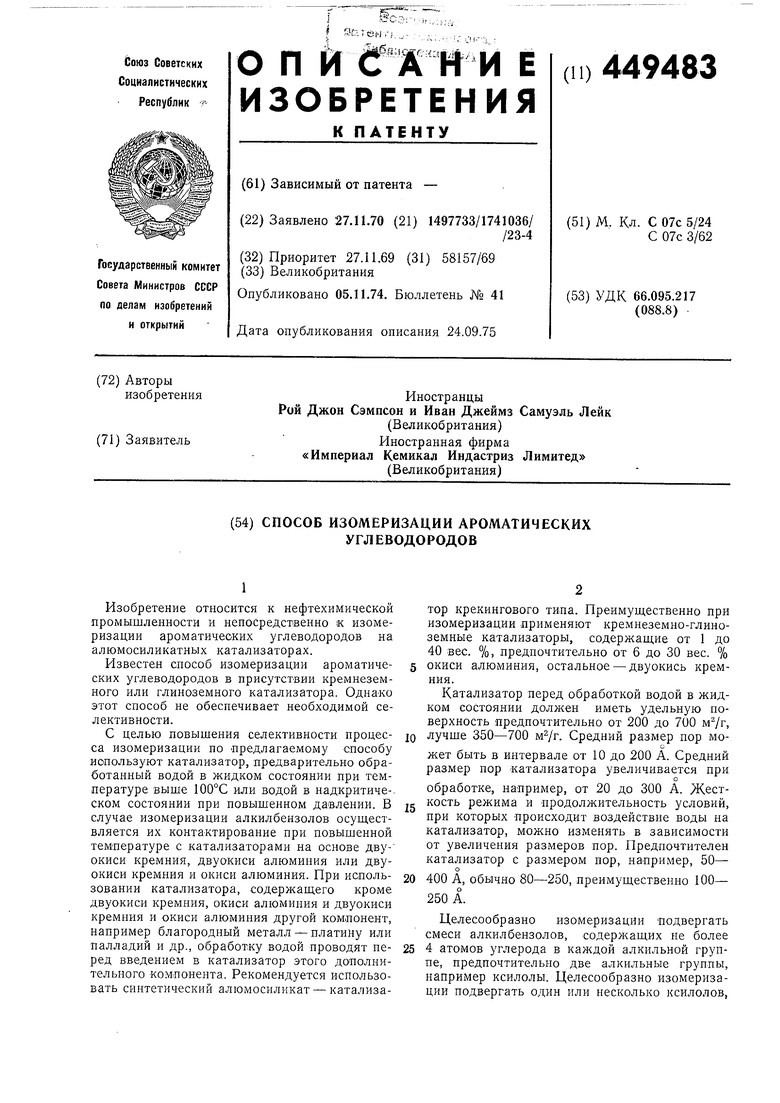

Продукт, выходящий из реактора, имеет через 6 час состав, при1веденный в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активации глиноземного или кремнеземно-глиноземного катализатора | 1970 |

|

SU948282A3 |

| Способ получения алкилбензолов | 1973 |

|

SU680640A3 |

| Способ получения алкилбензолов | 1973 |

|

SU668590A3 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| СЕЛЕКТИВНАЯ ИЗОМЕРИЗАЦИЯ КСИЛОЛОВ И КОНВЕРСИЯ ЭТИЛБЕНЗОЛА | 2000 |

|

RU2233260C2 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2570427C1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ТОЛУОЛА | 1993 |

|

RU2131862C1 |

| Способ получения ксилола | 1974 |

|

SU497760A3 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1989 |

|

RU2067024C1 |

| ИЗОМЕРИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ СИСТЕМЫ ДВОЙНОГО КАТАЛИЗАТОРА | 2012 |

|

RU2564526C1 |

Из табл. I видно, что в случае применения обработанного катализатора диопропорционирование ксилолов в бензол, толуол и триметилбензолы происходит в меньшей степени, чем при применении необработанного катализатора.

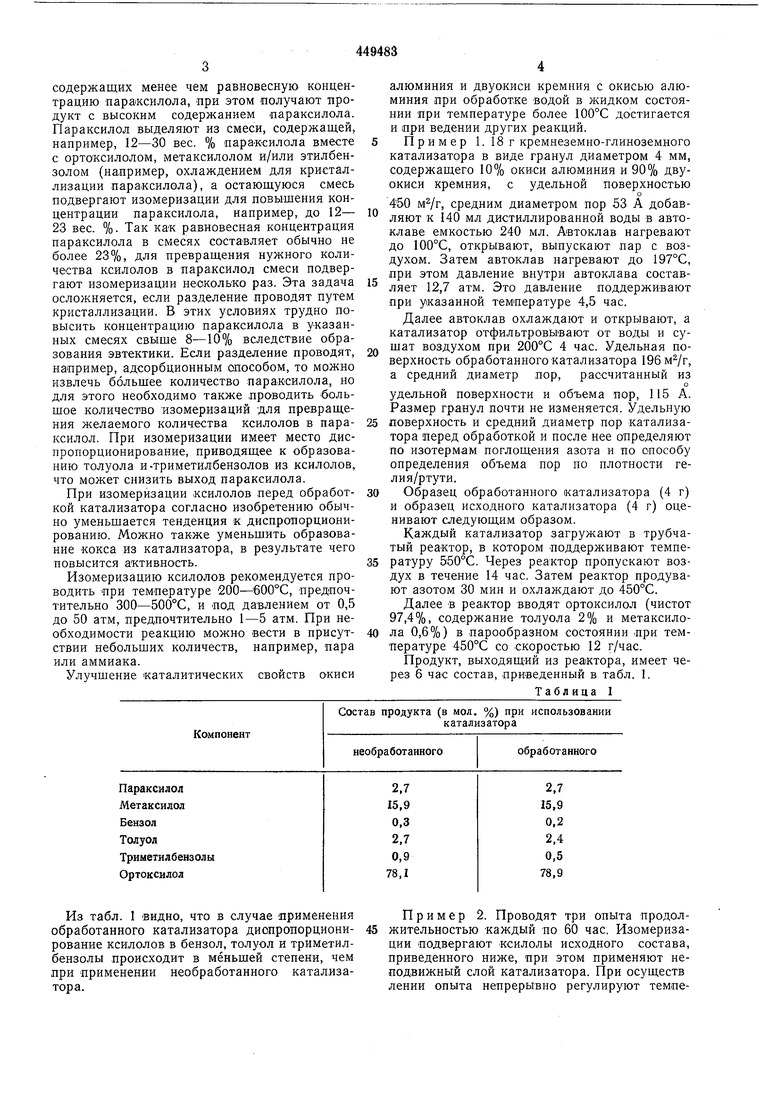

Пример 2. Проводят три опыта продолжительностью каждый по 60 час. Изомеризации подвергают ксилолы исходного состава, приведенного ниже, при этом применяют неподвижный слой катализатора. При осуществ лении опыта непрерывно регулируют температуру, давление и скорость подачи реагентов (температура примерно 450°С, давление 0,52 кг/см). Объемно-весовую скорость подачи .сырья в час регулируют так, чтобы продукт реакции содержал почти постоянное количество параксилола ( 17,5 вес. %). Ниже приведен состав исходного (в вес. %): Параксилол 9,3±0,1 Метаксилол 55,0±0,3 Ортоксилол 26,0±0,4 Этилбензол 3,1+0,1 Толуол 0,66±0,0б Триметилбензол и алифатические До 100 соединения В одном опыте (катализатор А) катализатор перед применением не обрабатывают водой; в двух других (катализаторы Б и В) его предварительно обрабатывают по примеру 1,

Из проведенных опытов видно, что обработанные катализаторы Б и В позволяют существенно снизить отложение твердых углеродистых материалов на катализаторе по сравнению с количеством отложений на необработанном катализаторе А. Кроме того, обработанные катализаторы имеют улучшенные свойства в эксплуатации. Так, оба обработанных катализатора показывают намного лучшую избирательность по сравнению с избирательностью необработанного катализатора, а катализатор Б, кроме того, обладает большей активностью.

Пример 3. Кремнеземно-глиноземный катализатор (40 г) с содержанием 10% окиси алюминия и 90% двуокиси кремния (удельная поверхность 443 , средний диаметр пор

о

54 А, размер гранул 4 мм) добавляют к 140 мл дистиллированной волы в автоклаве емкостью но температура обработки катализатора В (в отличие от катализатора Б) равна 208°С. В процессе каждого опыта реакцию изомеризации прерывают для регенерации каталнзатора с целью удаления твердых углеродистых отложений в течение каждых 12 час. Методика регенерации состоит в пропускании потока кислорода, разбавленного азотом, через слой катализатора. Температура слоя не превышает 550°С, что достигается регулированием содержания кислорода в газовом потоке. В течение всего периода (60 час) в каждом случае катализатор вполне пригоден для эксплуатации, не считая небольшого уменьшения его активности в начале реакции, что наблюдается при осуществлении каталитических реакций. Результаты, полученные в каждом опыте в течение последних 12 час, приведены в табл. 2. Таблица 2

240 мл. Автоклав нагревают до 100°С и открывают для выхода пара и удаления воздуха. Затем автоклав нагревают до 177°С при давлении внутри автоклава 9,2 атм, выдерживают 31 час, затем охлаждают и открывают. Катализатор отфильтровывают от воды и сушат воздухом при 200°С в течение 4 час. Обработанный катализатор (катализатор Г) имеет удельную поверхность 178 и средний

о

размер пор 122 А. Размер гранул почти не изменяется.

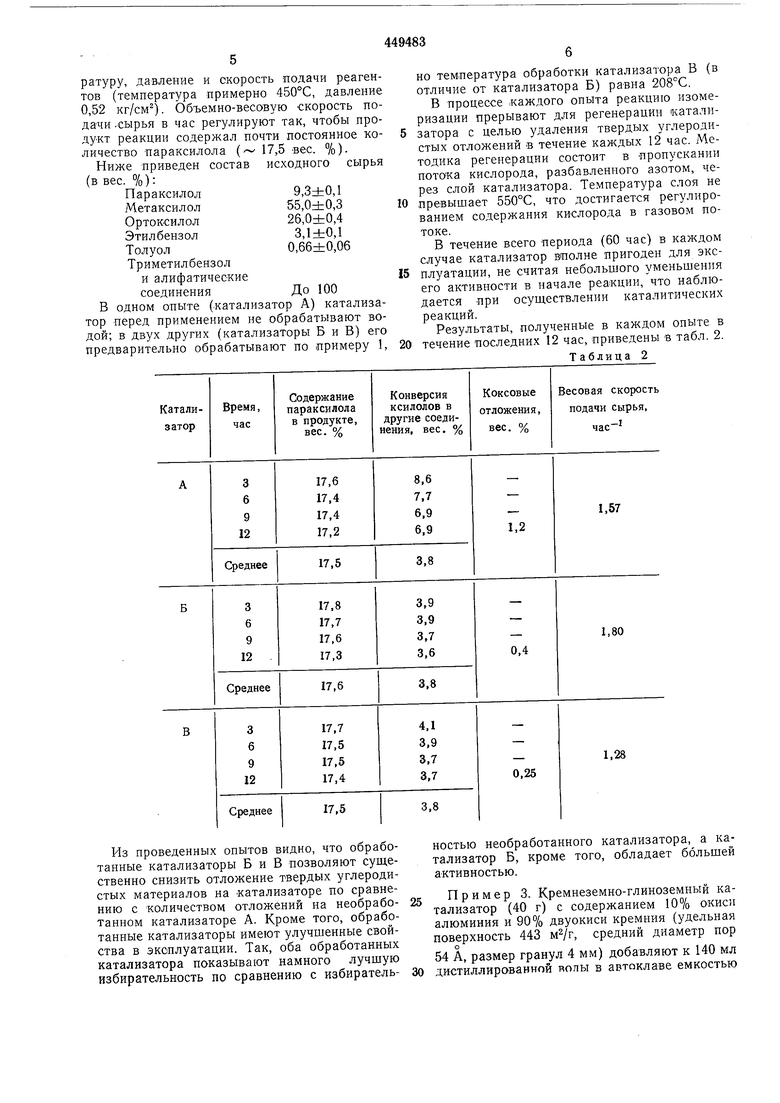

Другой образец (40 г) кремнеземно-глиноземного катализатора обрабатывают аналогично, но при температуре 170°С, давлении 7,8 атм и в течение 4,5 час. Полученный катаПримечание. Получают также триметилбензолы в личеству толуола.

Из табл. 3 видно, что на обработанных катализаторах степень диспропорционирования ортоксилола меньше, чем степень диопроиорционирования необработанных.

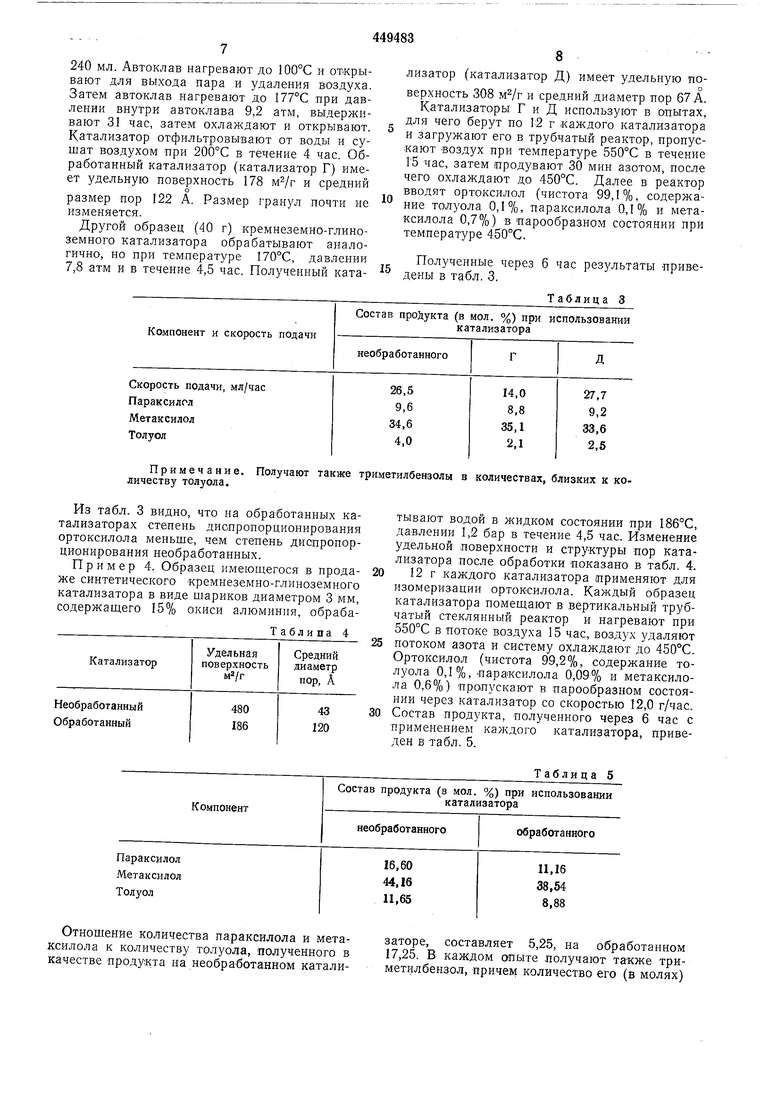

Пример 4. Образец имеющегося в продаже синтетического кремнеземно-глиноземного катализатора в виде шариков диаметром 3 мм, содержащего 15% окиси алюминия, обрабаТаблипа 4

Отношение количества параксилола и метаксилола к количеству толуола, полученного в качестве продукта на необработанном каталилизатор (катализатор Д) имеет удельную поо

верхность 308 и средний диаметр пор 67 А. Катализаторы Г и Д используют в опытах, для чего берут по 12 г каждого катализатора и загрзжают его в трубчатый реактор, пронускают -воздух при температуре 550°С в течение Г5 час, затем .продувают 30 мин азотом, после чего охлаждают до 450°С. Далее в реактор вводят ортоксилол (чистота 99,1%, содержание толуола 0,1%, параксилола 0,1% и метаксилола 0,7%) в парообразном состоянии при температуре 450°С.

Полученные через б час результаты приведены в табл. 3.

Таблица 3

тывают водой в жидком состоянии при 186°С, давлении 1,2 бар в течение 4,5 час. Изменение удельной поверхности и структуры пор катализатора после обработки показано в табл. 4.

12 г каждого катализатора применяют для изомеризации ортоксилола. Каждый образец катализатора помещают в вертикальный трубчатый стеклянный реактор и нагревают при 550°С в потоке воздуха 15 час, воздух удаляют

потоком азота и систему охлаждают до 450°С. Ортоксилол (чистота 99,2%, содержание толуола 0,1%, параксилола 0,09% и метаксилола 0,6%) пропускают в парообразном состоянии через катализатор со скоростью 12,0 г/час.

Состав продукта, полученного через 6 час с применением каждого катализатора, приведен в табл. 5.

Таблица 5

заторе, составляет 5,25, на обработанном 17,25. В каждом опыте получают также триметилбензол, причем количество его (в молях) количествах, близких к ков пределах экспериментальной ошибки соответствует количеству толуола.

Из приведенных данных видно, что после обработки катализатор более избирателен к изомеризации, чем к реакции диспропордионирования.

Пример 5. 40 г имеющегося в продаже глиноземного -катализатора в виде экструдированных частиц диаметром 1/8 дюйма с удельной поверхностью 115 и средним

О

диаметром пор 105 А добавляют к 140 мл дистиллированной воды в автоклаве емкостью 240 мл, -который нагревают для удаления воздуха с минимальными потерями воды, закрывают и нагревают до 197°С при давлении внутри автоклава 12,7 бар и выдерживают в этих условиях 4,5 час. Затем автоклав охлаждают, открывают, катализатор сушат воздухом при 200°С в печи в течение ночи. Продукт имеет удельную поверхность 69 и средний диао

метр пор 130 А.

10

Предмет изобретения

глиноземного, или кремнеземно-глиноземного катализатора, отличающийся тем, что, с целью повышения селективности процесса, используют катализатор, предварительно обработанный водой в жидком состоянии при температуре не ниже 100°С или водой в надкритическом состоянии при повышенном давлении.

при температуре 200-600°С и давлении 0,5- 50 атм.

Авторы

Даты

1974-11-05—Публикация

1970-11-27—Подача