(54) СПОСОБ АКТИВАЦИИ ГЛИНОЗЕМНОГО ИЛИ КРЕМНЕЗЕМНОГЛИНОЗЕМНОГО КАТАЛИЗАТОРА .

1

Изобретение относится к активации глино емных или кремнеземно-глиноземных катализаторов.

Наиболее близкой к предлагаемой является активация снизивших свою активность глиноземных или кремнеземных катализаторов путем обработки их водой в жидком состоянии при 20-25°С и атмосферном давлении 1.

Известный способ позволяет удалить металлические загрязнения с поверхности катализатора, однако не дает возможности улучшить саму структуру катализатора и в конечном счете улучшить его свойства.

Цель изобретения - улучшение свойств катализатора (улучшение его пористой структуры н повышение его избирательности в работе.

Указанная цель достигается тем, что активацию глиноземного или кремнеземно-глиноземного катализатора ведут обработкой его водой в жидком состоянии ири170-197°С и при соответствуюшем повышенном давлении для поддержании воды в жидкой фазе.

В результате такой обработки средний размер пор кптализаторов увеличивается от 20

до 300 А. Обработанные катализаторы проявляют улучшенные свойства в реакциях спиртов с аммиаком при получении аминов и используются вКачестве по.пложек для катализаторов 5 окисления и изомеризации углеводородов.

Пример 1. 18г кремнеземно-глиноземного катализатора, содержащего 10% окиси алюминия и 90% двуокиси кремния с удельной поверхностью 450 и срехщим диаметром

10 пор 58 А в виде гранул циаметром 4 мм добавляют к 140 мл дистиллированной воды в автоклаве емкостью 240 мл. Автоклав нагревают до 100°С и открывают, давая возможность для выхода пара и воздуха. Затем автоклав

15 нагревают до 197°С, при этом давление внутри автоклава 12,7 атм. Это давление поддерживают при указанной температуре 4,5 ч.

Затем автоклав охлаждают и открывают, катализатор отфильтровывают от воды и сушат

20 воздухом при 200°С в течение 4 ч. Удельная поверхность катализатора 196 м/г, а сре/ший диаметр пор - 115 А. Удельную поверхность и средний диаметр пор катализатора перед и после обработки определяют по изотермам

поглощения азота и по способу определении объема пор по плотости гелия/ртути.

Образец катализатора, обработанного как описано выше (4 г), и образец исходного катализатора (4 г) оценивают следующим образом.

Каждый катализатор упаковывают в трубчатый реактор, в котором поддерживают температуру 550С, через этот реактор пропускают воздух в течение 14 ч. Реактор затем продувают азотом 30 мни и реактор охлаждают до 450С.

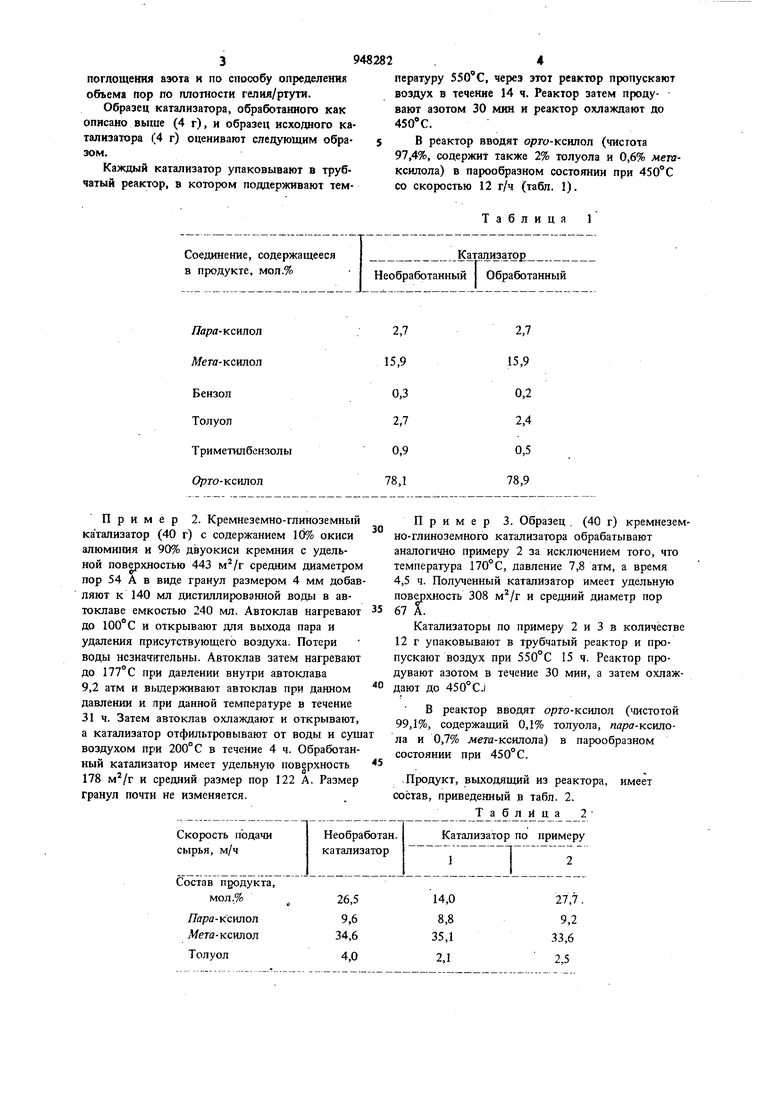

В реактор вводят орго-ксилол (чисгота 97,4%, содержит также 2% толуола и 0,6% метаксилола) в парообразном состоянии при 450° С со скоростью 12 г/ч (табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изомеризации ароматических углеводородов | 1970 |

|

SU449483A3 |

| Способ получения алкилбензолов | 1973 |

|

SU668590A3 |

| Способ получения цеолита типа природного левинита | 1981 |

|

SU1398770A3 |

| Способ получения ксилола | 1974 |

|

SU497760A3 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| Способ получения карбоцепных полимеров | 1970 |

|

SU465009A3 |

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| Способ получения оксида этилена | 1985 |

|

SU1468417A3 |

| Способ получения алкилбензолов | 1973 |

|

SU680640A3 |

| Способ получения олефинов @ - @ | 1981 |

|

SU1194267A3 |

Пример 2. Кремнеземно-глиноземный катализатор (40 г) с содержанием 10% окиси алюми1шя и 90% двуокиси кремния с удельной поверхностью 443 средним диаметром пор 54 А в виде гранул размером 4 мм добавляют к 140 мл дистиллированной воды в автоклаве емкостью 240 мл. Автоклав нагревают до ЮОС и открывают для выхода пара и удаления присутствующего воздуха. Потери воды незначгительны. Автоклав затем нагревают до 177°С при давлении внутри автоклава 9,2 атм и выдерживают автоклав при данном давлении и при данной температуре в течение 31 ч. Затем автоклав охлаждают и открывают, а катализатор отфильтровывают от воды и суш воздухом при 200° С в течение 4 ч. Обработанныи катализатор имеет удельную поверхность 178 и средний размер пор 122 А. Размер гранул почтн не изменяется.

Состав пводукта,

мол.%

Яарйг-ксилол Мета-ксттоп Толуол

27,7 . 9,2 33,6

2,5 Пример 3. Образец . (40 г) кремнеземно-глиноземного катализатора обрабатывают аналогично примеру 2 за исключением того, что температура 170°С, давление 7,8 атм, а время 4,5 ч. Полученный катализатор имеет удельную поверхность 308 и средний диаметр пор 67 А. Катализаторы по примеру 2 и 3 в количестве 12 г упаковывают в трубчатый реактор и пропускают воздух при 550°С 15 ч. Реактор продувают азотом в течение 30 мин, а затем охлаждают до 450°С.; В реактор вводят орго-ксилол (чистотой 99,1%, содержащий 0,1% толуола, пара-ксклола и 0,7% .мегд-ксилола) в парообразном состоянии при 450° С. Продукт, выходящий из реактора, имеет состав, приведенный в табл. 2. Таблица 2

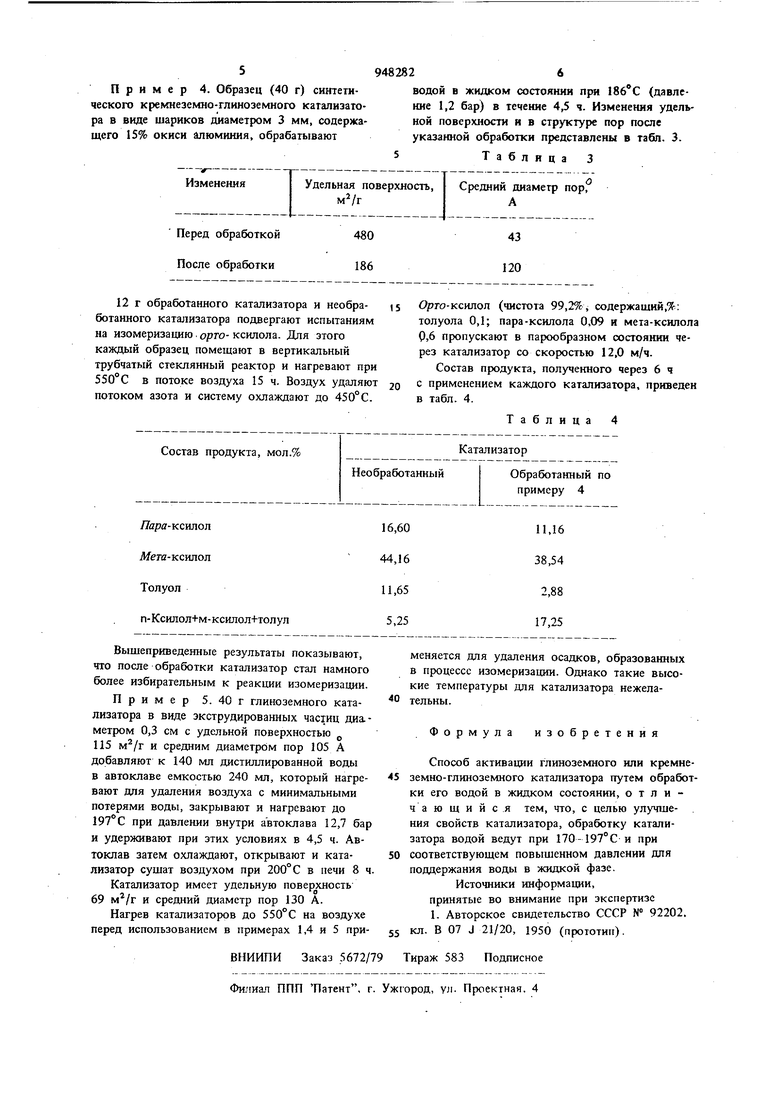

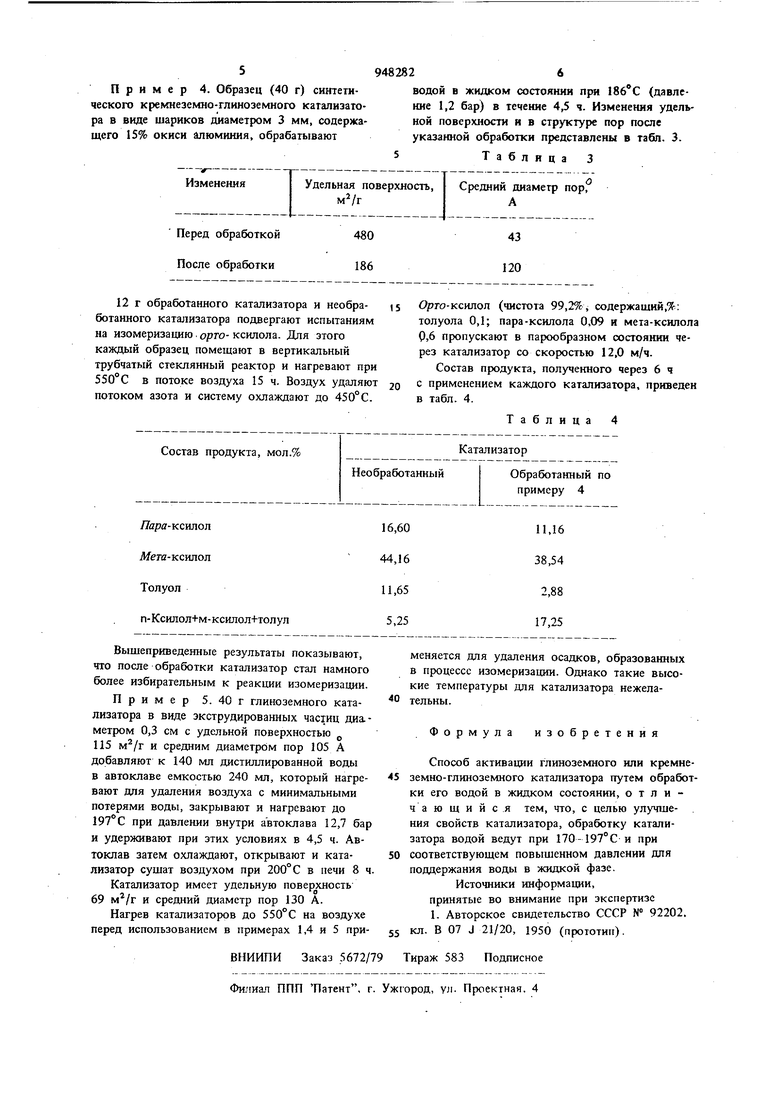

Пример 4. Образец (40 г) синтетического кремнеземно-глиноземного катализатора в виде шариков диаметром 3 мм, содержащего 15% окиси алюминия, обрабатывают

Изменения

Удельная поверхность,

MVr

Перед обработкой После обработки

12 г обработанного катализатора и необработанного катализатора подвергают испытаниям на изомеризацию. орто- ксилола. Для зтого каждый образец помещают в вертикальный трубчатый стеклянный реактор н нагревают при 550°С в потоке воздуха 15 ч. Воздух удаляют потоком азота и систему охлаждают до 450°С.

Состав продукта, мол.%

водой в жидком состоянии при (давление 1,2 бар) в течение 4,5 ч. Изменения удельной поверхности и в структуре пор после указанной обработки представлены в табл. 3.

5Таблица 3

Средний диамегр пор, А

480

43 186 120

Орго-ксилол (чистота 99,2%, содержащий,%: толуола 0,1; пара-ксилола 0,09 и мета-ксилола 0,6 пропускают в парообразном состоянии через катализатор со скоростью 12,0 м/ч.

Состав продукта, полученного через 6 ч с применением каждого катализатора, приведен в табл. 4.

Таблица 4

Катализатор

Авторы

Даты

1982-07-30—Публикация

1970-11-27—Подача