который является либо алканом, имеюим 2-10 атомов углерода, либо циклическим углеводородом, в котором не менее 4, а желательно 5 или 6 углерод-углеродных связей в кольце являются одинарными, а остальные ароматическими,5

Алкан может содержать один вто ичный или один третичный атом воорода.

Циклический углеводород может иметь 5-14 атомов углерода, шести- ю членное кольцо, которое может быть насыщенным. В качестве углеводорода могут быть использованы полициклические углеводороды с моноциклическим или концентрированным ядром содержать алкил- или циклоалкилзаместители, например октагидроантрацен, тетрамин, декалин, циклогексан, циклогексилциклогексан и их алкил-, особенно C j-С -алкил замещенных произ- водных, например метилциклогексан, ди-три, тетраметилциклогексан, этилцкклогексан, этилметил- и диэтилцкхлогексан и изопроггилциклогексак.

Сырье, идущее на переработку, со- 25 держи перечисленные углеводороды в количестве 1,5-15 вес.%.

. Независимо от присутствия углеводорода, процесс изомеризации ж.елательно проводить в присутствии 30 пара. В качестве пара.может быть использован водяной пар или спирт, имеющий 1-10 атомов углерода, например трет.бутанол, изопропанол, этанол или циклогексанол.35

Условия процесса изомеризации: температура 300-600с., давление 15 бар, время контакта сырья с катализатором от 0,1 с до 10 мин.

Катализатор может быть получендд

фторированием, например окиси алюминия. Окись алюминия до и после фторирования имеет площадь поверхности 50-450, а более предпочтительно 75-300 м /г, а объем ее пор 0,3-1,8 . Перед фторированием 5 окись алюминия можно прокаливать, например при 400-750 G в течение 2-24 ч для ее частичного превращения в гамма-окись алюминия. После фторирования катализатор можно50

.нагреватель в азоте или воздухе до С, в присутствии струи инёртного газа, например пара.

В качестве катализатора можно использовать фторированный алюмоси- 55 ликатный катализатор, как в крисТаллической, так и в аморфной форме. Катализатор может содержать 7-40% по весу окиси алюминия, а остальное в основном двуокись кремния. Ката- Q лизатор имеет площадь поверхности 50-700 м /г, средний диаметр пор катализатора 10-400 А.

Окись алюминия или алюмосиликат могут быть фторированы водным раствором фтористоводородной кислоты

или раствором неорганического фторитого соединения, например, фторидом щелочноземельного металла, фтористы аммонием в воде или трехфтористым бором в уксусной кислоте или эфире, или фтористом водородом, или разлагающимся летучим фтореодержащим органическим соединением, например тетрафт:оруглеродом, фтороформом, дифторметаном, или неорганическим летучим соединением, например четырехфтористым кремнием, трехфтористым бором в паровой фазе.

Окись алюминия или алюмосиликат могут быть фторированы в процессе реакции изомеризации добавлением в идущее на переработку сырье разлагающегося летучего фторсодержащего соединения (органического).

Содержание фтора в катализаторе может быть 0,2-4,1%.

Катализатор может содержать щелочноземельный металл. Его можно вводить р катализатор путем пропитки окиси алюминия или алюмосиликата до, во время или после фторирования солью данного металла.Катализатор может содержать 0,33-1,55 вес.1 щелочноземельного металла. При осуществлении процесса на катализаторе образуются углистые отложения, поэтому необходимо регенерировать катализатор с помощью нагревания газовой струей, содержащей кислород при температуре 400-600°С в течение 0,08-40 ч. Воду из продуктов реакции отгоняют.

В качестве сырья можно использовать смесь м-ксилола с этилбензолом, о- и/или п-ксилолом.

Известный метод отделения п-ксилола заключается в охлаждении смеси содержащей п-ксилол и другие ксилол и/или этилбензол, кристаллизации ее отделении кристаллов (например) фильтрованием или центрифугирование и изомеризации маточника для повышения в нем концентрации п-ксилола. Присутствие при изомеризации углеводорода способствует выделению болшего количества п-ксилала, благодаря снижению температуры эвтектики п-ксилола. Продукт изомеризации может содержать толуол и алкилбензолы, которые легко отделяются дистилляцией.

Особенностью изобретения являетс использование циклических углеводородов, которые кипят в том же интервале температур, что и ксилолы и не отделяются от продукта изомеризации с помощью дистилляции.

с другой стороны, для проведения процесса при минимальной температуре охлаждения, циклический углеводород необходимо удалить до охлаждения .

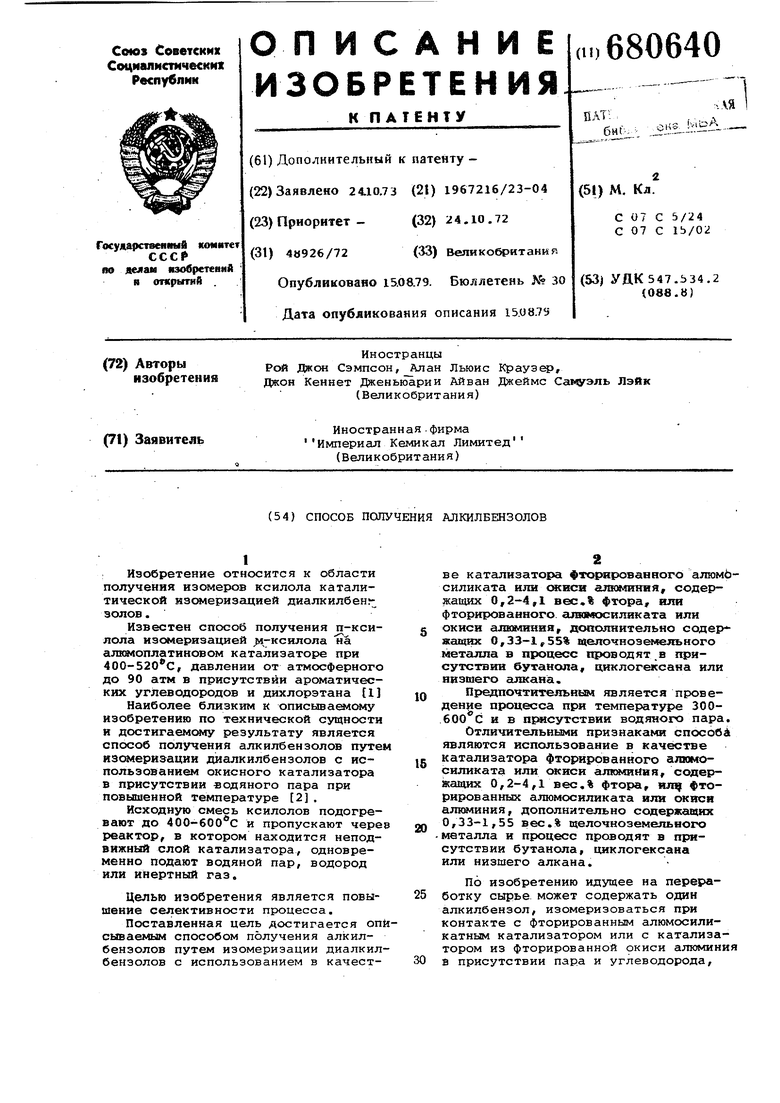

В этом случае желательно использовать циклический углеводород. легкоотделяемый от кислола дистилляцией, например циклогексан. Цикло гексан можно регенерировать из оста ков продукта изомеризации-фракции, содержащей бензол, толуол и циклогексан, дистилляцией толуола и отделением циклогексана практически в чистом виде с помощью экстрактивной перегонки из фракции. Растворителем может быть, например, фенол Кроме того, циклогексан можно регенерировать из фракции, содержгицей главным образом циклогексан и бензол дистилляцией и гидрированием для получения циклогексана практически в чистом виде при температуре 125-275с и при общем давлении 10-40 бар в жидкой или паровой фаза ив присутствии гидрирующего катализатора, например никелевого (никелевый катализатор Ранея или никелевый катализатор на носителе) Молярное соотношение водорода и бен зола 5:1-20:1. Пример. Богемит (слабокристаллический) гранулируют с 5% океанической смазки для гранулирования под названием Стератекс, затем прокаливают в струе воздуха с постепенным нагреванием в тече06ние 3,5ч до и выдерживают при этой температуре в течение 6ч. Полученные гранулы фторируют водным раствором фтористоводородной кислоты в концентрации, позволяющей получить заданную степень фториров-ания. Приготовленные таким образом гранулы после сушки при 200С используют в процессах, описанных в примерах 1-4 и 6-8. Как показы-вает рентгеновский диффракционный анализ, после фторирования гранулы находятся в форме слабокристаллизованной У или q-окиси алюминия. п-Ксилол, содержащий воду и/или трет-бутанол в количествах, указаниых в табл.1, пропускают через фиксированный слой гранул катализатора из фторированной окиси алюминия. Катализатор (12 ГР) содержит 4,1 вес.% фтора и заполняет трубчатый стеклянный реактор. Перед использованием катализатор прокаливают в струе воздуха при 450с в течение 15 ч и затем продувают азотом. Идущее на переработку сырье проходит над катализатором при температуре 450°С и атмосферном давлении. Состав продукта приведен в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ксилола | 1974 |

|

SU497760A3 |

| Способ получения алкилбензолов | 1973 |

|

SU668590A3 |

| Способ изомеризации ароматических углеводородов | 1970 |

|

SU449483A3 |

| Способ активации глиноземного или кремнеземно-глиноземного катализатора | 1970 |

|

SU948282A3 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| Способ обработки на основе окиси кремния и окиси алюминия | 1973 |

|

SU489286A3 |

| Способ получения циннолинкарбоновых кислот | 1971 |

|

SU495839A3 |

| Способ получения алюминиево-галоидного комплекса | 1973 |

|

SU953985A3 |

| РЕГЕНЕРАЦИЯ КАТАЛИЗАТОРА | 2009 |

|

RU2503499C2 |

445365

011

49,046,048,0

31,543,947,3

44,441,ii39,0

12,4 8,37,4

.11,76,66,3

5fa,849,546,4

0,2060,133 0,135

Результаты показывают, что присутствие воды и/или трет.бутанола способствует увеличению селектив- . нос.ти реакции изомеризации ксилолов,

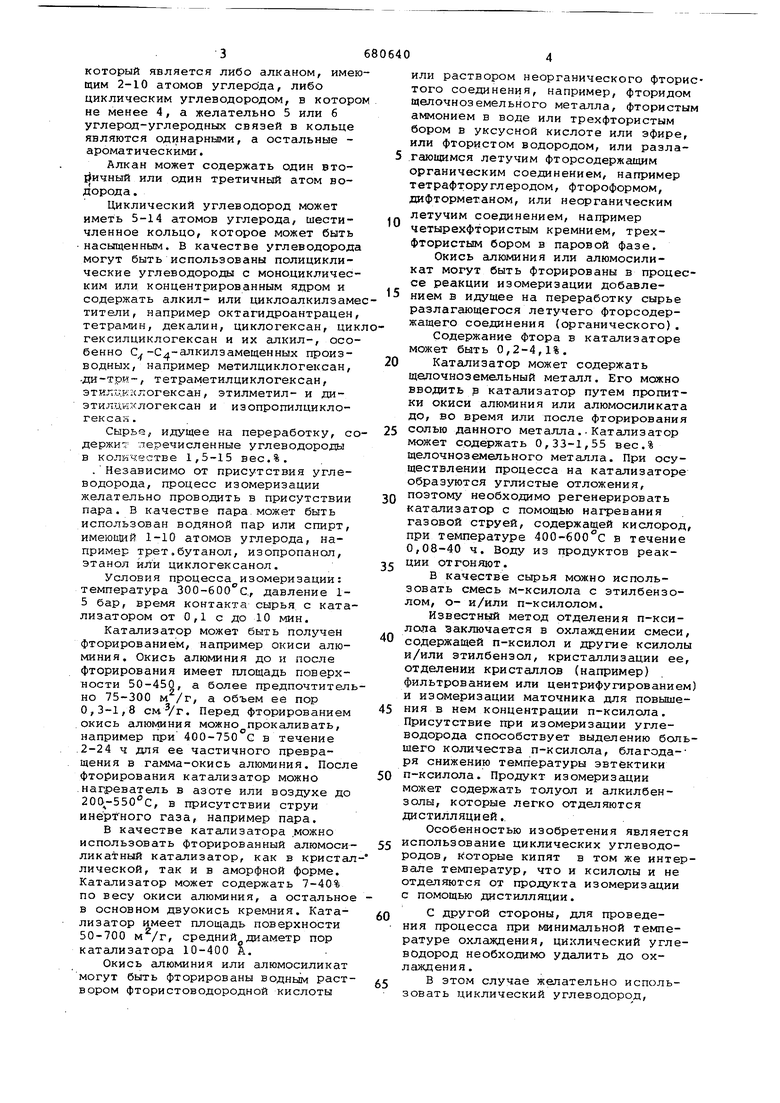

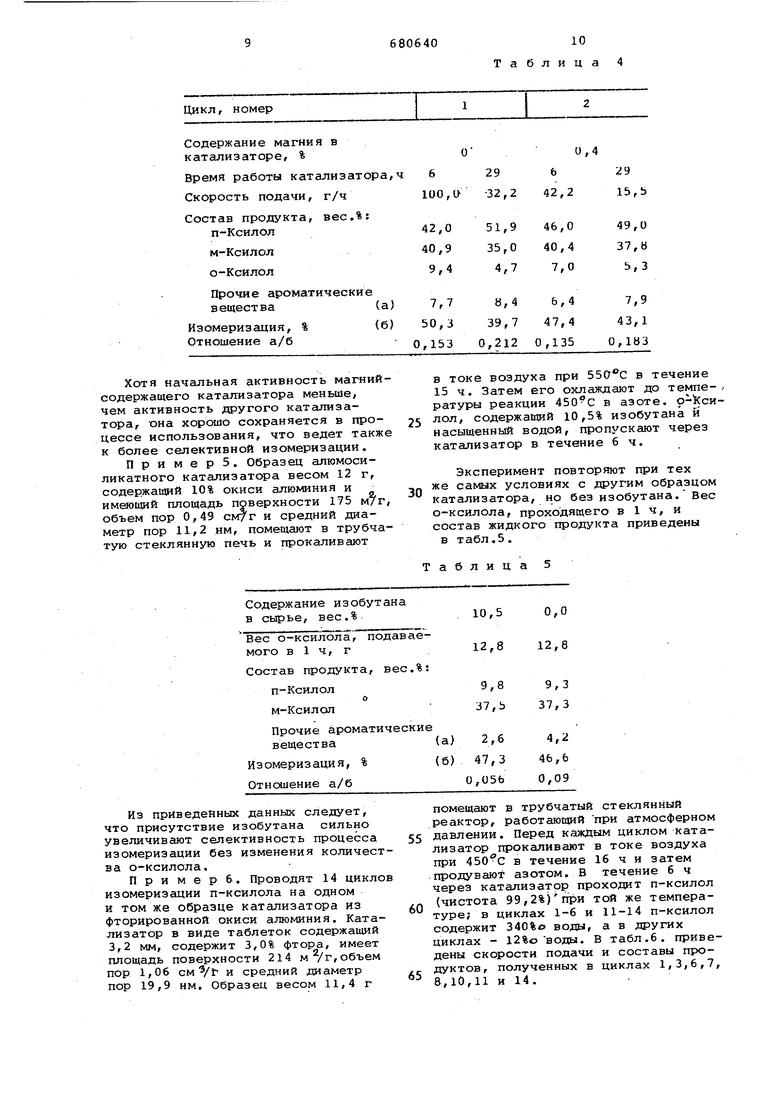

При мер 2. Повторяют пример 1 с использованием катализатора, на основе фторированной окиси алюТаблица

миния, содержащей 3,1% фтора, в виде гранул размером 3,4 мм и с использованием п-ксилолового сырья, содержащего добавочные ингредиенты.

fcДанные результатов приведены

в табл.2.

Из данных, приведенных в табл.2, следует, что добавка иэопентана с водой или без воды ведет к большей селективности реакции относи- тельно ксилолов, чем других веществ ароматического ряда.

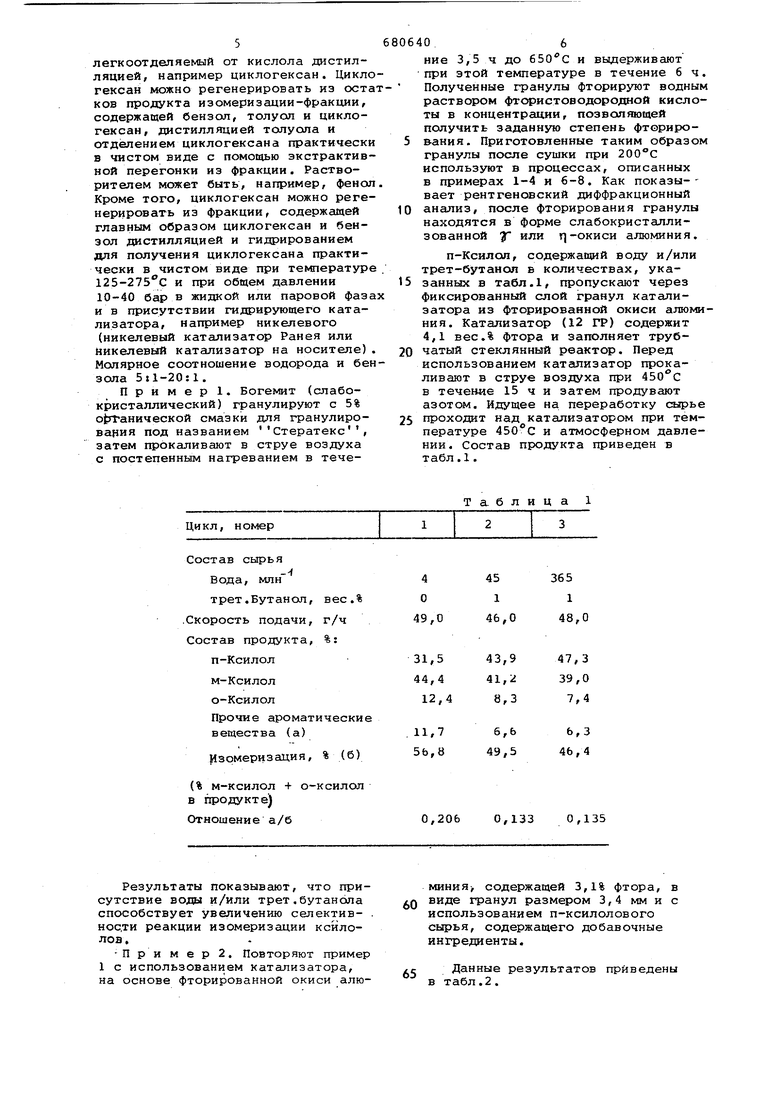

При мер 3. Повтодяют процесс по примеру 1с использованием сырья,

При м е р 4. Фторированную окись алюютния, содержащую 3,7 вес.% фтора, и аналогичный катализатор, подвергают пропитке азотнокислым магнием и прокаливают так, чтобы он содержал 0,4% магния. Таблетки катализатора диаметром 3,4 мм (12 г) помеТаблица 2

содержащего 340%оводы и иэобутана. Состав продукта показан после

5 того, как катализатор использовали в течение 6,5 и 25 ч и показано, что катализатор в присутствии изобутана дольше сохраняет эксплуатационные качества. Данные рёзульта тов приведены в табл.3.

Таблица 3

щают в трубчатый реактор, прокаливают в воздухе при 450 С в течение 15 ч и затем продувают азотном.Затем при температуре через катализатор пропускают п-ксилол, содержащий около 340%о воды. Данные результатов приведены в табл.4.

Хотя начальная активность магнийсодержащего катализатора меньше, чем активность другого катализатора, она хорошо сохраняется в процессе использования, что ведет также к более селективной изомеризации.

П р и м е Р 5, Образец алюмосиликатного катализатора весом 12 г, содержа1ций 10% окиси алюминия и . имеющий площадь поверхности 175 муг, объем пор 0,49 ему г и средний диаметр пор 11,2 нм, помещают в трубчатую стеклянную печь и прокаливают

Из приведенных данных следует, что присутствие изобутана сильно увеличивают селективность процесса изомеризации без изменения количества о-ксилола.

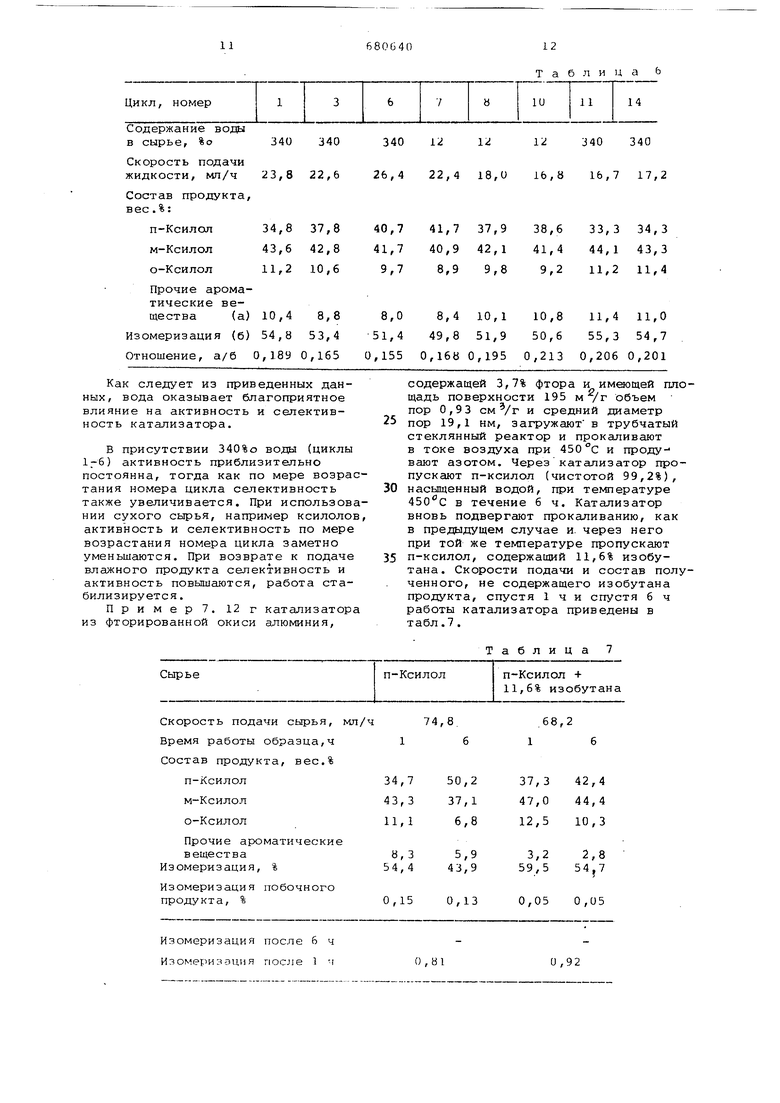

Пример 6. Проводят 14 циклов изомеризации п-ксилола на одном и том же образце катализатора из фторированной окиси алюминия. Катализатор в виде таблеток содержащий 3,2 мм, содержит 3,0% фтора, имеет площадь поверхности 214 ,объем пор 1,06 см Vt и средний диаметр пор 19,9 нм. Образец весом 11,4 г

Таблица

в токе воздуха при в течение 15 ч. Затем его охлаждают до темпе-/ ратуры реакции в азоте. о- СсиЛОЛ, содержащий 10,5% изобутана и насыщенный водой, пропускают через катализатор в течение б ч.

Эксперимент повторяют при тех же самых условиях с другим образцом

30 катализатора, но без изобутана. Вес о-ксилола, проходящего в 1 ч, и состав жидкого продукта приведены в табл.5.

Таблица 5

помещают в трубчатый стеклянный реактор, работающий при атмосферном давлении. Перед каждым циклом катализатор прокаливают в токе воздуха при в течение 16 ч и затем продувают азотом. В течение 6 ч через катализатор проходит п-ксилол (чистота 99,2%)при той же температуре; в циклах 1-6 и 11-14 п-ксилол содержит 340%о воды, а в других циклах - 12%о воды. В табл.6, приведены скорости подачи и составы продуктов, полученных в циклах ,6,7, 8,10,11 и 14.

Как следует из приведенных данных, вода оказывает благоприятное влияние на активность и селективность катализатора.

В присутствии 340%о воды (циклы 1-6) активность приблизительно постоянна, тогда как по мере возрастания номера цикла селективность также увеличивается. При использовании сухого сырья, например ксилолов, активность и селективность по мере возрастания номера цикла заметно уменьшаются. При возврате к подаче влажного продукта селективность и активность повышаются, работа стабилизируется .

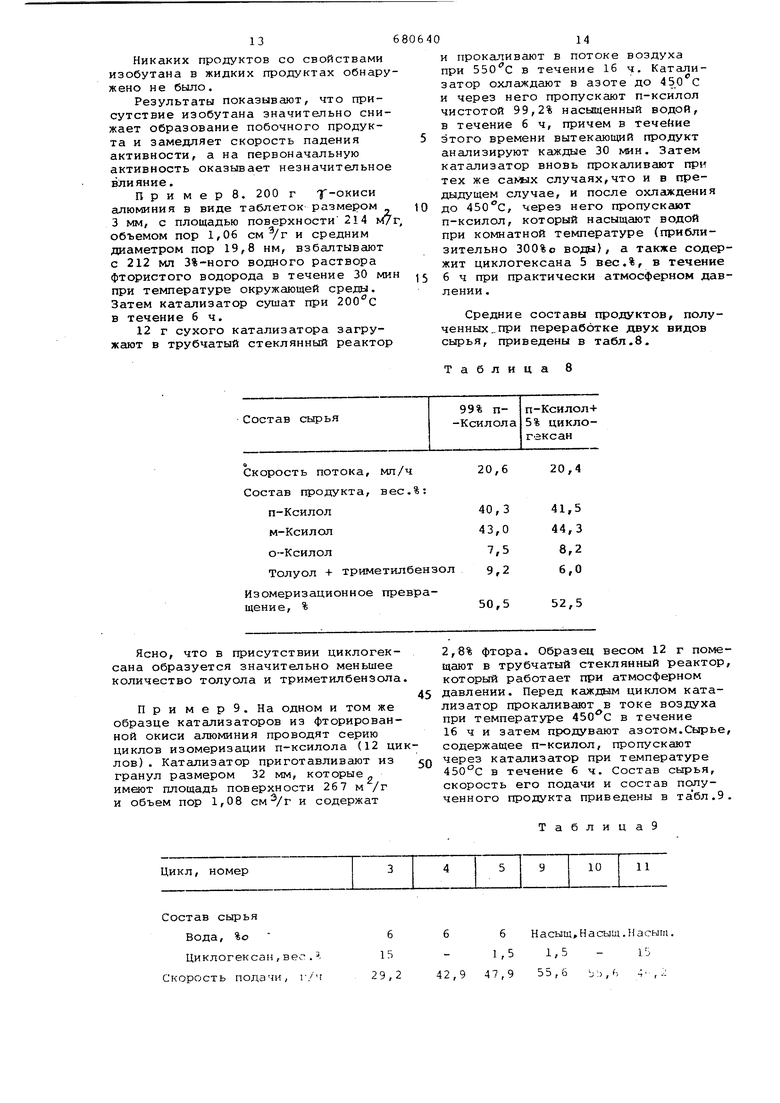

Пример. 12 г катализатора из фторированной окиси алюминия,

Изомеризация после 6 ч Изомеризация после 1 ч

Таблица Ь

содержащей 3,7% фтора и имеощей площадь поверхности 195 м /г объем пор 0,93 см/г и средний диаметр

пор 19,1 им, загружают в трубчатый стеклянный реактор и прокаливают в токе воздуха при 450 с и проду-вают азотом. Через катализатор пропускают п-ксилол (чистотой 99,2%),

насыщенный водой, при температуре в течение б ч. Катализатор вновь подвергают прокаливанию, как в преда1дущем случае и. через него при той же температуре пропускают

п-ксилол, содержащий 11,6% изобутана. Скорости подачи и состав полученного, не содержащего изобутана продукта, спустя 1 ч и спустя 6 ч работы катализатора приведены в табл.7.

Таблица

0,92

0,81 Никаких продуктов со свойствами изобутана в жидких продуктах обнар жено не бьшо. Результаты показывают, что присутствие изобутана значительно сни жает образование побочного продукта и замедляет скорость падения активности, а на первоначальную активность оказывает незначительно влияние. Примере. 200 г ЧГ-окиси алюминия в виде таблеток размером 3 мм, с площадью поверхности 214 м объемом пор 1,06 см /г и средним диаметром пор 19,8 нм, взбалтываиот с 212 мл 3%-ного водного раствора фтористого водорода в течение 30 м при температуре окружающей среды. Затем катализатор сушат при в течение б ч. 12 г сухого катализатора загружгиот в трубчатый стеклянный реакто

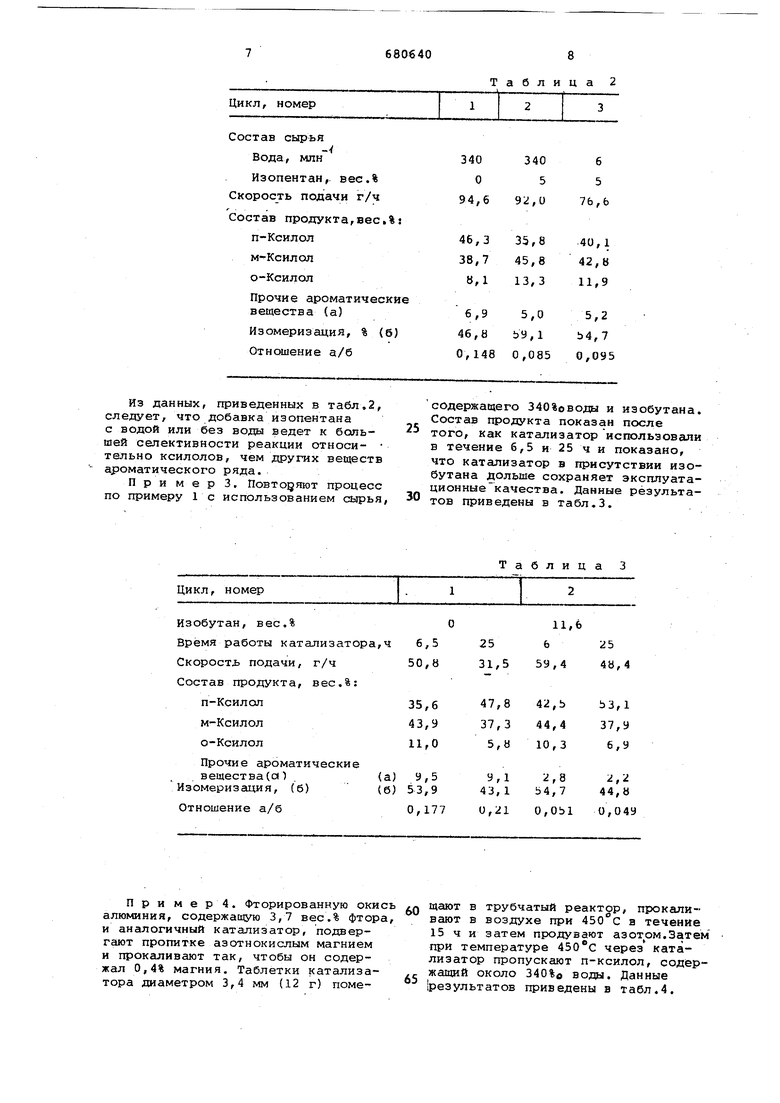

Скорость потока, мп/ч

Состав продукта, вес.%:

п-Ксилол

м-Ксилол

о-Ксилол

Толуол + триметилбензол

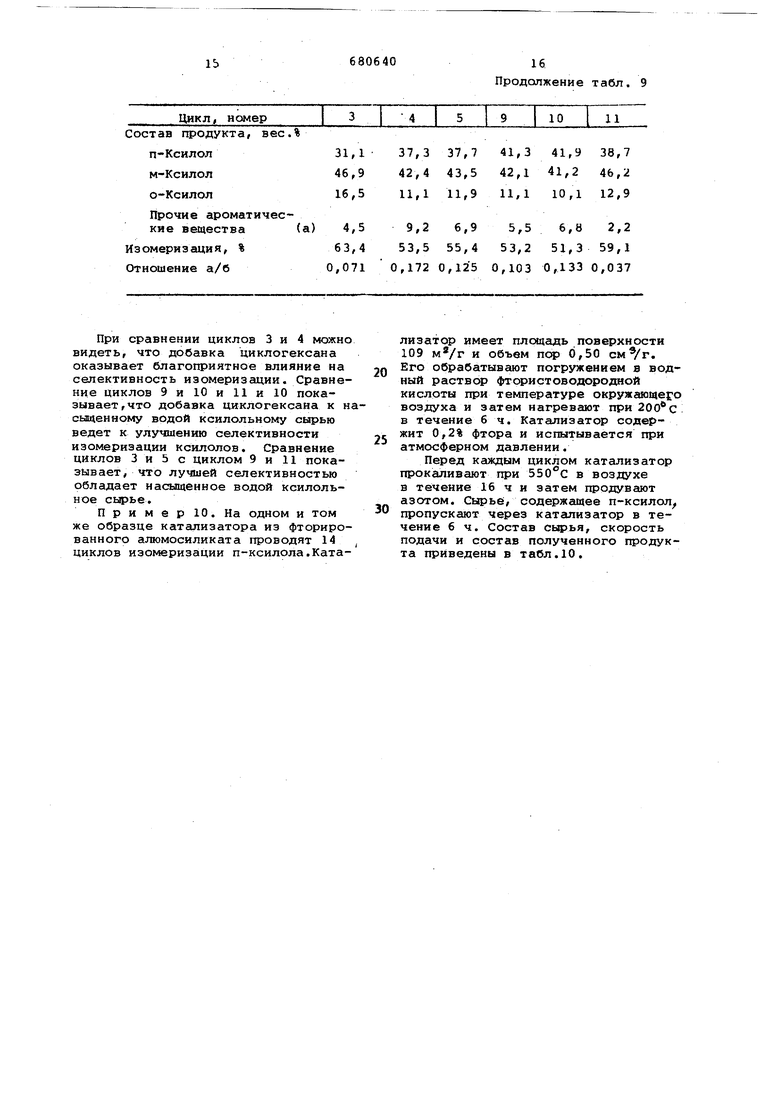

Изомеризационное превращение, % Ясно, что в присутствии циклогексана образуется значительно меньшее количество толуола и триметилбензола При мер9. На одном и том же образце катализаторов из фторированной окиси алюминия проводят серию циклов изомеризации п-ксилола (12 ци лов) . Катализатор приготавливают из гранул размером 32 мм, которые. имеют площадь поверхности 267 м /г и объем пор 1,08 и содержат

Состав сырья

Вода, %о 666

Циклогексан,вес. %IS - 1,5

Скорость подачи, I/i29,2 42,9 47,9

Таблица9

Насыщ,Насыщ.Насы1п.

1,5

55,6 Ь:), Ь 4- , 14 и прокаливают в потоке воздуха при в течение 16 ч. Катализатор охлаждают в азоте до 450 С и через него пропускают п-ксилол чистотой 99,2% насыщенный водой, в течение 6 ч, причем в течение этого времени вытекающий продукт анализируют каждые 30 мин. Затем катализатор вновь прокашивают при тех же самлх случаях,что и в предыдущем случае, и после охлаждения до , через него пропускают п-ксилол, который насыщают водой при комнатной температуре (приблизительно 300%о воды), а также содержит циклогексана 5 вес.%, в течение 6ч при практически атмосферном давлении . Средние составы продуктов, полученных „при переработке двух видов сырья, приведены в табл.8. Таблица 8 2,8% фтора. Образец весом 12 г помещают в трубчатый стеклянный реактор, который работает при атмосферном давлении. Перед каждым циклом катализатор прокаливают в токе воздуха при температуре в течение 16 ч и затем продувают азотом.Сырье, содержащее п-ксилол, пропускают через катализатор при температуре 450°С в течение 6 ч. Состав сырья, скорость его подачи и состав полученного продукта приведены в табл.9.

При сравнении циклов 3 и 4 можно видеть, что добавка циклогексана оказывает благоприятное влияние на селективность изомеризации. Сравнение циклов 9 и 10 и 11 и 10 показывает, что добавка циклогексана к нсыщенному водой ксилольному сырью ведет к улучшению селективности изомеризации ксилолов. Сравнение циклов 3 и 5 с циклом 9 и 11 показывает, что лучшей селективностью обладает насыщенное водой ксилольное сырье.

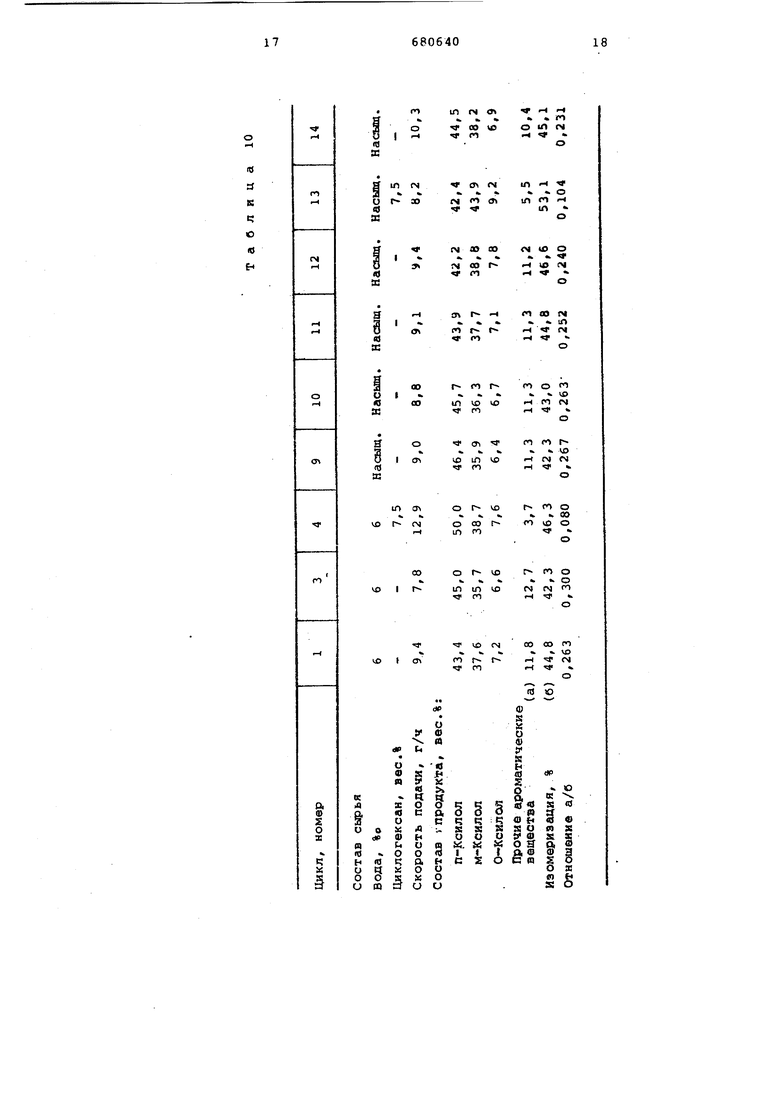

Пример 10. На одном и том же образце катализатора из фторированного алюмосиликата проводят 14 циклов изомеризации п-ксилола.Катализатор имеет плсяцадь поверхности 109 м/г и объем псф 0,50 . Его обрабатывают погружением в водный раствсф фтористоводородаюй кислоты при температуре окружающего воздуха и затем нагревают при в течение 6 ч. Катализатор содержит 0,2% фтора и испытывается при атмосферном давлении.

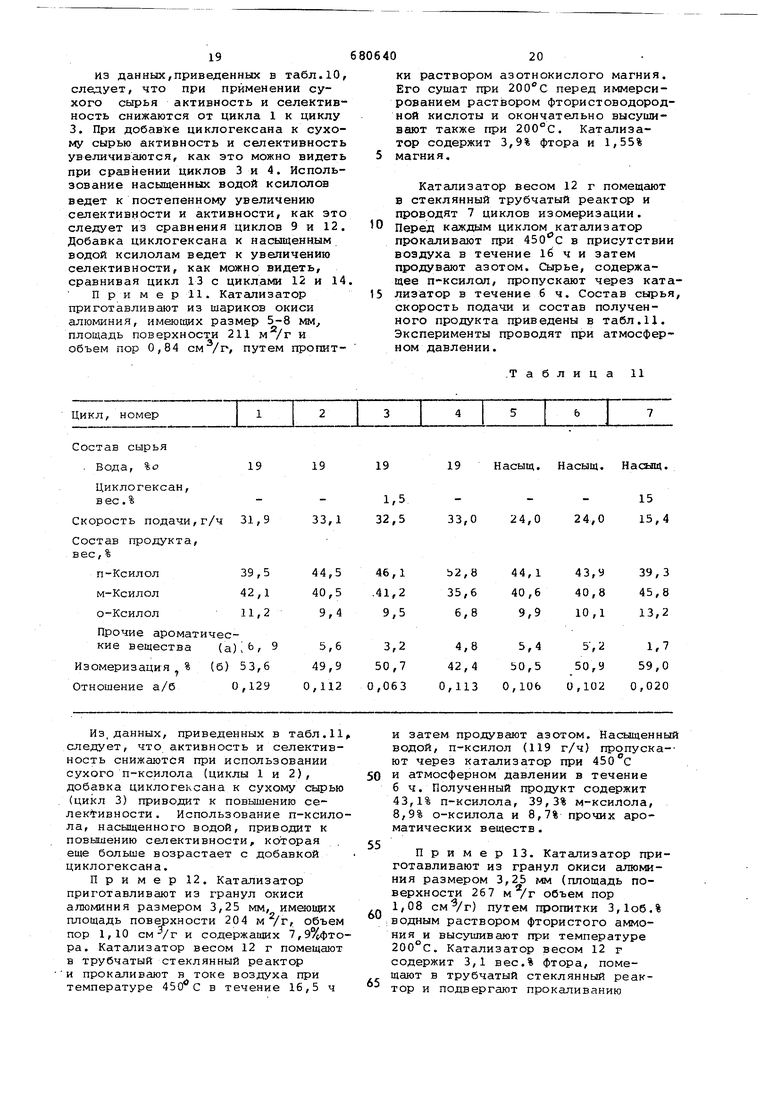

Перед каждым циклом катализатор прокаливают при 550°С в воздухе в течение 16 ч и затем продувают азотом. Сырье, содержащее п-ксилол пропускают через катализатор в течение 6 ч. Состав сьфья, скорость подачи и состав полученного продукта приведены в табл.10. 19 из данных,приведенных в табл.10, следует, что при применении сухого сырья активность и селективность снижаются от цикла 1 к циклу 3. При добавке циклогексана к сухому сырью активность и селективность увеличиваются, как это можно видеть при сравнении циклов 3 и 4. Использование насыщенных водой ксилолов ведет к постепенному увеличению селективности и активности, как это следует из сравнения циклов 9 и 12. Добавка циклогексана к насыщенным водой ксилолам ведет к увеличению селективности, как можно видеть, сравнивая цикл 13 с циклами 12 и 14 Пример 11. Катализатор приготавливают из шариков окиси алюминия, имеющих размер 5-8 мм площадь поверхности 211 и объем пор 0,84 , путем пропит19191919

--1,5.

31,933,132,533,0

Из, данных, приведенных в табл.11 следует, что активность и селективность снижаются при использовании сухого п-ксилола {циклы 1 и 2), добавка циклогексана к сухому сырью (цикл 3) приводит к повышению селек гивности. Использование п-ксилола, насыщенного водой, приводит к повышению селективности, которая еще больше возрастает с добавкой циклогексана.

П р и м е р 12. Катализатор приготавливают из гранул окиси алюминия размером 3,25 мм, имеющих площадь поверхности 204 м /г, объем пор 1,10 cMVr и содержащих 7,. Катализатор весом 12 г помещают в трубчатый стеклянный реактор и прокаливают в токе воздуха при температуре 450 С в течение 16,5 ч

.Таблица 11

Насыщ. Насыщ. Насыщ.

15 15,4

24,0

24,0

и затем продувают азотом. Насыщенны водой, п-ксилол (119 г/ч) пропускают через катализатор при и атмосферном давлении в течение 6 ч. Полученный продукт содержит 43,1% п-ксилола, 39,3% м-ксилола, 8,9% о-ксилола и 8,7% прочих ароматических веществ.

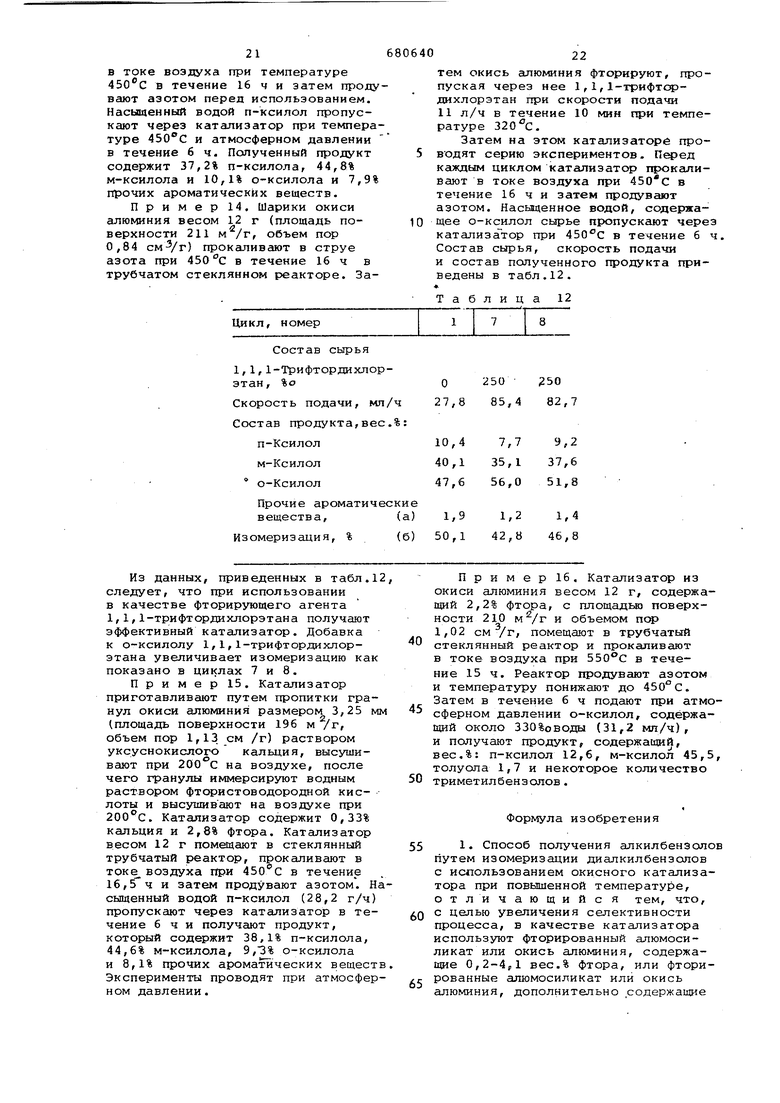

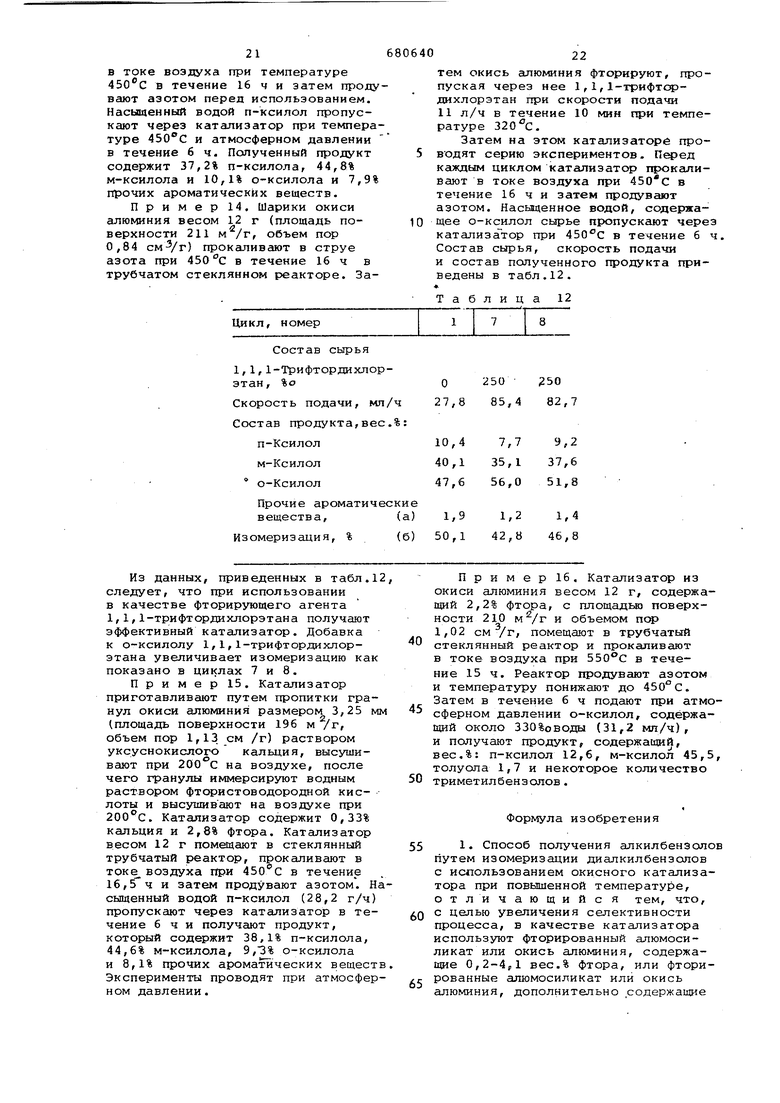

Пример 13. Катализатор приготавливают из гранул окиси алюминия размером 3,25 мм (площадь поверхности 267 м /г объем пор 1,08 cMvr) путем пропитки 3,1об.% ;водным раствором фтористого аммония и высушивают при температуре 200°С, Катализатор весом 12 г содержит 3,1 вес.% фтора, помещают в трубчатый стеклянный реактор и подвергают прокаливанию ки раствором азотнокислого магния. Его сушат при 200С перед иммерсированием раствором фтористоводородной кислоты и окончательно высушивают также при 200°С. Катализатор содержит 3,9% фтора и 1,55% магния. Катализатор весом 12 г помещают в стеклянный трубчатый реактор и проводят 7 циклов изомеризации. Перед каждым циклом катализатор прокаливают при в присутствии воздуха в течение 16 ч и затем продувают азотом. Сырье, содержащее п-ксилап, пропускают через катализатор в течение 6 ч. Состав сырья, скорость подачи и состав полученного продукта приведены в табл.И. Эксперименты проводят при атмосферном давлении. 21 в токе воздуха при температуре 450с в течение 16 ч и затем прод вают азотом перед использованием. Насьоценный водой п-ксилол пропускают через катализатор при темпера туре и атмосферном давлении в течение 6 ч. Полученный продукт содержит 37,2% п-ксилола, 44,8% м-ксилола и 10,1% о-ксилола и 7,9 прочих ароматических веществ. Пример 14. Шарики окиси алюминия весом 12 г (площадь поверхности 211 м /г, объем пор 0,84 ) прокаливают в струе азота при 450°С в течение 16 ч в трубчатом стеклянном рюакторе. ЗаИз данных, приведенных в табл.12 следует, что при использовании в качестве фторирующего агента 1,1,1-трифтордихлорэтана получают эффективный катализатор. Добавка к о-ксилолу 1,1,1-трифтордихлорэтана увеличивает изомеризацию как показано в циклах 7 и 8.

Пример 15. Катализатор приготавливают путем пропитки гранул окиси алюминия размером 3,25 мм площадь поверхности 196 м /г, объем пор 1,13. см /г) раствором уксуснокислого кальция, высушивают при 200 С на воздухе, после чего гранулы иммерсируют водным раствором фтористоводородной кислоты и высутпивают на воздухе при . Катализатор содержит 0,33% кальция и 2,8% фтора. Катализатор весом 12 г помещают в стеклянный трубчатый реактор, прокаливают в токе воздуха гфи 450с в течение 16,5 ч и затем продувают азотом. Насыщенный водой п-ксилол (28,2 г/ч) пропускают через катализатор в течение 6 ч и получают продукт, который содержит 38,1% п-ксилола, 44,6% м-ксилола, 9,3% о-ксилола и 8,1% прочих ароматических веществ Эксперименты проводят при атмосферном давлении.

Пример 16. Катализатор из окиси алюминия весом 12 г, содержащий 2,2% фтора, с площадыо поверхности 210 и объемом псч 1,02 см /г, помещают в трубчатый стеклянный реактор и прокаливают в токе воздуха при 550°С в течение 15 ч. Реактор продувают азотом и температуру понижают до 450°с. Затем в течение 6 ч подают при атмосферном давлении о-ксилол, содержащий около 330%оводы (31,2 мл/ч), и получают продукт, содержащий, вес.%: п-ксилол 12,6, м-ксилол 45,5, толуола 1,7 и некоторое количество триметилбензолов.

Формула изобретения

Авторы

Даты

1979-08-15—Публикация

1973-10-24—Подача