Изобретение отнооится к дивоваренной промышленности.

Известны установки для производства карамельного солода, которые содержат устройство для подготовки солода к обжариванию с загрузочным и разгрузочным приспособлениями и устройство для. обжаривания.

Однако производительность таких установок небольшая, в них не предусмотрена возможность отделения ростков от солода, которые при 130-150 С во время обжарки сгорают, что приводит к ухудшению качества продукции.

Для повышения производительности, интенсификаоди процесса и улучшения качества продукта в предлагаемой установке устройство дня подготовки зеленого солода сообщено переходным лотком с устройством для обжаривания и представляет собой вертикальный герметичный теплоизолированный корпус образованный тремя установленными одна над другой и разделенными

по.движными сальниковыми уплотнениями камерагли.

Верхняя из этих камер (загрузочная) снабжена двумя патрубками, предназначенными соответственно для подвода зеленого солода и отвода теплоагента, средняя укреплена на приводном валу, имеет перфорированное днище и приемную воронку для солода, а нижняя

0 снабжена патрубками для подвода теплоагента при сушке солода, отвода воды и конденсата. Средняя и нижняя камера разделены на секции радиальными теплоизолирован5ными вертикальными перегородками.

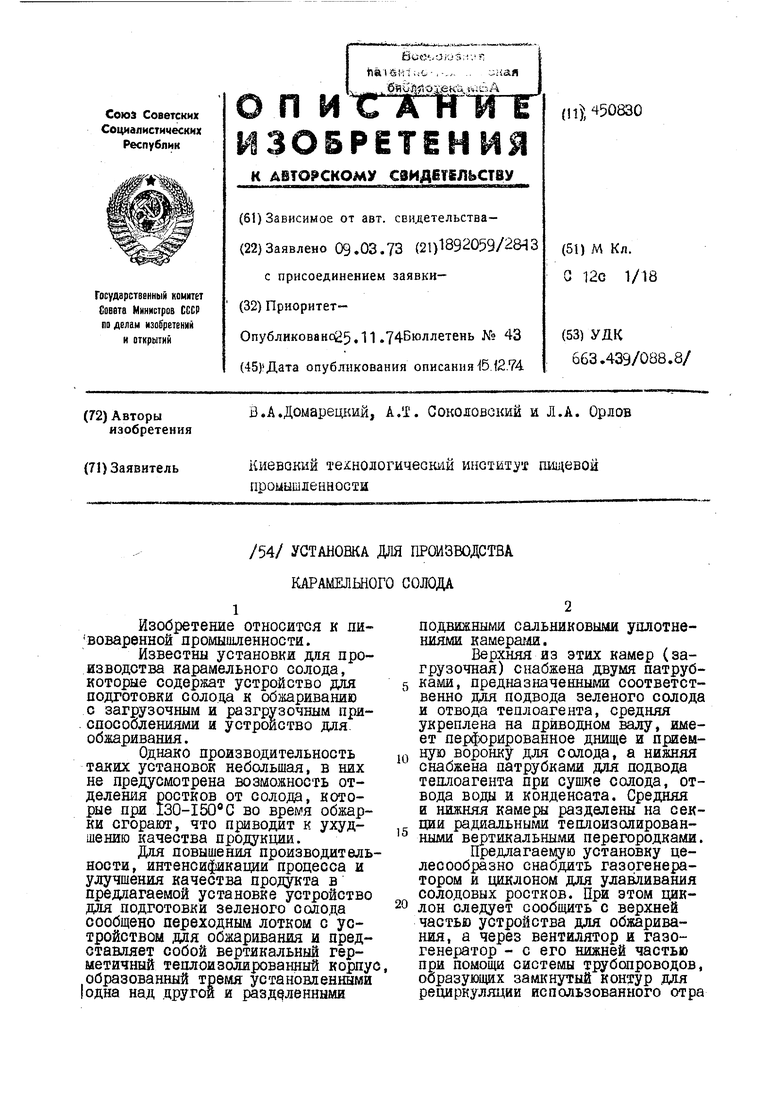

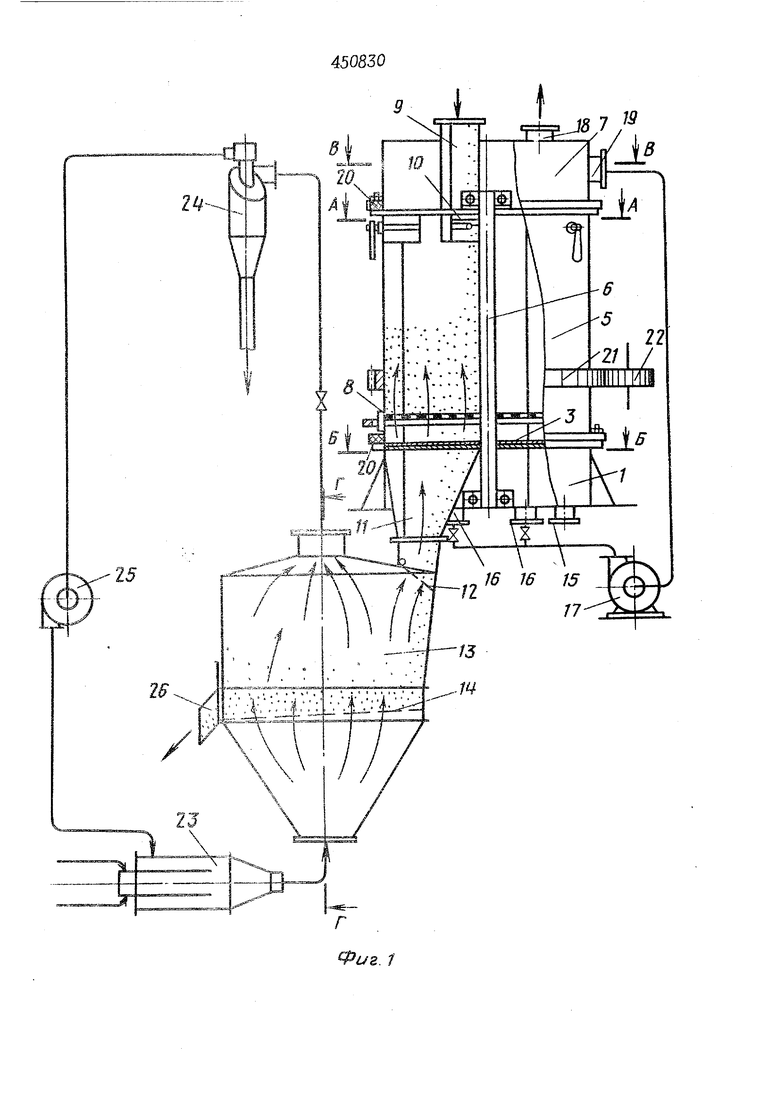

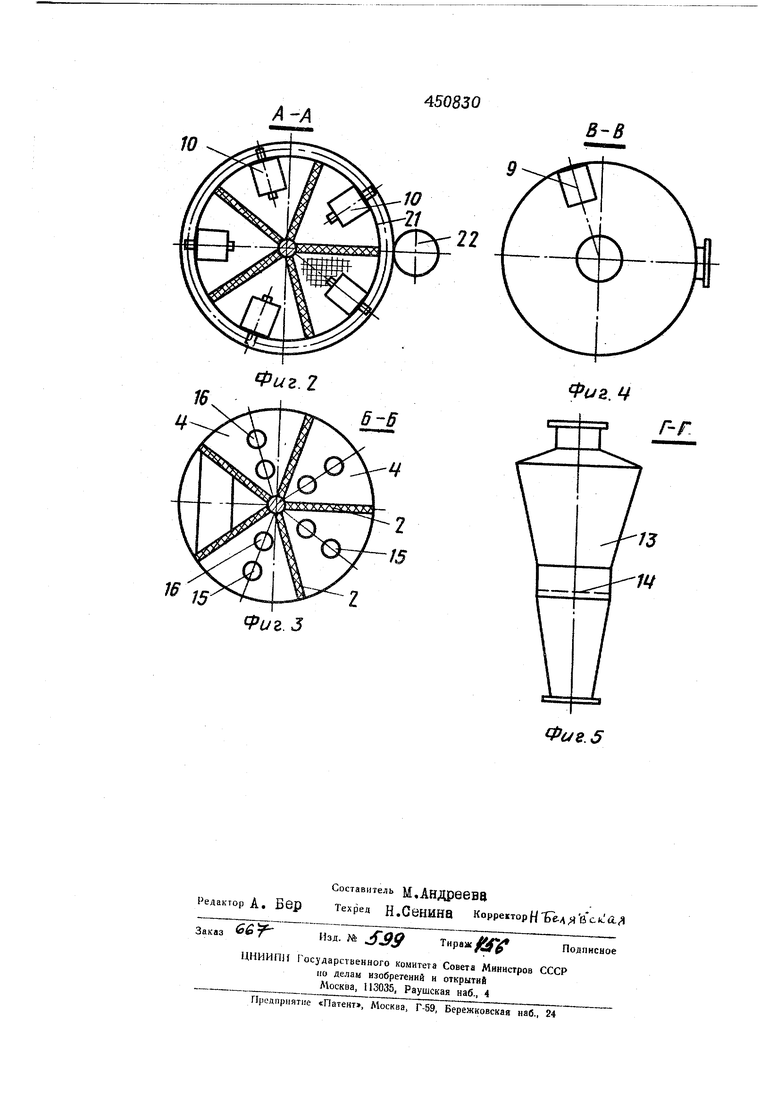

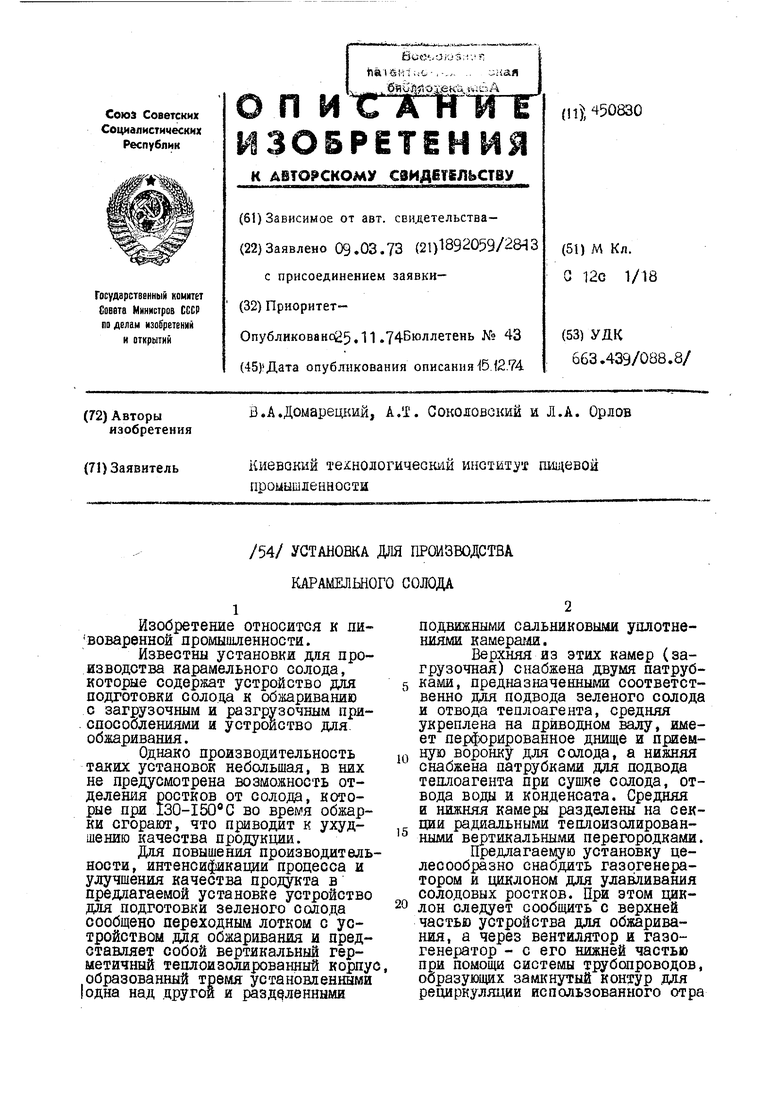

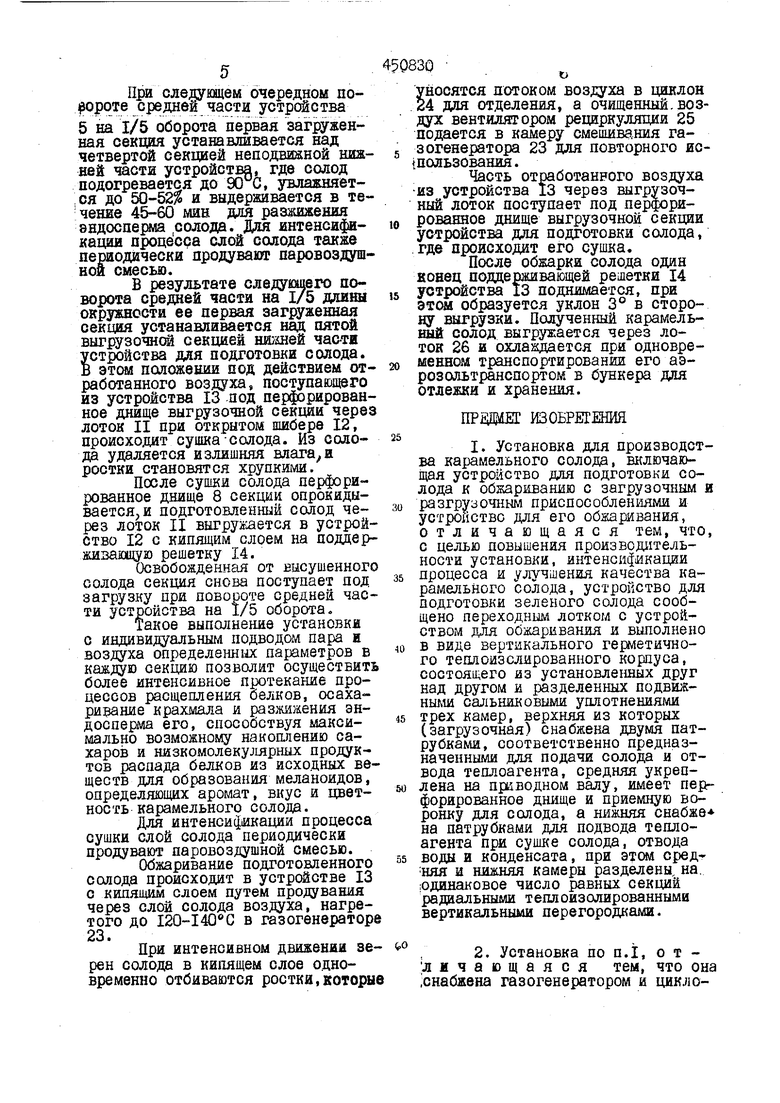

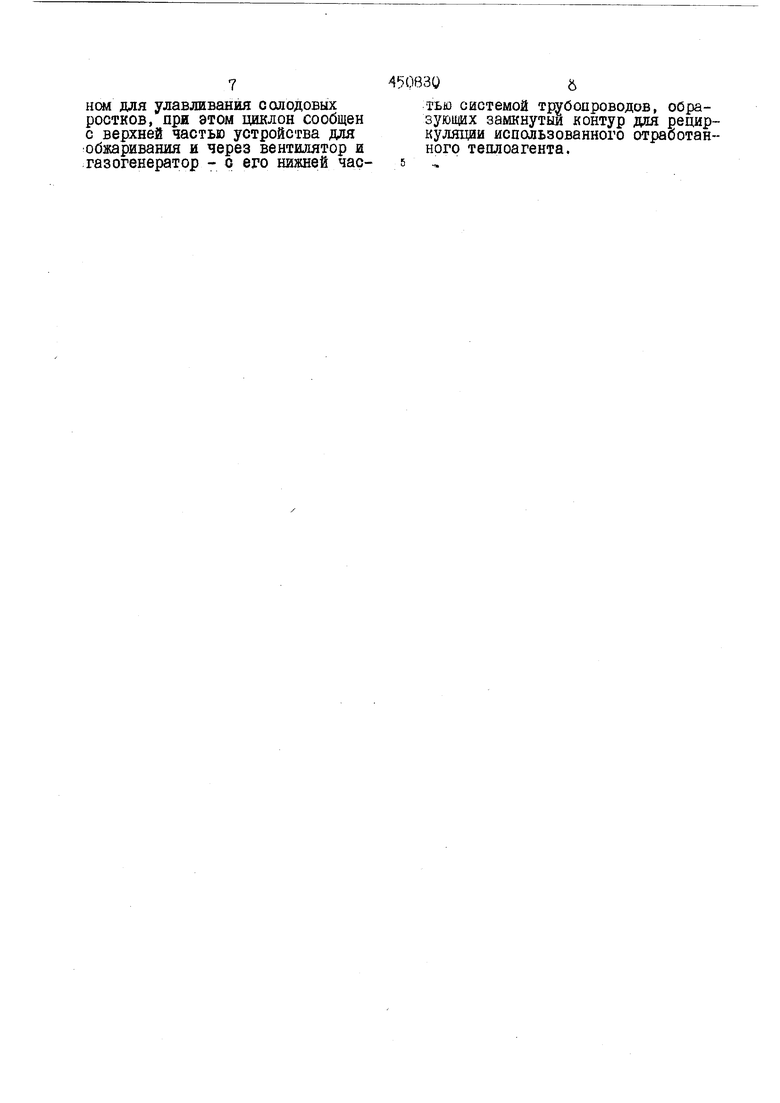

Предлагаемую установку целесообразно снабдить газогенератором и циклоном для улавливания солодовых ростков. При этом циклон следует сообщить с верхней частью устройства для обжаривания, а через вентилятор и газогенератор - с его нижней частью при помощи системы трубопроводов, образующих замкнутый контур для рециркуляции использованного отра ботанного теплоагента. На фяг.1 схематически изображена предлагаемая установка; на фиг,2 - поперечный разрез по lA-A на фиг,1; на фиг.З - попереч;ный разрез по Б-Б на фиг,1; на фиг.4 - поперечный разрез по В-В на фиг.1; на фиг.5 - поперечный -разрез по Г-Г на pr.I; Пре.щгагаемая установка со:держит устройство для подготовки ;зеленого солода к обжариванию и устройство для обжаривания. Первое из этих устройств представляет собой вертикальный цилиндрический теплоизолированный герметичный корпус, состоящий из трех частей: нижней неподвижной части I с днищем, разделенной сплошными вертикальныгли радиально расположенными теплоизолирован ными перегородками 2 (см. фигЗ), снабженными торцовыми лабиринтными уплотнениями 3, на секции, напршлер на пять секций 4; средней вращающейся части 5, закрепленной на валу 6 и также разделенной на то же число секций; и верхней неподвижной части 7. Все пять секидй вращающейся части 5 шдеют опрокидаваюидаеся перфорированные днища 8. Верхняя .часть 7 устройства вьшолнена с загрузочным приспособлешем 9, снабженным шибером 10. Для выгрузки подготовленного к обжарке солода часть I имеет лоток II с шибером 12, через кото рой она соединяется о устройством для обжаривания 13, шлеющшл подде живакщую решетку 14. В днище нижней части I устройства для подготовки солода к обжариванию вмонтированы штуцера 15 для подвода пара и воздуха и штуцера 16, подключенные к линии реци ркулящ1И, имеющей вентилятор 17, В верхнем днище части 7 устро ства для подготовки солода к обжа риванию вмонтированы штуцер 18 для отвода части отработанной паровоздушной смеси и штуцер 19, подсоединенный к линии рециркуляции. Между вращающейся частью 5 и неподвижными частями I и 7 имеются сальниковые уплотнения 20, обеспечивающие гердетичность устройства. На наружной поверхности средней части 5 установлен зубчатый венец 21, находящийся в зацеплении с ведущей шестерней 22, Для получения теплоагента заданных параметров под устрой0ством для обжаривания 13установлен газогенератор 23, а над устройством - циклон 24, к входящему патрубку КОТОРОГО подсоединен трубопровод, сообщенньй нижним концом с верхней частью устройства 13, Выходящий патрубок циклона 24 соединен через вентилятор 25 рещркулящи с камерой смешения газогенератора 23, Ддш выгрузки готового карамельного солода из устройства 13 имеется лоток 26. Описываемая установка работает следующим образом. Подлежащий обработке солод подается гидротранспортером через загрузочное приспособление в одну из секций 4 вращающейся части 5, г.да распределяется на перфорированном днище, В этом первом положении загрузочной секции средней части 5 устройства ПРОИСХО.ДИТ отделение воды от солода и подогрев его паром до 50-52°С и влажности 45 в течение 45-60 мин. При этих параметрах происходит расщепление белков. Затем средняя часть устройства поворачивается на 1/5 длины окружности устройства для подготовки солода. При этом загруженная секция средней части оказывается размещенной уже над другой секцией нижней части устройства, . куда подается воздух и пар других параметров. Одновременно следущая за этой секция подходит под загрузку. Во втором положении загрузочной секции вращающейся части 5 происходит выдержка солода при 50-52С и влажности 45-46 на протяжении 45-60 мин. При этом интенсификация процесса достигается периодическим проду ванием слоя солода отработанной паровоздушной смесью, забираемой вентилятором 17 из вер1хнеи части 7 устройства. По истечении заданного времени средняя часть 5 уст ройотва снова поворачивается на 1/5 оборота, и первая загруженная секция устанавливается над третьей секцией неподвижной нижней части I устройства, куда подводится пар и воздух д|:угих параметров. Здесь солод выдерживается в течение 4560 мин. при и влажности 4546 о периодическим продуванием паровоздущной смесью. При этом крахмал солода осахаривается. При следущем очередном повороте средней части устрсйства 5 на 1/5 оборота первая загруженная секщш устанавливается над четвертой секцией неподвижной нижней части устройства, где солод подогревается до 90 С, увлажняется до Ш-52 и выдерживается в течение 45-60 мин дня разжижения эндосперма ,солода. Кдя интенси кация процесса слой солода также периодически продуванп паровоздушной смесью. В результате следушего поворота средней части на 1/5 дяины окружности ее первая загруженная секция устанавливается над пятой выгрузочнШ секцией ншшей час-ти устройства для подготовки солода. В этом псложешш под действием отработанного воздуха, поступающего из устройства 13 под перфорированное днище выгрузочной секции через лоток II при открытом шибере 12, происходит сушка-СОЛода. Из солода удаляется излишняя влагали ростки становятся хрупкими. После сушки солода перфорированное днище 8 секции опрокидывается, и подготовленный солод через лоток II выгру :ается в устройство 12 с кипящим слоем на поддерживающую решетку 14. Освобожденная от Еысушенного солода секщя снова поступает под загрузку при повороте средней части устройства на 1/5 оборота. Такое выполнение установки с индивидуальным подводом пара и воздуха определенных параметров в каждую секцию позволит осуществить более интенсивное протекание процессов расщепления белков, осахаривание крахмала и раз}Ы1жения эндосперма его, способствуя максимально возможному накоплению сахаров и низкомолекулярных продуктов распада белков из исходных веществ для образования меланоидов, определяющих apONiaT, вкус и цветность карамельного солода. Для интенсификации процесса сушки слой солода периодически продувают паровоздушной смесью. Обжаривание подготовленного солода происходит в устройстве 13 с кипящим слоем путем пролувания через слой солода воздуха, нагретого до 120-140 0 в газогенераторе 23. При интенсивном движении зерен солода в кипящем слое одновременно отбиваются ростки,которые 30 уносятся потоком воздуха в циклон 24 для отделен ая, а очищенный, воздух вентилятором рециркуляции 25 подается в камеру смешивания газогенератора 23 для повторного исользования. Часть отработанного воздуха из устройства 13 через выгрузочный лоток поступает под перфорированное днище выгрузочной секции устройства для подготовки солода, где происходит его сушка. После обжарки солода один конец поддерживающей решетки 14 устройства 13 поднимается, при этом образуется уклон 3° в сторону выгрузки. Полученный карамельный солод выгружается через лоток 26 и охлаждается при одновременном транспортировании его аэрозольтранспортом в бункера для отлежки и хранения. ИЗОБРЕТЕНИЯ I. Установка для производства карамельного солода, включающая устройство дал подготовки солода к обжариванию с загрузочным и разгрузочным приспособлениями и устройство для его обжаривания, отличающаяся тем, что, с целью повышения производательности установки, интенси1||Икац0и процесса и улучшения качества карамельного солода, устройство для подготовки зеленого солода сообщено переходным лотком с устройством для обжаривания и выполнено в виде вертикального герметичного теплоизолированного корпуса, состоящего из установле1шых друг над другом и разделенных подвижнылш сальниковыми уплотнениями трех камер, верхняя из которых (загрузочная) снабжена двумя патрубками, соответственно предназначенными для подачи солода и отвода теплоагента, средняя укреалена на приводном валу, имеет перфорированное днище и приемную воронку для солода, а нижняя снабже на патрубками для подвода теплоагента при сушке солода, отвода воды и конденсата, при этом сред няя и нижняя камеры разделены на. юдинакоБое число равных секций радиальными теплоизолированными вертикальными перегородками. , 2. Установка по n.i, о т уличающаяся тем, что она .снабжена газогенератором и цикло7 508зд es

ном для улавливания солодовыхтъю системой трубопроводов, оОраростков, при этом циклон сообщензуювдх замкнутый контур для рецир0 верхней частью устройства длякуляции использованного отраоотанюбжаривашш и через вентилятор иного теплоагента.

;газогенератор - с его нижней час-5

Фиг. 2 иг.З ВФиг. 6Фие.б В 6

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ СОЛОДА | 1972 |

|

SU353951A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ СОЛОДА ПЕРЕД СУШКОЙ | 2003 |

|

RU2247144C1 |

| Установка для сушки солода | 1982 |

|

SU1141111A1 |

| Установка для производства карамельного солода | 1974 |

|

SU535342A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| Установка для производства солода | 1974 |

|

SU521309A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2027132C1 |

| Устройство для производства карамельного солода | 1990 |

|

SU1786066A1 |

| Установка для получения древесно-волокнистой массы | 1984 |

|

SU1285091A1 |

| Устройство для сушки чая | 1988 |

|

SU1606087A1 |

Авторы

Даты

1974-11-25—Публикация

1973-03-09—Подача