4ib СП

го

00

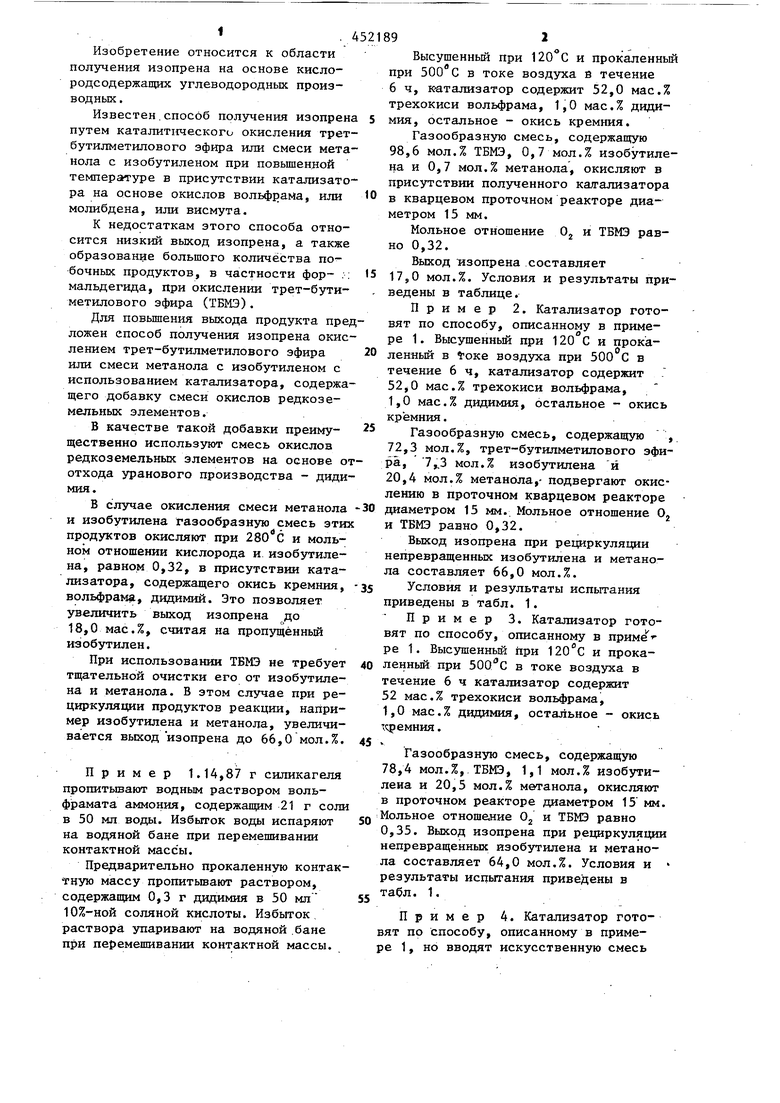

со . Изобретение относится к области получения изопрена на основе кислородсодержащих углеводородных производных . Известен,способ получения изопрен путем каталитического окисления трет бутилметилового зфира или смеси мета нола с изобутиленом при повьшенной темпераггуре в присутствии катализато ра на основе окислов вольфрама, или молибдена, или висмута. К недостаткам этого способа относится низкий выход изопрена, а также образование большого количества побочных продуктов, в частности фор- . мальдегида, при окислении трет-бутиметилового эфира (ТБМЭ). Для повьшения выхода продукта пре ложен способ получения изопрена окис лением трет-бутилметилового эфира или смеси метанола с изобутиленом с использованием катализатора, содержа щего добавку смеси окислов редкоземельных элементов. В качестве такой добавки преимущественно используют смесь окислов редкоземельных элементов на основе о отхода уранового производства - диди мия. В случае окисления смеси метанола и изобутилена газообразную смесь эти продуктов окисляют при 280с и мольHOJM отношении кислорода и изобзпгилена, равном 0,32, в присутствии катализатора, содержащего окись кремния, вольфрам«1, дидимий. Это позволяет увеличить выход изолрена до 18,0 мае.%, считая на пропущенный изобутилен. При использовании ТБЮ не требует тщательной очистки его от изобутилена и метанола. В этом случае при рециркуляции продуктов реакции, например изобутилена и метанола, увеличивается выход изопрена до 66,0 мол.%. Пример 1.14,87 г сшшкагеля пропитьшают водным раствором вольфрамата аммония, содержащим 21 г сол в 50 мл воды. Избыток воды испаряют на водяной бане при перемешивании контактной массы. Предварительно прокаленную контак тную массу пропитьшают раствором, содержащим 0,3 г дидимия в 50 мл 10%-ной соляной кислоты. Избыток, раствора упаривают на водяной .бане при перемешивании контактной массы. 91 Высушенньш при и прокаленный при 500 С в токе воздуха в течение 6 ч, каталшзатор содержит 52,0 мас.% трехокиси вольфрама, 1,0 мас.% дидимия, остальное - окись кремния. Газообразную смесь, содержащую 98,6 мол.% ТБМЭ, 0,7 мол.% изобутилена и 0,7 мол.% метанола, окисляют в присутствии полученного каяализатора в кварцевом проточном реакторе диаметром 15 мм. Мольное отношение 0 и ТБМЭ равно 0,32. Выход изопрена составляет 17,0 мол.%. Условия и результаты приведены в таблице. Пример 2. Катализатор готовят по способу, описанному в примере 1. Высушенный при 120 С и прокаленный в оке воздуха при 500 С в течение 6 ч, катализатор содержит 52,0 мас.% трехокиси вольфрама, 1,0 мас.% дидимия, остальное - окись кремния. Газообразную смесь, содержащую , 72.3мол.%, трет-бутилметилового эфира, 7,,3 мол.% изобутилена тя. 20.4мол.% метанола,- подвергают окислению в проточном кварцевом реакторе диаметром 15 мм.. Мольное отношение Oj и ТБМЭ равно 0,32. Выход изопрена при рециркуляции непревращенных изобутилена и метанола составляет 66,0 мол.%. Условия и результаты испытания приведены в табл. 1. Пример 3. Катализатор готовят по способу, описанному в приме ре 1. Высушенный при 120°С и прокаленный при 500С в токе воздуха в течение 6 ч катализатор содержит 52 мас.% трехокиси вольфрама, 1,0 мас.% дидимия, остальное - окись тфемния. Газообразную смесь, содержащую 78,4 мол.%, ТБМЭ, 1,1 мол.% изобутилеиа и 20,5 мол.% метанола, окисляют в проточном реакторе диаметром 15 мм. Мольное отношедие 0 и ТБМЭ равно 0,35. Выход изопрена при рециркуляции непревращенных изобутилена и метанола составляет 64,0 мол.%. Условия и результаты испытания приведены в табл. 1. Пример 4. Катализатор готовят по способу, описанному в примере 1, но вводят искусственную смесь

3

окислов элементов, входящих в состав дидимия.

Высушенньй при 120°С и прокаленныО

при 500 С в токе воздуха в течение 6 ч катализатор содержит, мас.%: 52,0 трехокись вольфрама, 0,45 окись лантана, 0,35 окись неодима, 0,1 оки празеодима, 0,4 окись самария, остальное - окись кремния.

Газообразную смесь, содержащую 98,6 .мол.% ТБМЭ, 0,7 мол.% изобутилена, 0,7 мол.% метанола, подвергают окислению в присутствии полученного катализатора в кварцевом проточном ракторе диаметром 15 мм.

Мольное отношение 0 и ТБЮ составляет 0,32. Выход изопрена 16,8 мол.%.

Пример 5. 60,5 г азотнокислого висмута растворяют в 300 мл воды; 0,15 г искусственной смеси окислов элементов, входящих в состав дидимия, растворяют в 30 мл концентрированной азотной кислоты, 31,5 г вольфрамовой кислоты и 6,7 г молибдата аммония растворяют в 50 мл 1%-ного водного раствора аммиака. Растворы быстро смепшвают, поддерживая рН 5 добавлением азотной кислоты или аммиака. Осадок промывают водой, фильтруют и смешивают со 135 г силиказоля, содержащего 31,3 мае.% окиси кремния. Смесь высушивают на водяной бане и прокаливают при 500 С в токе воздуха в течение 6ч.

Готовый катализатор содержит, мас.%: 43,5 окись висмута, 21,9.трехокись вольфрама, 4,1 окись молибдена, 0,05 окись лантана, 0,04 окись неодима, 0,01 окись празеодима, 0,004 сама рия, остальное - окись кремния.

Газробразнзто смесь, содержащую 98,5 мол.% ТБМЭ, 0,7 мол.% изобутилена, 0,7 мол.% метанола, подвергают окислению в присутствии полученного катализатора в кварцевом проточном реакторе диаметром 15 мм. Мольное отношение 0 и ТБМЭ составляет 0,32. Выход изопрена 17,0 мол.%.

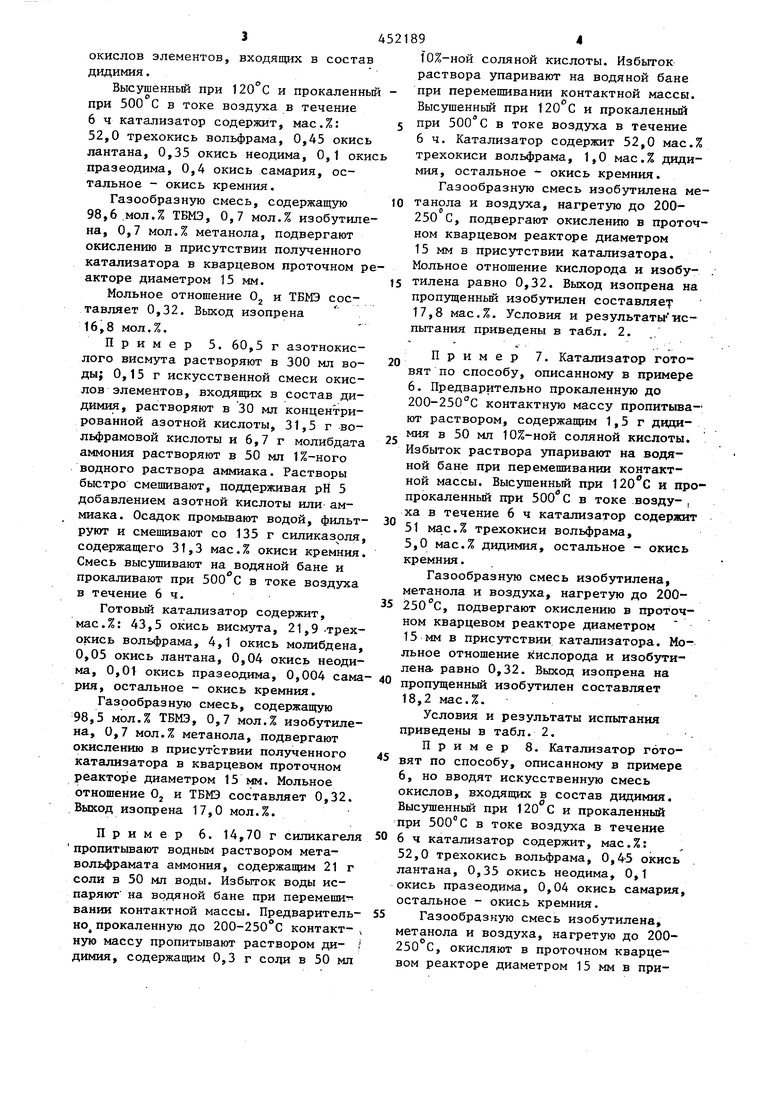

Пример 6. 14,70 г силикагеля пропитывают водным раствором метавольфрамата аммония, содержащим 21 г соли в 50 мл воды. Избыток воды испаряют на водяной бане при перемеши вании контактной массы. Предварительно прокаленную до 200-250 С контактную массу пропитывают раствором дидимия, содержащим 0,3 г соди в 50 мл

894

{0%-ной соляной кислоты. Избыток раствора упаривают на водяной бане при перемешивании контактной массы. Высушенньй при 120 С и прокаленный при в токе воздуха в течение 6 ч. Катализатор содержит 52,0 мас.% трехокиси вольфрама, 1,0 мас.% дидимия, остальное - окись кремния.

Газообразную смесь изобутилена метанола и воздуха, нагретую до 200250 С, подвергают окислению в проточном кварцевом реакторе диаметром 15 мм в присутствии катахшзатора. Мольное отношение кислорода и изобутилена равно 0,32. Выход изопрена на пропущенньй изобутилен составляв 17,8 мас.%. Условия и результатыиспытания приведены в табл. 2.

Пример 7. Катализатор готовят по способу, описанному в примере 6. Предварительно прокаленную до 200-250°С контактную массу пропитывают раствором, содержащим 1,5 г дидимия в 50 мл 10%-ной соляной кислоты. Избыток раствора упаривают на водяной бане при перемешивании контактной массы. Высушенньй при 120 С и пропрокаленньй при в токе возду- , ха в течение 6 ч катализатор содержит 51 мас.% трехокиси вольфрама, 5,0 мас.% дидимия, остальное - окись кремния.

Газообразную смесь изобутилена, метанола и воздуха, нагретую до 200250 с, подвергают окислению в проточном кварцевом реакторе диаметром 15 мм в присутствии катализатора. Мольное отношение кислорода и изобутилена равно 0,32. Выход изопрена на пропущенный изобутилен составляет 18,2 мас.%.

Условия и результаты испытания приведены в табл. 2.

Пример 8. Катализатор готовят по способу, описанному в примере 6, но вводят искусственную смесь окислов, входящих в состав дидимия. Высушенный при 120 С и прокаленный при 500°С в токе воздуха в течение 6 ч катализатор содержит, мас.%: 52,0 трехокись вольфрама, 0,4-5 окись лантана, 0,35 окись неодима, 0,1 окись празеодима, 0,04 окись самария, остальное - окись кремния.

Газообразную смесь изобутилена, метанола и воздуха, нагретую до 200250 С, окисляют а проточном кварцевом реакторе диаметром 15 мм в присутствии катализатора.Мольноеотношение кислородаи изобутиленаравно 0,32, . Выход изопрена на пропущенный изобутилен составил 17,2 мас.%. Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для получения изопрена из трет-бутилметилового эфира | 1972 |

|

SU415910A1 |

| Катализатор для получения изопрена | 1976 |

|

SU415906A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2448939C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1978 |

|

SU792901A1 |

| Способ получения непредельных углеводородов | 1980 |

|

SU891602A1 |

| Катализатор для глубокого окисления углеводородов и окиси углерода | 1981 |

|

SU1007718A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2459790C1 |

| Способ получения диолефиновых углеводородов | 1969 |

|

SU471781A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2288213C1 |

| Способ получения лимонной кислоты | 1981 |

|

SU1065403A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА путем каталитического окисления трет- бутилметилового эфира или смеси метанола с изобутиленом при повьшеннойтемпературе в присутствии катализатора на основе окислов вольфрама, или молибдена, или висмута, отличающийся тем, что, с целью повышения выхода целевого продукта^ ис-, пользуют катализатор с добавкой смеси окислов редкоземельных элементов.2. Способ по п. 1, отличающийся тем, что преимущественно используют катализатор с добавкой отхода уранового производства диди- мия.

ВНИШШ Заказ 4147/3 .Тдааж 379

Произв.-полигр. пр-тие, г, Ужгород, ул. Проектная, 4

Подписное

Авторы

Даты

1986-07-30—Публикация

1972-06-15—Подача