Изобретение относится к нефтехимии, в частности к процессу получения изопрена, применяемого в качестве мономера в производстве синтетического изопренового каучука.

Известен способ получения изопрена (патент РФ 1216940, МПК C07C 11/18, опубл. 20.03.1996 г.) путем жидкофазного взаимодействия водного раствора формальдегида с концентрированным изобутиленом и/или третбутанолом в присутствии воды и катализаторов на основе минеральной (серной) кислоты или анилинсульфокислот и ингибитора коррозии (гексаметилентетрамина или аммиака) при повышенной температуре в двух последовательных реакторах с отгонкой с верха второго реактора, как минимум, изопрена и значительной части воды с последующим выделением изопрена из органического потока и возвращением неиспаренного водного раствора кислоты - после экстракции из него органических продуктов - в первый реактор.

Недостатком указанного метода является то, что синтез предшественников изопрена и их разложение протекают в разных реакционных зонах и температура разложения выше температуры синтеза предшественников. Протекание реакций в разных зонах и разница температур реакций исключают возможность использования тепла химической реакции синтеза предшественников изопрена на стадии их разложения.

Известен одностадийный способ получения изопрена в жидкой фазе взаимодействием источника изобутилена с источником формальдегида при температуре 110-280°C в присутствии катализатора, в качестве которого используют гетерополикислоты и их соли (заявка JP 59013736, 1984).

Недостатком указанного способа является трудность отделения катализатора от целевого продукта и недостаточный выход изопрена.

Известны способы получения изопрена из изобутилена и формальдегида в одну стадию в газовой фазе на гетерогенном катализаторе при температуре 250-400°C. В качестве катализаторов в этих процессах используют окись алюминия, алюмосиликат, фосфорную кислоту с оксидом хрома и марганца, алюмосиликат с нанесенным оксидом вольфрама и фосфатом меди, нанесенные на селикагель (US 4014952, МПК C07C 1/20, опубл. 29.03.1977 г.; US 4000209, МПК C07C 1/00; C07C 1/20, опубл. 28.12.1976 г.).

Известен также способ получения изопрена, включающий взаимодействие формальдегида с изобутиленом в газовой фазе в присутствии твердофазного катализатора, содержащего гетерополикислоту или ее соли в количестве от 0,1 до 90 мас.% на пористом носителе состава Al2O3·(10-300)SiO2, который проводится в условиях газофазной конденсации при 200-450°C, при атмосферном давлении, при скорости подачи сырья 0.5-15 г/г час и массовом отношении изобутилена к формальдегиду, равном (1-20):1, возможно, в присутствии газа-разбавителя в проточном реакторе в условиях непрерывного протока в реакторе с неподвижным слоем катализатора в условиях газовой фазы.

Ключевой особенностью газофазных методов является то, что все реагенты находятся в одной фазе, что обеспечивает равный доступ к катализатору как для формальдегида, так и для изобутилена.

Недостатком указанных способов является невысокая селективность процесса с образованием большого количества побочных продуктов вследствие проведения процессов при температуре выше 200°C. Кроме того, используемые катализаторы при высоких температурах быстро дезактивируются, вследствие этого имеют низкий межрегенерационный пробег.

Известен одностадийный способ получения изопрена в гомогенной фазе в прямоточном трубчатом реакторе путем взаимодействия изобутилена, и/или изобутиленсодержащей углеводородной смеси, и/или формальдегидобразующих соединений при суб- и сверхкритическом состоянии изобутилена в присутствии кислотного катализатора минерального или органического происхождения (патент РФ №2403969, МПК B01J 19/24; C07C 11/18, опубл. 20.11.2010 г., бюл. №32). Недостатком указанного способа является использование сложного технологического оборудования и высокого давления.

Наиболее близким по технической сущности и достигаемому результату является способ получения изопрена жидкофазным взаимодействием изобутилена и/или третбутанола с раствором формальдегида в присутствии кислых катализаторов, как минимум, в двух реакционных зонах, в которых последовательно осуществляются синтез предшественников и их разложение в изопрен (Патент РФ №2135450, МПК C07C 11/18; C07C 1/20; C07C 2/86; опубл. 27.08.1999 г.).

В данном способе источники изобутилена и формальдегид находятся в разных фазах. Изобутилен находится в органической фазе, а формальдегид - в водной фазе. В то же время оба вещества являются гидрофильными, что означает, что преимущественный доступ к катализатору имеет формальдегид, как наиболее растворимый в воде компонент.

Преимущественный доступ формальдегида к катализатору исключает возможность совмещения стадии синтеза предшественников изопрена и их разложение. Кроме того, разложение проводят в присутствии органического растворителя.

Технической задачей предлагаемого изобретения является: упрощение технологического процесса; оптимизация показателей процесса: селективности и выхода изопрена и побочных продуктов; исключение из схемы энергоемкой стадии рекуперации формальдегида (так как конверсия формальдегида в процессе составляет 100%); существенная экономия энергоресурсов.

Поставленная задача решается тем, что жидкофазный способ получения изопрена осуществляют в присутствии твердых кислых катализаторов в одной реакционной зоне в гомогенной фазе путем одновременной подачи в реактор водного раствора формальдегида, третбутилового спирта (ТБС), 4-метил-5,6-дигидропирана (МДГП), 4,4-диметил-1,3-диоксана (ДМД) и/или других побочных продуктов синтеза изопрена, имеющих температуру кипения выше 80°C, при этом процесс проводят при температуре 120-150°C, предпочтительно 150°C, давлении 12-15 ат, предпочтительно при 15 ат и мольном соотношении третбутиловый спирт:формальдегид (3,41÷3,55):1.

Подача побочных продуктов способствует гомогенизации смеси, обеспечивает равный доступ к катализатору формальдегида и ТБС и, как следствие, повышает выход изопрена.

Изопрен выводят преимущественно в составе газообразного потока вместе с изобутиленом, полученным в результате частичного разложения ТБС на катализаторе.

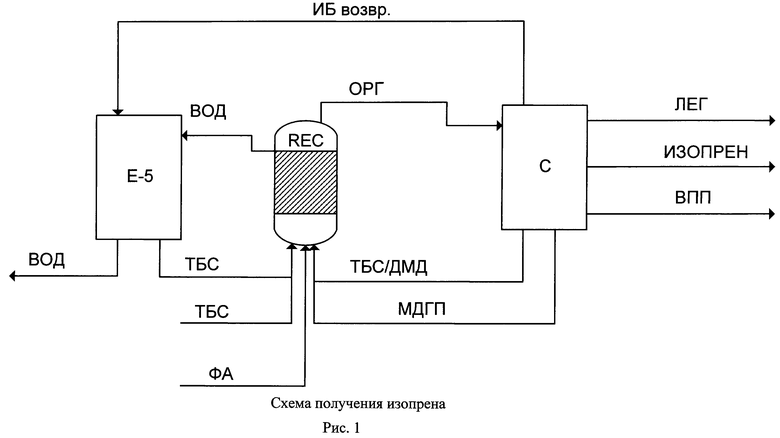

В качестве катализаторов могут применяться различные твердые кислотные катализаторы бренстедовского и льюисовского типа, катиониты, кислые оксидные катализаторы или цеолиты, а также катализаторные смеси, включающие ингибиторы коррозии и/или промоторы. Возможно использование различных катализаторов, например, в начале по ходу продуктов реактора предпочтительно использовать менее кислые катализаторы, чем в конце реактора. Схема реализации изобретения представлена на рис.1.

В реактор (REC), заполненный твердым кислотным катализатором, например сильнокислотным сульфокатионитом, подают поток исходного раствора ТБС (ТБСисх) в смеси с водным раствором ТБС (ТБСвод) с содержанием воды - 15% со стадии гидратации изобутан - изобутиленовой фракции (ИИФ) (Е), а также водный раствор формальдегида (ФА) и/или полупродукты со стадии разделения (ТБС/ДМД и МДГП). В реакторе REC поддерживают следующие условия: температура 120÷450°С, давление 12÷45 ат, мольное соотношение ТБС:формальдегид (3,4÷3,55):1. При таких условиях в реакторе на поверхности гетерогенного кислотного катализатора происходит разложение

ТБС с образованием изобутилена, который с высокой скоростью взаимодействует с формальдегидом с получением предшественников изопрена и их последующим быстрым разложением с получением изопрена. Конверсия формальдегида в процессе составляет 100%. Непрореагировавший изобутилен выводят из реактора в составе органического потока (ОРГ), который направляют в секцию сепарации (С). Водный поток (ВОД) возвращают на стадию гидратации изобутилена (Е).

На стадии сепарации из общего потока сначала выделяют газообразные продукты, содержащие возвратный изобутилен (ИБвозвр). Затем оставшийся жидкий поток делят на два потока - верхний органический слой (ЛЕГ) и водный слой. Выделенный изобутилен направляют на гидратацию (Е), где получают раствор ТБС, который подают в реактор получения изопрена. Выделенные на стадии сепарации ТБС, ДМД и МДГП возвращают в реактор для дополнительной гомогенизации реакционной смеси. Таким образом, в исходных реагентах, поступающих в реактор получения изопрена, содержание изобутилена сведено к минимуму, что обеспечивает возможность проведения реакции в гомогенной фазе. Полученный изопрен направляют на очистку, высококипящие побочные продукты (ВПП) - на дальнейшую переработку.

Реакцию получения изопрена проводят предпочтительно при температуре 150°С и давлении 15 ат. Повышение температуры процесса выше заявляемого приводит к снижению селективности, понижение - к повышению селективности, но при этом - снижению конверсии. При увеличении давления реакции выше 15 ат наблюдается снижение селективности процесса за счет роста скорости образования тяжелых побочных продуктов. Возврат побочных продуктов процесса получения изопрена - МДГП и ДМД увеличивает селективность изопрена за счет гомогенизации реакционной смеси, обеспечивающей равный доступ к катализатору формальдегида и ТБС.

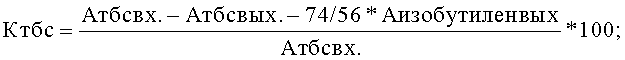

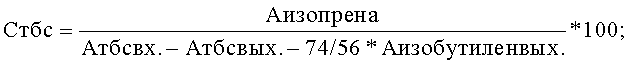

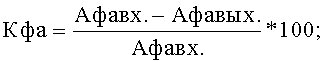

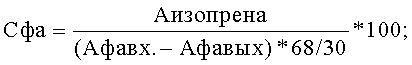

Ниже приведены примеры, иллюстрирующие заявляемый способ. Показатели в приведенных примерах рассчитывались следующим образом:

Визопрентбс=Стбс*Ктбс/100;

Визопренфа=Сфа*Кфа/100,

где Ктбс - конверсия ТБС (без учета возвратного изобутилена);

Кфа - конверсия ФА;

Стбс - селективность превращения ТБС в изопрен (выход на прореагировавший ТБС);

Сфа - селективность превращения ФА в изопрен (выход на прореагировавший ФА);

Аизопрена - количество полученного изопрена;

Атбсвх. - количество ТБС на входе в реактор;

Атбсвых. - количество ТБС в реакционной смеси;

74 - молекулярная масса ТБС;

56 - молекулярная масса изобутилена;

68 - молекулярная масса изопрена;

30 - молекулярная масса ФА;

Аизобутилен вых. - количество изобутилена в реакционной смеси;

Визопрена тбс - выход изопрена на пропущенный ТБС;

Визопрена фа - выход изопрена на пропущенный ФА.

Пример 1

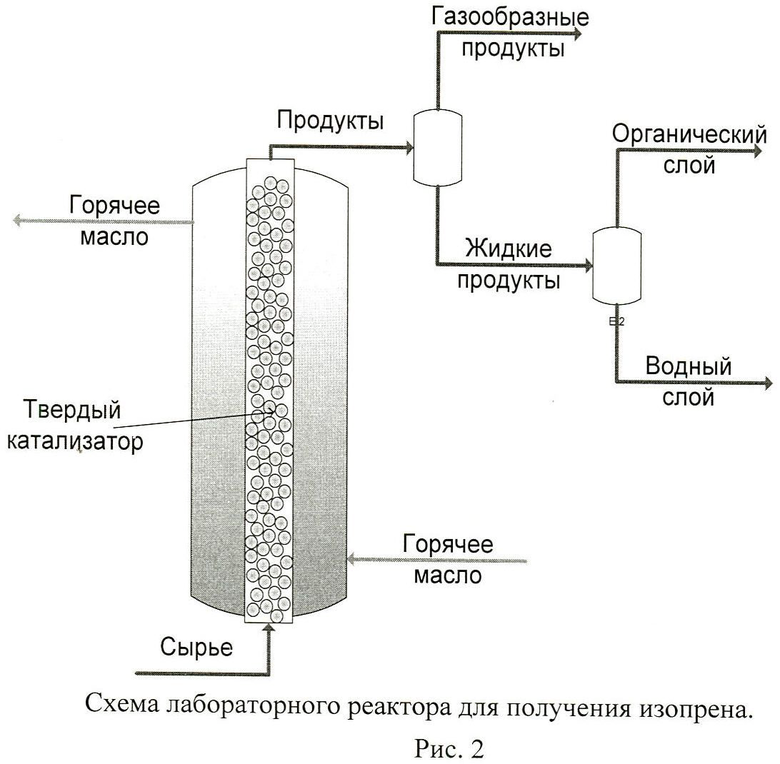

В нижнюю часть лабораторного реактора, который представляет собой трубку внутренним диметром 22 см и высотой 50 см, заполненную 102 г твердого термостойкого сильнокислотного сульфокатионитного катализатора и обогреваемую горячим маслом, используемым в качестве теплоносителя, подают 32,0 г/час водного раствора ТБС с концентрацией 85% мас., 68,9 г/час. ТБС со стадии гидратации изобутилена с концентрацией 84,6% мас. с примесями МДГП и ДМД, содержащего изобутилен менее 0,1% мас., 32,0 г/час раствора формальдегида, с концентрацией 36% мас., а также возвратные потоки смеси МДГП и водного раствора ДМД с ТБС в количестве, соответственно, 5,0 и 15,71 г/час с содержанием МДГП и ДМД 8,0 и 69,8% мас.

В реакторе поддерживают следующие условия: температура - 150°С, давление - 15 ат. Продукты реакции выводят из верхней части трубки. Схема лабораторного реактора представлена на рис.2.

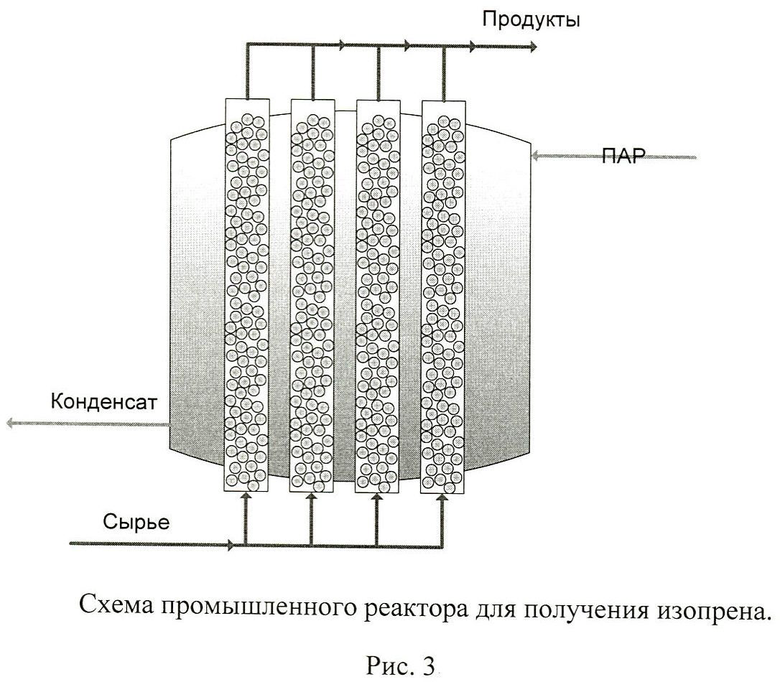

Данный лабораторный реактор моделирует работу промышленного кожухотрубчатого реактора, в котором в трубном пространстве находится катализатор, а в межтрубном пространстве находится теплоноситель (рис.3).

После завершения реакции продукты реакции из реактора направляют на разделение. В первую очередь из общего потока выделяют газообразные продукты, содержащие изобутилен, образовавшийся при разложении ТБС. Жидкий поток, содержащий изопрен, непрореагировавший ТБС, полупродукты и тяжелые углеводороды, после выделения легких углеводородов делят на два потока - верхний органический слой и водный слой. Органический слой объединяют с газообразным потоком, содержащим изобутилен, и совместно подвергают перегонке, после чего отогнанный изобутилен в количестве 42,9 г/час. направляют на гидратацию с получением раствора ТБС, который возвращают в реактор получения изопрена.

В результате проведения реакции получено 15,9 г/час изопрена, что соответствует значениям конверсии ТБС - 26,5% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 67,3% мас., ФА - 60,9% мас.; выхода изопрена на пропущенный ТБС - 17,9% мас., на пропущенный ФА - 60,9% мас.

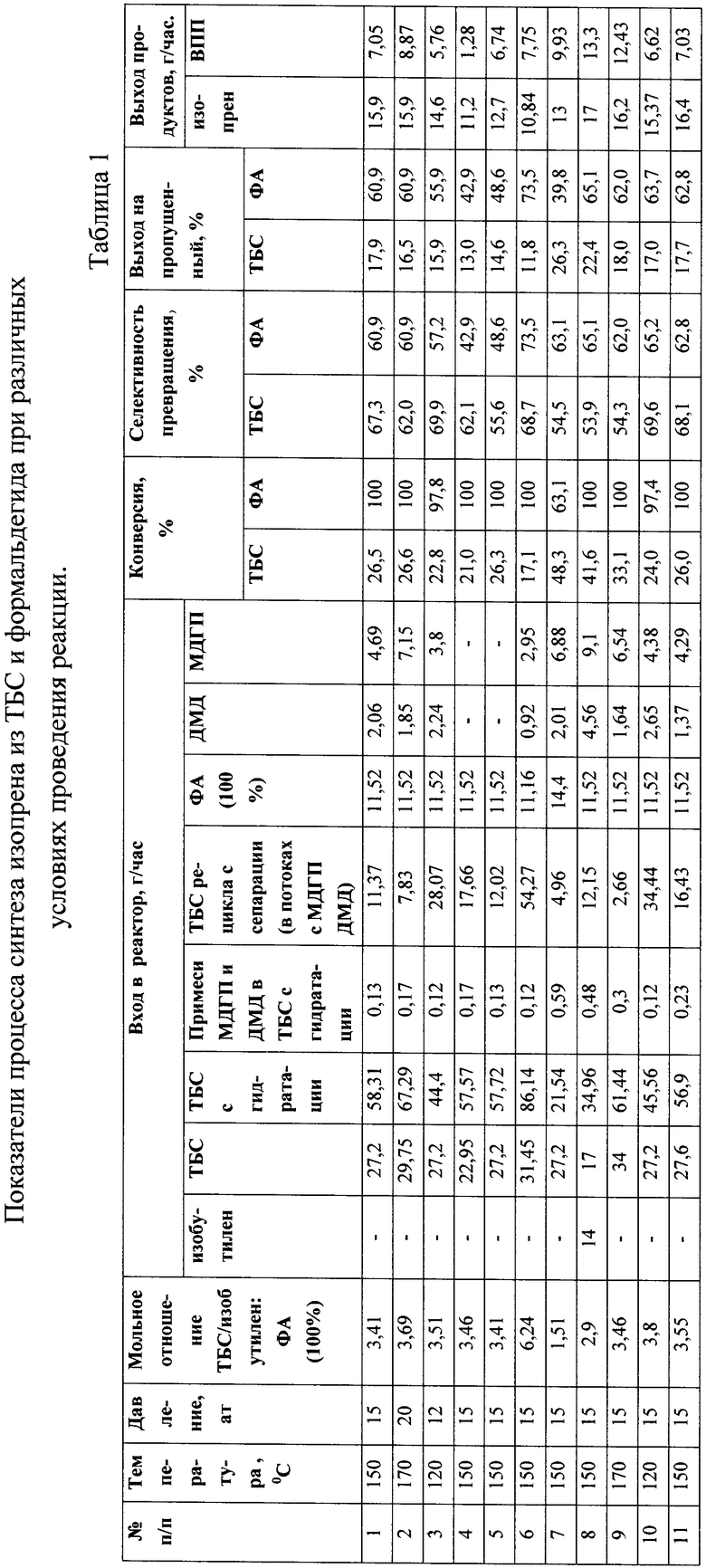

Показатели процесса в соответствии с примером 1 приведены в таблице 1.

Пример 2.

Процесс проводят аналогично примеру 1, но температуру и давление процесса увеличивают, соответственно, до 170°С и 20 ат. В реактор подают 35,0 г/час водного раствора ТБС с концентрацией 85% мас., 79,8 г/час. ТБС со стадии гидратации изобутилена с концентрацией 84,3% мас., с примесями МДГП и ДМД, содержащего менее 0,1% мас. изобутилена, затем добавляют 32,0 г/час раствора формальдегида концентрацией 36% мас., а также возвратные потоки смеси МДГП и водного раствора ДМД с ТБС в количестве, соответственно, 7,73 и 11,3 г/час с содержанием МДГП и ДМД 7,03 и 1,79% мас., соответственно.

В результате проведения реакции получено 15,9 г/час изопрена, что соответствует значениям конверсии ТБС - 26,6% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 62,0% мас., ФА - 60,9% мас.; выхода изопрена на пропущенный ТБС - 16,5% мас., на пропущенный ФА - 60,9% мас.

Таким образом, с увеличением температуры и давления конверсия практически не изменяется, а селективность и выход по ТБС падают.

Показатели процесса в соответствии с примером 2 приведены в таблице.

Пример 3.

Процесс проводят аналогично примеру 1, но температуру и давление процесса снижают, соответственно, до 120°С и 12 ат. В реактор подают 32,0 г/час водного раствора ТБС концентрацией 85% мас., 51,75 г/час. ТБС со стадии гидратации изобутилена концентрацией 84,8% мас., с примесями МДГП и ДМД, содержащего менее 0,1% мас. изобутилена, 32,0 г/час раствора формальдегида концентрацией 36% мас., а также возвратные потоки смеси МДГП и водного раствора ДМД с ТБС в количестве, соответственно, 5,62 и 33,87 г/час с содержанием МДГП и ДМД 3,74 и 26,42% мас., соответственно.

В результате проведения реакции получено 14,6 г/час изопрена, что соответствует значениям конверсии ТБС - 22,8% мас., ФА - 97,8% мас.; селективности превращения в изопрен ТБС - 69,9% мас., ФА - 57,2% мас.; выхода изопрена на пропущенный ТБС - 15,9% мас., на пропущенный ФА - 55,9% мас.

Таким образом, выход и конверсия по ТБС падают, а селективность увеличивается. По ФА выход и селективность также падают, при этом конверсия становится ниже 100%, что приведет к необходимости введения дополнительной стадии рекуперации формальдегида. Показатели процесса в соответствии с примером 3 приведены в таблице.

Пример 4.

Процесс проводят аналогично примеру 1, но в реактор не возвращают потоки смеси МДГП с водным раствором ДМД с ТБС, а подают 27,0 г/час водного раствора ТБС с концентрацией 85% мас., 68,16 г/час. ТБС со стадии гидратации изобутилена с концентрацией 84,5% мас., содержащего менее 0,1% мас. изобутилена, и 32,0 г/час раствора формальдегида концентрацией 36% мас.

В результате проведения реакции получено 11,2 г/час изопрена, что соответствует значениям конверсии ТБС - 21% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 62,1% мас., ФА - 42,9% мас.; выхода изопрена на пропущенный ТБС - 13,0% мас., на пропущенный ФА - 42,9% мас. Все показатели процесса существенно ухудшаются. Показатели процесса в соответствии с примером 4 приведены в таблице.

Пример 5.

Процесс проводят аналогично примеру 4 при тех же условиях, но используют более кислый твердый термостойкий сульфокатионитный катализатор. В реактор подают 32,0 г/час водного раствора ТБС с концентрацией 85% мас., 65,37 г/час. ТБС со стадии гидратации изобутилена, с концентрацией 84,4% мас., содержащего менее 0,1% мас. изобутилена, и 32,0 г/час раствора формальдегида концентрацией 36% мас. Потоки смесей МДГП и водного раствора ДМД с ТБС в зону реакции не возвращают.

В результате проведения реакции получено 12,7 г/час изопрена, что соответствует значениям конверсии ТБС - 26,3% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 55,6% мас., ФА - 48,6% мас.; выходу изопрена на пропущенный ТБС - 14,6% мас., на пропущенный ФА - 48,6% мас. В этом примере в сравнении с примером 4 ухудшается селективность по ТБС, остальные показатели процесса несколько улучшаются. Показатели процесса в соответствии с примером 5 приведены в таблице.

Пример 6.

Процесс проводят аналогично примеру 1, но увеличивают подачу ТБС и уменьшают подачу формальдегида. При этом полученную смесь МДГП и ДМД не разделяют, а возвращают в реактор единым потоком. В реактор подают 37,0 г/час водного раствора ТБС с концентрацией 85% мас., 101,0 г/час. ТБС со стадии гидратации изобутилена с концентрацией 85,3% мас., с примесями МДГП и ДМД, содержащего менее 0,1% мас., изобутилена, 31,0 г/час раствора формальдегида концентрацией 36% мас., а также неразделенную смесь МДГП и водного раствора ДМД с ТБС в количестве 72,91 г/час, которую подают в реактор одним потоком.

В результате проведения реакции получено 10,84 г/час изопрена, что соответствует значениям конверсии ТБС - 17,14% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 68,7% мас., ФА 73,5% мас.; выхода изопрена на пропущенный ТБС - 11,8% мас., на пропущенный ФА - 73,5% мас. Таким образом, в сравнении с примером 1 конверсия и выход по ТБС падают, а селективность увеличивается. По ФА селективность и выход возрастают. Показатели процесса в соответствии с примером 6 приведены в таблице.

Пример 7.

Процесс проводят аналогично примеру 1, но увеличивают подачу формальдегида и уменьшают подачу ТБС. В результате реакции ДМД в качестве побочной продукции практически не образовывался: основная доля приходилась на МДГП. В реактор подавали 32,0 г/час водного раствора ТБС с концентрацией 85% мас., 79,8 г/час. ТБС со стадии гидратации изобутилена с концентрацией 73,2% мас., с примесями МДГП и ДМД, содержащего менее 0,1% мас. изобутилена, 40 г/час раствора формальдегида, с концентрацией 36% мас., а также возвратные потоки смеси МДГП и водного раствора ДМД с ТБС в количестве, соответственно, 8,73 и 9,79 г/час с содержанием МДГП и ДМД 73,9 и 0,02% мас.

В результате проведения реакции получено 13 г/час изопрена, что соответствует значениям конверсии ТБС - 48,3% мас., ФА - 63,1% мас.; селективности превращения в изопрен ТБС - 54,5% мас., ФА - 63,1% мас.; выхода изопрена на пропущенный ТБС - 26,3% мас., на пропущенный ФА - 39,8% мас. Таким образом, конверсия и выход ТБС увеличиваются, а селективность существенно уменьшается. При этом конверсия ФА падает до значения, существенно ниже 100%, что приведет к необходимости введения дополнительной стадии рекуперации формальдегида. Показатели процесса в соответствии с примером 7 приведены в таблице.

Пример 8.

Процесс проводят аналогично примеру 1, но вместе с ТБС в реактор вводят дополнительно изобутилен в жидкой фазе. В реактор подают 34,0 г/час смеси, содержащей 50% мас. ТБС, 41,2% мас., изобутилена, остальное - вода; 34,96 г/час ТБС с примесями МДГП и ДМД со стадии гидратации изобутилена с концентрацией 81,3% мас., содержащего менее 0,1% мас. изобутилена, 32,0 г/час раствора формальдегида, с концентрацией 36% мас., а также возвратные потоки, содержащие суммарно 31,58 г/час смесей водных растворов МДГП, ДМД и ТБС, что соответствует 28% мас., 13,7% мас. и 38,5% мас. данных продуктов.

В результате проведения реакции получено 17 г/час. изопрена, что соответствует значениям конверсии ТБС - 41,6% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 53,9% мас., ФА - 65,1% мас.; выхода изопрена на пропущенный ТБС - 22,4% мас., на пропущенный ФА - 65,1% мас. Таким образом, конверсия и выход ТБС увеличиваются, но, при этом, сильно падает селективность и образуется максимальное количество ВПП. Показатели процесса в соответствии с примером 8 приведены в таблице.

Пример 9.

Процесс проводят аналогично примеру 1, но температуру повышают до 170°С.

В реактор подают 40,0 г/час водного раствора ТБС с концентрацией 85% мас., 75,6 г/час. ТБС со стадии гидратации изобутилена концентрацией 81,36% мас., содержащего менее 0,1% мас. изобутилена, 32,0 г/час раствора формальдегида с концентрацией 36% мас., а также возвратные потоки, содержащие суммарно 17,6 г/час смесей водных растворов МДГП, ДМД и ТБС, что соответствует 37% мас., 9% мас., и 15,5% мас. данных продуктов.

В результате проведения реакции получено 16,2 г/час изопрена, что соответствует значениям конверсии ТБС - 33,1% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 54,3% мас., ФА - 62% мас.; выхода изопрена на пропущенный ТБС - 18,0% мас., на пропущенный ФА - 62% мас. Таким образом, с увеличением температуры выход по ТБС практически не меняется, конверсия увеличивается, а селективность существенно падает, что приводит к значительному увеличению количества ВПП. Выход по ФА несколько возрастает. Показатели процесса в соответствии с примером 9 приведены в таблице.

Пример 10.

Процесс проводят аналогично примеру 1, но температуру снижают до 120°С.

В реактор подают 40,0 г/час водного раствора ТБС с концентрацией 85% мас., 53,46 г/час. ТБС со стадии гидратации изобутилена концентрацией 87,1% мас., содержащего менее 0,1% мас., изобутилена, 32,0 г/час раствора формальдегида, с концентрацией 36% мас., а также возвратные потоки, содержащие суммарно 15,76 г/час смесей водных растворов МДГП, ДМД и ТБС, что соответствует 9,1% мас., 5,5% мас., и 72,5% мас. данных продуктов.

В результате проведения реакции получено 15,37 г/час изопрена, что соответствует значениям конверсии ТБС - 24% мас., ФА - 97,4% мас.; селективности превращения в изопрен ТБС - 69,6% мас., ФА - 63,7% мас.; выхода изопрена на пропущенный ТБС - 17% мас., на пропущенный ФА - 63,7% мас. Таким образом, при снижении температуры до 120°С селективность ТБС увеличивается, а выход и конверсия падают. По ФА выход увеличивается, но конверсия становится ниже 100%, что приведет к необходимости введения дополнительной стадии рекуперации формальдегида. Показатели процесса в соответствии с примером 10 приведены в таблице.

Пример 11.

Процесс проводят аналогично примеру 1.

В реактор подают 27,6 г/час водного раствора ТБС с концентрацией 85% мас., 56,9 г/час. ТБС со стадии гидратации изобутилена концентрацией 84,4% мас., содержащего менее 0,1% мас. изобутилена, 32,0 г/час раствора формальдегида, с концентрацией 36% мас., а также возвратные потоки, содержащие суммарно 31,58 г/час смесей водных растворов МДГП, ДМД и ТБС, что соответствует 13,6% мас., 4,3% мас. и 52,0% мас. данных продуктов.

В результате проведения реакции получено 16,4 г/час изопрена, что соответствует значениям конверсии ТБС - 26% мас., ФА - 100% мас.; селективности превращения в изопрен ТБС - 68,1% мас., ФА - 62,8% мас.; выхода изопрена на пропущенный ТБС - 17,7% мас., на пропущенный ФА - 62,8% мас. Показатели процесса в соответствии с примером 11 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2013 |

|

RU2532005C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛУПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2010 |

|

RU2447049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2010 |

|

RU2446138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2011 |

|

RU2461538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

Изобретение относится к способу получения изопрена жидкофазным взаимодействием третбутилового спирта, 4-метил-5,6-дигидропирана и 4,4-диметил-1,3-диоксана с водным раствором формальдегида в присутствии твердого кислотного катализатора и мольном избытке третбутилового спирта по отношению к формальдегиду при непрерывном выводе образующихся продуктов с последующим их разделением. При этом способ характеризуется тем, что синтез проводят в одной реакционной зоне в гомогенной фазе при температуре 120-150°С и давлении 12-15 ат. Использование настоящего способа позволяет: упростить технологический процесс; оптимизировать показатели процесса: селективность и выход изопрена и побочных продуктов; исключить из схемы энергоемкую стадию рекуперации формальдегида. 3 з.п. ф-лы, 11 пр., 1 табл., 3 ил.

1. Способ получения изопрена жидкофазным взаимодействием третбутилового спирта, 4-метил-5,6-дигидропирана и 4,4-диметил-1,3-диоксана с водным раствором формальдегида в присутствии твердого кислотного катализатора и мольном избытке третбутилового спирта по отношению к формальдегиду при непрерывном выводе образующихся продуктов с последующим их разделением, отличающийся тем, что синтез проводят в одной реакционной зоне в гомогенной фазе при температуре 120-150°С, предпочтительно 150°С, и давлении 12-15 ат, предпочтительно 15 ат.

2. Способ по п.1, отличающийся тем, что гомогенную фазу поддерживают за счет дополнительного введения со стадии гидратации третбутилового спирта с незначительными примесями изобутилена и смеси, 4-диметил-1,3-диоксана и третбутилового спирта и/или 4-метил, 5,6-дигидропирана.

3. Способ по п.1, отличающийся тем, что мольное соотношение третбутиловый спирт:формальдегид составляет (3,4÷3,55:1).

4. Способ по п.1, отличающийся тем, что в качестве твердого кислотного катализатора используют катализаторы бренстедовского и льюисовского типа, катиониты, гетерополикислоты на носителях, кислые оксидные катализаторы или цеолиты, а также катализаторные смеси, включающие ингибиторы коррозии и/или промоторы.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2116286C1 |

| JP 74038250 В, 16.10.1974 | |||

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ 1,1,1,3,3-ПЕНТАФТОРБУТАН, И ПРИМЕНЕНИЕ ЭТИХ КОМПОЗИЦИЙ | 1999 |

|

RU2236484C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135450C1 |

Авторы

Даты

2012-08-27—Публикация

2011-07-27—Подача