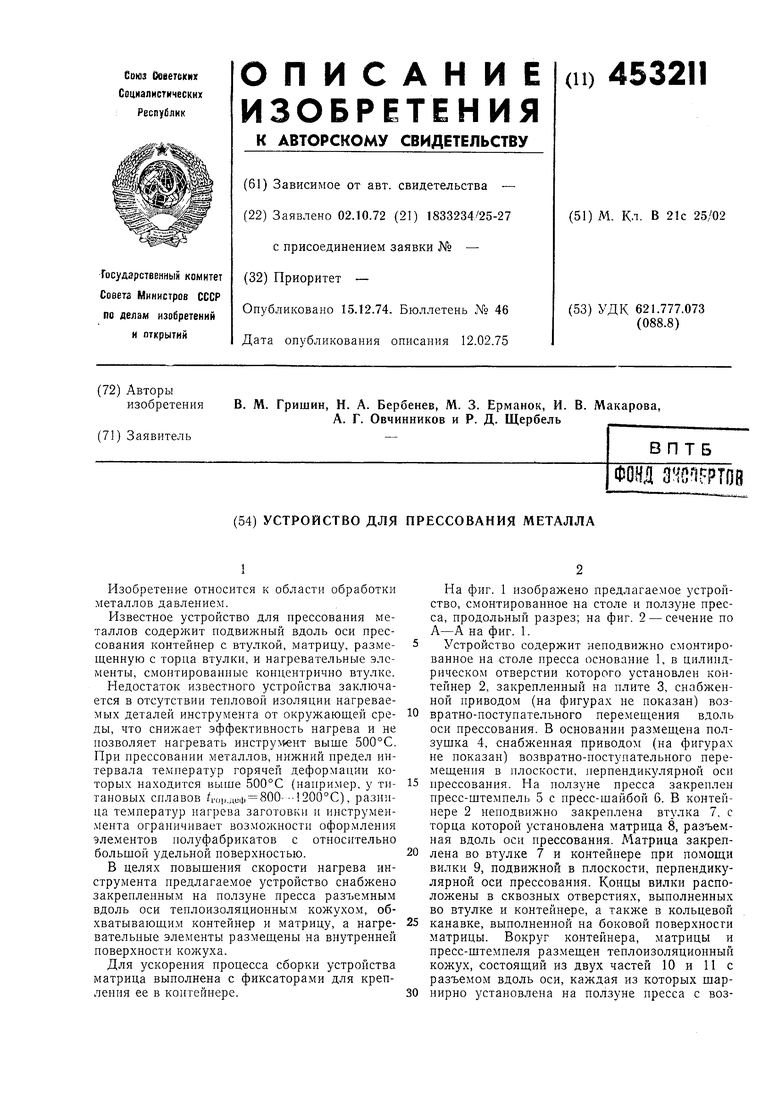

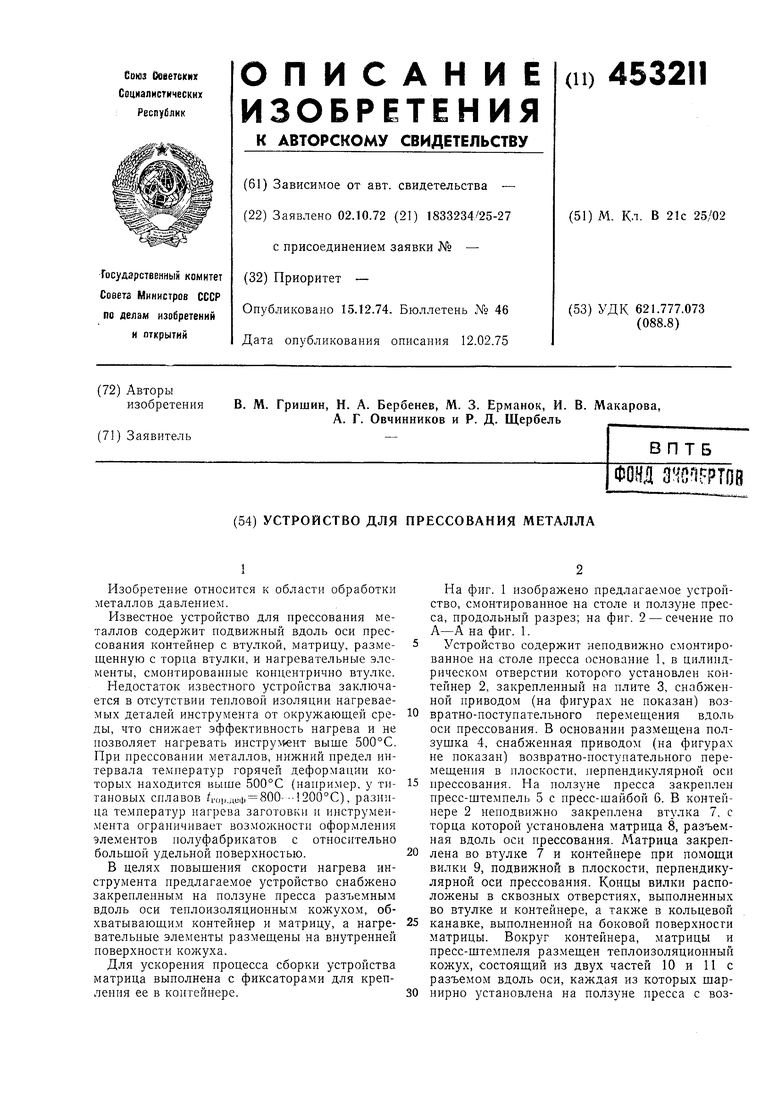

Изобретение относится к области обработки металлов давлением. Известное устройство для прессования металлов содержит подвижный вдоль оси прессования контейнер с втулкой, матрицу, размещенную с торца втулки, и нагревательные элементы, смонтированные концентрично втулке. Недостаток известного устройства заключается в отсутствии тепловой изоляции нагреваемых деталей инструмента от окружаюш,ей среды, что снижает эффективность нагрева и не позволяет нагревать инструмент выше 500°С. При прессовании металлов, нижний предел интервала температур горячей деформации которых находится выше 500°С (например, у титаиовых сплавов /1.ор.деф 800---1200°С), разница температур нагрева заготовки и инструменмента ограничивает возможности оформления элементов полуфабрикатов с относительно большой удельной поверхностью. В целях повышения скорости нагрева инструмента предлагаемое устройство снабжено закрепленным на ползуне пресса разъемным вдоль оси теплоизоляционным кожухом, обхватывающим контейнер и матрицу, а нагренательные элементы размещены на внутренней поверхности кожуха. Для ускорения процесса сборки устройства матрица выполнена с фиксаторами для крепления ее в контейнере. Па фиг. 1 изображено предлагаемое устройство, смонтированное на столе и ползуне пресса, продольный разрез; на фиг. 2 - сечение по А-А на фиг. 1. Устройство содержит неподвижно смонтированное на столе пресса основание 1, в цилиндрическом отверстии которого установлен контейнер 2, закрепленный на плите 3, снабженной приводом (на фигурах не показан) возвратно-поступательного перемещения вдоль оси прессования. В основании размещена ползушка 4, снабженная приводом (на фигурах не показан) возвратно-поступательного перемещения в плоскости, перпендикулярной оси прессования. Па ползуне пресса закреплен пресс-щтемпель 5 с пресс-щайбой 6. В контейнере 2 неподвижно закреплена втулка 7, с торца которой установлена матрица 8, разъемная вдоль оси прессования. Матрица закреплена во втулке 7 и контейнере при помощи вилки 9, подвижной в плоскости, перпендикулярной оси прессования. Концы вилки расположены в сквозных отверстиях, выполненных во втулке и контейнере, а также в кольцевой канавке, выполненной на боковой поверхности матрицы. Вокруг контейнера, матрицы и пресс-щтемпеля размещен теплоизоляционный кожух, состоящий из двух частей 10 и 11 с разъемом вдоль оси, каждая из которых шарнирно установлена на ползуне пресса с возможностью поворота в плоскости, перпендикулярной оси прессования. Поворот частей кожуха выполняют вручную с помощью ручек 12. На внутренней поверхности обеих частей кожуха смонтировапы нагревательные элементы 13 и 14, первые из которых размещены на боковой поверхности концентрично оси прессования, а вторые - на донной части. Для отделения пресс-изделия от пресс-остатка в ползушке 4 расположен нож 15.

В исходном положении перед началом пагрева ползун пресса находится в верхнем положении, контейнер 2 приподнят над осиованием 1, обе части теплоизоляционного кожуха развернуты в противоположные стороны (см. стрелки па фиг. 2), ползушка 4 сдвинута в крайнее правое положение.

На нож 15 устанавливают матрицу 8. Ползушку перемещают влево, размещая матрицу но оси прессования. Контейнер опускают в основание в крайнее нижнее положение. Матрицу с помощью вилки 9 закрепляют во втулке 7. Затем контейнер поднимают и он занимает положение, показанное на фиг. 1. Обе части 10 и 11 теплоизоляционного кожуха поворачивают и смыкают вокруг контейнера. Включают питание нагревателей 3 и 14. Контейнер, втулку 7, матрицу, пресс-штемнсль 5 с прессН1айбой 6 нагревают до температуры, близкой к заданной.

После нагрева кожух раскрывают и контейнер опускают на величшчу, достаточную для подачи во втулку 7 нредварительно нагретой заготовки. Затем контейнер поднимают, он занимает первоначальное положение, и кожух закрывают. Инструмент и заготовку в кожухе подогревают до заданной температуры нагрева перед прессованием.

Далее кожух раскрывают, контейнер опускают в отверстне основания, прижимая при этом разъемную матрицу 8 к ножу 15 ползушки 4. При ходе ползуна пресса вниз выполняют прессование, затем нолзун немного поднимают и ножом отрезают пресс-изделне от пресс-остатка при перемещении нолзушки влево (см. фиг. 1).

После удаления из контейнера 2 вилки 9 прн подъе е контейнера матрицу выталкивают пресс-шайбой 6 на 1юлзушку, которая при перемен;е)М1и вправо удаляет матрицу из зоны прессования.

Новую матрицу устанавливают на нож и ползушка, перемещаясь вправо, устапавливает ее по осн прессовакня. Контейнер опускают и .матрицу в.члкой закренляют в нем. Устройство нодготовлено для приема следующей заготовки.

Предмет изобретения

1.Устройство для прессования металла, .чо:ггируемое па .прессе, содержащее подвил-:дыГ вдоль оси прессования коптеГшер с втулкой, матрицу, размещенную с торца втулки, л нагревательныJ элементы, отличающееся тем, что, с целью новышення скорости нагрева инструмента, оно снабжено закренленным на нолзуне нресса разъемным вдоль оси теплоизоляционным кожухом, обхватывающим контейнер и матрицу, а нагревательные элементы размещены на внутренней новерхности кожуха.

2.Устройство по п. 1, отличающееся тем, что. с целью ускорения процесса его сборки, ;.;атрица снабжена фиксаторами для ее кренления к контейнеру.

ifoflsyH пресса

ЮлТ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Устройство к кривошипному прессу двойного действия для отделения прессостатка при выдавливании полых изделий | 1975 |

|

SU632428A1 |

| КОЛЕНО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ДВУСТОРОННЕГО ПРЕССОВАНИЯ | 1972 |

|

SU335098A1 |

| РАБОЧИЙ УЗЕЛ ПРЕССА | 1973 |

|

SU408826A1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО ФИГУРНОГО РАСКРОЯ листового МАТЕРИАЛА | 1971 |

|

SU315490A1 |

| ПРЕССДЛЯ НАГРЕВА И ПРЕССОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ В ВАКУУМЕ ИЛИ НЕЙТРАЛЬНОЙ СРЕДЕ | 1966 |

|

SU182665A1 |

| ИНСТРУМЕНТ для НЕПРЕРЫВНОГО ПРЕССОВАНИЯМЕТАЛЛОВ | 1965 |

|

SU171841A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU588033A1 |

| МАШИНА ДЛЯ ПОТОЧНОЙ УБОРКИ ЯГОД | 1969 |

|

SU233342A1 |

ф///7

15 /

Стол /пресса

0сь прессов ания Фиг.1

Даты

1974-12-15—Публикация

1972-10-02—Подача