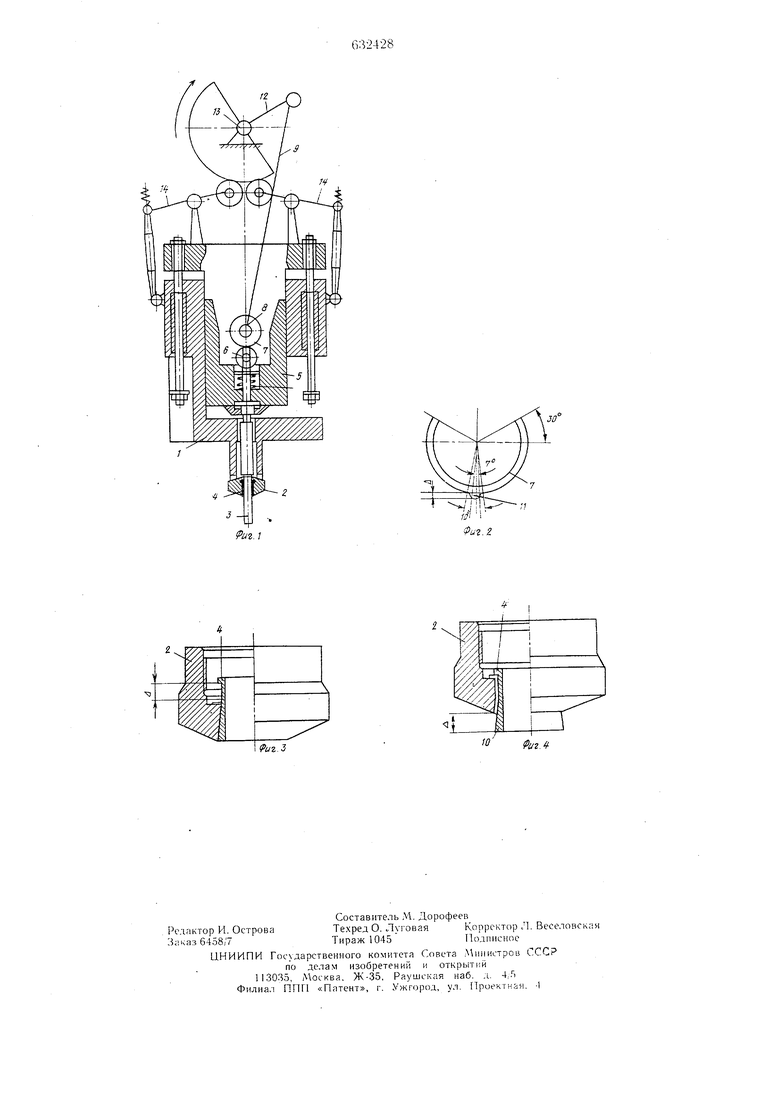

ма (|nir. 4 - - то же, что и на фиг. 3, только в по.южрини, осютветствующем моменту отделения пресс-остатка от готового изделия (трубы).

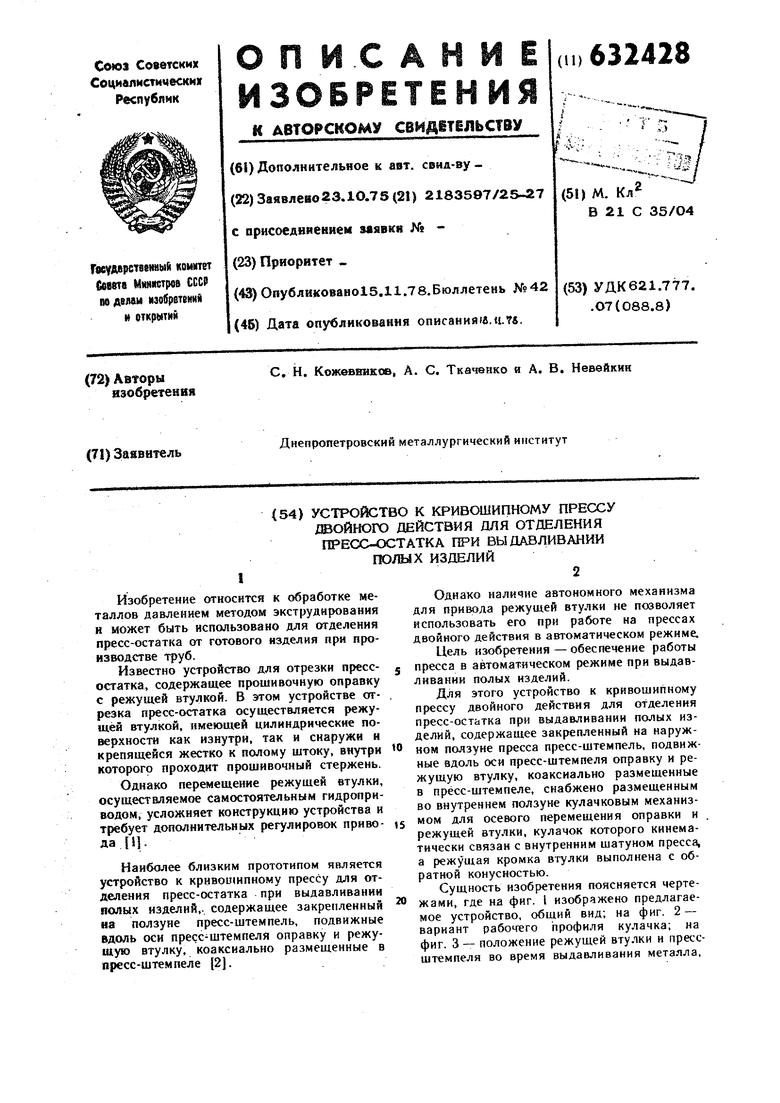

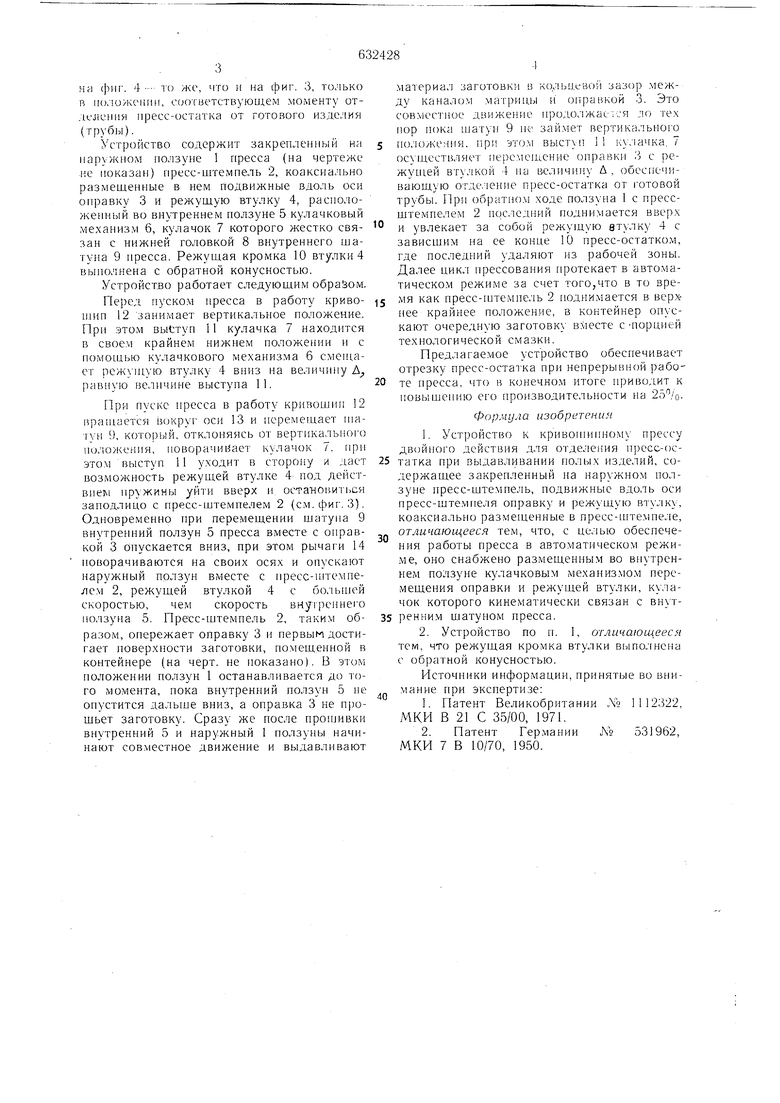

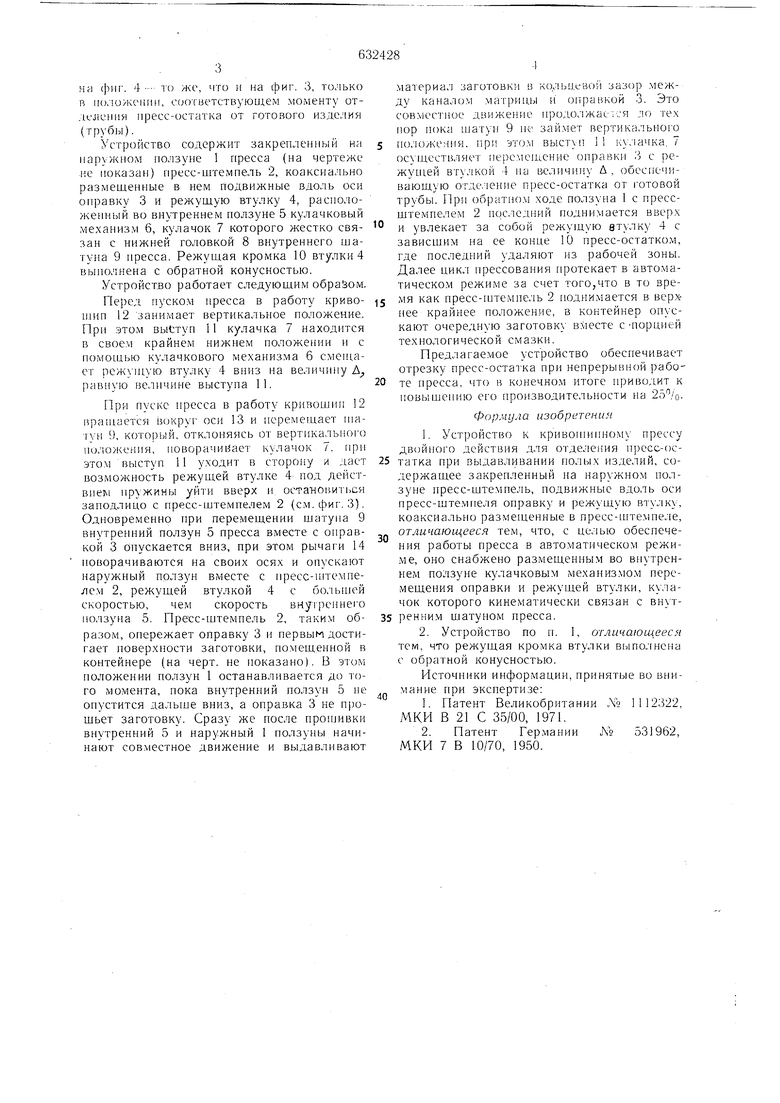

Устройство содержит закрепленный на наружном нолзуне 1 пресса (на чертеже не показан) нресс-штемпель 2, коакеиально размещенные в нем подвижные вдоль оси оправку 3 и режущую втулку 4, расноложеьнгый во внутреннем ползуне 5 кулачковый .механизм 6, кулачок 7 которого жестко связан с нижней головкой 8 внутреннего шатуна 9 пресса. Режущая кромка 10 втулки 4 выполнена с обратной конусностЕ ю.

Устройство работает следующим образом.

Перед пуском пресса в работу кривошип 12 занимает вертикальное положение. Прн этом BHtTyn 11 кулачка 7 находится в своем крайнем нижнем ноложе П1п и с номоп1ью кулачкового механизма 6 сменитет режчщую втулку 4 вниз на величину Д paBiiyiO величине выступа 11.

При пуске нресса в работу кривошип 12 вращается вокруг оси 13 и иеремещает niaтун 9, который, отклоняясь от вертикального положения, поворачивает кулачок 7, при этом выстун 11 уходит в сторону и дает возможность режущей втулке 4 под действием пружины уйти вверх и остановит1 ся заподлицо с иресс-штемпелем 2 (см. фиг. 3). Одновременно при перемещении щатуиа 9 внутренний ползун 5 пресса вместе с оиравкой 3 Опускается вниз, при этом рычаги 14 иоворачиваются на своих осях и опускают наружный ползун вместе с пресс-иггемиелем 2, режущей втулкой 4 с большей скоростью, чем скорость внутреннего ползуна 5. Прегс-щтемпель 2, таким образом, опережает оправку 3 и первым достигает поверхности заготовки, помещенной в контейнере (на черт, не показано). В этом положении ползун 1 останавливается до того момента, пока внутренний ползун 5 не опустится дальше вниз, а оправка 3 не ирошьет заготовку. Сразу же после HPOUJHBKH внутренний 5 н наружный 1 ползуны начинают совместное движение и выдавливают

материал заготовки в кольцевои зазор между каналом матриць и оправкой 3. Это совместное движение продолжаемся до тех нор пока 9 пе зай.мет вертикального

иоло/кеяия. при этом выстун 1 ку:1ачка. 7 осуществляет 1ереме1иение оправки 3 с режун1ей втулкой 4 па величину Д , обеспечивающую отде.чение пресс-остатка от готовой трубы. При обратном ходе ползуна 1 с прессщтемпелем 2 последний поднимается вверх

и увлекает за собой режущую втулку 4 с зависшим па ее конпе 10 пресс-остатком, где последний удаляют из рабочей зоны. Далее цикл прессования протекает в автоматическо.м режиме за счет того,что в то время как преес-штемиель 2 поднимается в верхнее крайнее положение, в контейнер опуекают очередную заготовку вместе с -порцией технологической смазки.

Предлагае.мое устройство обеспечивает отрезку пресс-остатка при непрерышюй работе пресса, что в к.)нечном итоге ириводит к повышению его производительности на 25/о.

Формула изобретения

1. Устройство к кривоп1иином прессу двойного действия для отделения пресс-остатка при выдавливании полых изделий, содержащее закрепленный на наружном ползуне иресс-щтемпель, подвижные вдоль оси пресс-штемпеля оправку и режущую втулку, коакеиально размешенные в пресс-1птемпе; е, отличающееся тем, что, с целью обеспечения работы пресса в автоматическом режи.ме, оно снабжено размещенны.м во внутреннем ползуне кулачковым механизмом перемещения оправки и режущей втулки, кулачок которого кинематически связан с внутренним шатуном прееса.

2. Устройство по п. 1, отличающееся тем, что режущая кромка втулки выпо:1непа с обратной конусностью.

Источники информации, принятые во внимание при экспертизе:

1.Патент Великобритании ,ь 1112.322, МКИ В 21 С 35/00, 1971.

2.Патент Германии Л 531962, МКИ 7 В 10/70, 1950.

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1972 |

|

SU453320A1 |

| КОЛЕНО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ДВУСТОРОННЕГО ПРЕССОВАНИЯ | 1972 |

|

SU335098A1 |

| ПРЕСС-ШТЕМПЕЛЬ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1972 |

|

SU422492A1 |

| Гидравлический прошивной пресс | 1976 |

|

SU664845A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1973 |

|

SU394123A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛА | 1972 |

|

SU453211A1 |

| ШТАМПОВКА В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ | 2018 |

|

RU2746043C2 |

| Устройство для обратного гидромеханического прессования полых изделий | 1984 |

|

SU1266591A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

fuz.l

г 17

toф

Авторы

Даты

1978-11-15—Публикация

1975-10-23—Подача