О)

ел

О5 00

1

Изобретение относится к химической промьгашенности, в частности к способу получения сополимеров этилена ио -олефинов с кислотами акрилового ряда по методу низкого давления в присутствии металлоорганического катализатора.

Такие сополимеры обладают хорошими адгезионными и физико-механическими свойствами и находят применение для покрытий магистральных газотрубопроводов, канализационных труб-, получения слоистых материалов способных к улучшенной окрашиваемости.

Введение полярных виниловых мономеров (ПВМ) в чистом виде в полимеризационную зону для проведения сополимеризации с этиленом в присутствии комплесных металлоорганических катализаторов по методу низкого давления приводит к гибели каталитической системы в,следствие взаимодействия, функциональных групп (ПВМ с компонентами катализатора. Одним из путей предотвращения этого взаимодействия является предварителное комплексование ПВМ с металлоорганическими соединениями, в частности с алнминийорганнческими соединенями (АОС). В результате взаимодействия ПВМ, например кислот акрилового ряда, с АОС образуется смесь акрилатов и диакрилатов алюминия, которая вводится в реакионную зону в качестве сомономера.

Известен способ получения сололимеров этилена сополимеризацией этилена с кислотами акрилового ряда (акриловая, метакрШ1овая,этак риловая и др.), заключающийся в предварительной обработке кислоты акрилового ряда AOC-Al(C,Hj-).j , Al(CjH5)2Cl и другие в среде ароматического углеводородного растворителя (бензол) при комнатной температуре при концентрации кислоты 1000-2000 ммоль/л растворителя и молярном соотношении АОС к кислоте 1:1-1:2. Полученный в результате взаимодействия гомогенный раствор акрилатов алюминия вводят небольшими порциями (5-10 мл) в полимеризационную зону в качестве сомономера и проводят сополимеризацию с эти леном. Сополимеризацию проводят при 50-80 С и давлении 0,1-2 МПа в 1ФИСУТСТВИИ VOClj, TiClj и дру6872

гих и АОС-сокатализатора при молярном соотношении АОС-сокатализатора К металлу переменной валентномти

0,01:1-20:1. В качестве АОС-сокатализаторов используют бисдиалкилалюминийсульфат, бисдиалкилалюминийоксипропанг-1,3, бисдиалкилалюминий-1,, 3. Получают сополимеры с хорошими адгезионными и физико-механическими свойствами и улучшенной способностью к окрашиваемости. Вхождение акриловых кислот в сополимер составляет 0,75-2,5 мае.% f1J.

Недостатками способа являются низкий выход целевого продукта

(30-50 г/г металла переменной ва лентности) и большой расход ПВМ наряду с низким содержанием его в сополимере. ,

Наиболее близким к изобретению

по технической сущности и достигаемому результату является способ получения сополимеров этилена сополимеризацией этилена с акриловым сомономером или смеси этилена св -олефином и акриловым сомономером, представляющим собой продукт взаимодействия кислоты акрилового ряда и алюминийорганического соединения в среде алифатического или циклоалифатического углеводородного растворителя, -В присутствии каталитической систе1мы, состоящей из соединения переходного металла и алюминийорганического

компонента.

Способ включает предварительную обработку АОС - Al(C.)s , А1(С2Ну)2С1, А1(Н-С4Н9)э и другими кислоты акрилового ряда в среде

алифатического или циклоалифатичес- кого углеводородного растворителя (предпочтительно в изооктане) при комнатной температуре при концентрации кислоты 400-1000 ммоль/л и эквимолярном соотношении АОС и кислоты. Полученный в результате взаимодействия продукт вводят в зону полимеризации в качестве сомономера. Сополимеризацию проводят при 20-1ОО С и

давлении 0,1-3 МПа в присутствии АОС-сокатализатора и треххлористого титана, которьй полуют путем восстановления четыреххлористого титана алюминийорганическим соединением

с последующей модицикацией эфирами. Молярное соотношение АОС-сокатализатора и модифицированного TiCljCoc- тавляет 1:1-100:1 2. Недостатком известного способа является низкий выход целевого продукта (1280-2600 г/тTi в час). Цель изобретения - увеличение выхода конечного продукта. Поставленная цель достигается тем, что при способе получения сопо лимеров этилена сополимеризацией этипена или смеси этилена с el. -олефином и акриловым сомономером, пред . ставляющим собой продукт взаимодействия кислоты акрилового ряда и алю ,минийopгaничecкpгp соединения в сре де алифатического или цикдоалифатического углеводородного растворител в присутствии каталитической системы, состоящей из соединения переход го металла и алюминийорганическрго компонента, в качестве акрилового сомономера и алюминийорганического компонента каталитической системы используют растворимую часть продук та взаимодействия 0,05-0,20 М раствора кислоты акрилового ряда и алюминийорганического соединения при их мольном соотношении 1:2-1:1 соот ветственно и процесс сополимеризаци проводят при концентрации соединени переходного металла 0,1-0,-3 ммоль/л Исследование твердой и жидкой фа полученных в результате обработки суспензии методом ИК-спектроскопии, показывает,что твердая фаза представ ляет собой алюминийорганические соли акриловых кислот, а в растворе над твердой фазой содержится эквимоляриый комплекс алкилалюминийакрилатов с алюминийорганическим соединением. Присутствие эквимолярного конплекса в растворе отчетливо подтверждается эквимолярными концентрациями карбоксниатного иона и C-G-связе при алкп4инии при использовании в качестве ДОС моноалкилагалогёнида алюминия, трехкратного избытка С-Ссвязей при использовании диалкилгал генида и пятикратного при использовании триалкилалюминия, Расчет проводят по интенсивности полосы поглощения асимметричных валентных колебаний карбоксинатного иона ( л) 1560 ) и G-C-связёй 990 см ) . при алюминии () Брутто-формула эквимолярных коми лексов алкилалюминийакрилатов в АОС может быть представлена в виде CHi CR-COOAlRn--,CVn AlRh Clj-n, 74 где R - H CHj , К 7 Г: n i 3: При взаимодействии экв1тмолярных количеств акриловых кислот и АОС основной реакцией, отражающей суммарный процесс взаимодействия, является образование акрилатов алюминия с элимиыинированием алкана CH.J СН-СООН + AlRnCljn - CH-COOAlR Cl3.n(R+H)t(1) Образующиеся акрилаты алюминия растворимы при проведении реакций в ароматических углеводородах и вьтадают в осадок в алифатических и циклоалифатических углеводородных растворителях. Вследствие локальных избытков кислоты в реакционной sorie образуются и диакрилаты алюминия 2CH CH-COOH+AlR Clj-n (CH2 CHCOO)2AV2CVn- 2(R+H)t (2) также выпадакицие в осадок в алифатических и циклоалифатических углеводородах . Протекание реакции (2) приводит к тому, что часть АОС непосредственно не взаимодействует с кислотными группами, а образует комплексы с . акрилатами алюминия, переводя последние в раствор даже в алифатических и циклоалифатических углеводородах СН- CH-COOAlR« iClv.,+ AlRfiCl 3 n-. CH-COOAlR Ci3.-AlR Cl3-n fflCTbOp Увеличение молярного соотношения АОС и кислоты от 1:1 до 2:1 соответственно способствует повышению содержания эквимолярных комплексов акрилатов алюминия с АОС растворе. Таким образом, при проведении реакции акриловых кислот с АОС в алифатических и циклоалифатических углеводородах в осадок вьтадают акрилаты и диакрилаты алюминия, а в растворе находятся эквимолярные комплексы акрилатов алюминия с АОС. Молекулярную массу регулируют добавками водорода (5-30 об.% по отношению к олефинам). Сополимеризацию проводят при 30-70°С и давлении 0,1-3,ОМПа. Содержание комплексов алкилалюми7 нийакрилатов с АОС в растворе определяют методом ИК-спектроскопии по интенсивности полосы поглощения асимметричных валентных колебаний карбоксилатного иона (при частоте л) 1560 см ). Содержание акрилатньк звеньев в сополимере определяют на ИК-спект рофотометре по интенсивности полосы поглощения карбоксилатного иона (1560 ). Адгезию срполимеров определяют по ГОСТу 15140-78, ПТР - по ГОСТу 11645-73 (при 190°С и нагрузке 5 кг), предел текучести при растяжении (d), разрушающее напряжени при разрыве (бр) и относительное удлинение при разрыве () - по ГОСТу 11262-80. Пример 1. Комплексообразование акриловой кислоты (АК) с . В стеклянную колбу- комплексообразователь емкостью 500 мл, снабжен ную мешалкой, барботером с фильтром и тубусом для загрузки реагентов, тщательно отвакуумированную и продутую инертным газом, в атмосфере аргона загружают 190 мл н-гептана, 80 ммоль AKCjHpj l в 8,0 мл н-геп тана и при перемешивании в течение 5 мин при комнатной температуре вводят по каплям 2,7 мл АК (40 ммоль). Реакцию проводят в течение 15 viHH при постоянном перемешивании. Молярное соотношении АОС: АК 2:1, концентрация АК 200ммоль/л В результате реакции образуется суспензия, содерясащая акрилат алю-миння, нерастворимьш в гептане, . и растворимый в гептане эквимоляр- нмй комплекс этилалюминийхлоракрилата (ЭАХАК) с . Содержа ние эквимолярного комплекса ЭАХАК х X А1(С2Н)„С1 в растворе составляет 34 ммоль. При проведении сополимеризации из комплексообразователя раствор н-гептана (190 мл), содержащий 34 ммоль полученного комплекса, передавливают через барботер в токе аргона в стеклянный полимеризатор е костью 500 мл, снабженный мешалкой, барботером, термометром и тубусом для загрузки реагентов. Раствор насыщают в течение 30 мин этиленом и подают 0,005 г (0,025 ммоль) VO(OC2Hj.)j в 10 мл н-гептана. Сополимеризацию проводят при давлении этилена 0,1 МПа и температуре ЗОС в течение 1 ч при постоянном переме шивании. Процесс прерьшают добавлением в реакционную смесь этилового спирта. 876 Выход сополимера 21 г (16632 г/г V в час). Количество акрилатных звеньев, в сополимере 10 мас,%. Пример 2, Комплексообразование АК с А1(С2Н5.)2С1. Опыт проводят в условиях примера 1, но в комплексообразователь загружают 40 ммоль Al(C2Hj.) С1 в 8 мл н-гептана. Молярное соотношение АОС:АК 1:1, Содержание эквимолярного комплекса этилалюминийхлоракрилата с А1(С2Н5-)2С1 в растворе составляет .18 ммоль. При проведении сополимеризации передавливают в полимеризатор раствор, содержащий 18 ммоль полученного комплекса. Выход сополимера 15,3 (12118 г/г V в час). Содержание акрилатных звеньев в сополимере 7,5мас.%, Пример 3. Комплексообразование АК с Al(CjHy)2Cl. Опыт проводят в условиях примера 2, но в комплексообразователь загружают. 195 мл н-гептана, 10 ммоль А1(С2Н5-)2С1 в 4 мл н-гептана и 0,68 мл АК (10 ммоль). Концентрация АК составляет 50 ммоль/л. Содержание эквимолярного комплекса этилалюминийхлоракриалата сА1(С2Ну)2С1 . в растворе 5 ммоль. При проведении сополимеризации передавливают в полимеризатор раствор, содержащий 5 ммоль полученного комплекса. Выход сополимера 19,2 г (15206 г/г V в час). Содержание акрилатных звеньев в сополимере 1,5мас.% Пример 4, Комплексообразователь АК с А1(С2Нд.)2С1. . Опыт проводят в условиях примера 1, но в комплаксообразаватель загружают 193 мл н-гептана, 30 ммоль А1(С2Н)С1 в 6 мл н-гептана и 1,35 мл АК (20 ммоль). Молярное соотношение 1,5:1 , концентрация АК 100 ммоль/л. Содержание аквимолярного комплекса этилалюминийхлоракрилата с А1(С,Нч).,С1 11 ммоль. I:- . При проведении сополимеризации в полимеризатор передавливают раствор, содержащий 11 ммоль полученного комплекса. Выход сополимера 20 г (15840 г/г V в час). Содержание акрилатных звеньев в сополимере 3,7 мас.%, Пример 5. Комплексообразователь АК с А1(С2Н)2С1. Опыт проводят в условиях приме- ра 4, но в комплексообразователь 7 загружают- 192 мл н-гептана, 60 ммоль ( в 6 мл н-гептана и 2,7 мл АК (40 ммоль). Концентрация АК 200 ммоль/л. Содержание эквимолярного комплекса этилалю минийхлориакрилата с А1(С2Ну)2С1 в растворе 24 ммоль. При проведении сополимеризации передавливают в полимеризатор раствор, содержащий 24 ммоль. получелного комплекса. Вьгход сополимера 19,9 т (15730 г/г V в час). Содержа ние акрилатных звеньев в сополимере 8,3 мае.%. П р и м е р 6.. Комплексообразование.мётакриловой кислоты (МАК) с А1(СНэ)С12. Опыт проводят в условиях примера 1, но в комплексообразователь загружают н-гексан, 30 ммоль А1(СНз)С12 в 8 мл н-гексана и 1,94 мл МАК (22,5 ммоль). Молярное соотношение АОС:МАК 1,33:1. концент рация МАК 112,5 ммоль/л. Содержание эквимолярного комплекса дихлоралюми нийметакрилата (ДХАМАК) с А1(СНз)С1 в растворе 11,5 ммоль. -.При проведении сополимеризации передавливают в токе аргона в поли- мёризатбр раствор, содержащий 11,5 ммоль.полученного комплекса . насьпцают его смесью этилена с 20 об.% пропилена, подают 0,03 ммоль OCIj в 10 мл н-гексана( и про1водят сополимеризацию при 50°С. Выход сополимера 14,8 г (10070 г/г V вчас) . Содержание акрилатных звеньев в мополимере 5,1 мае.%. Содержание пропилена 7 мас.%. Пример 7. Комплексообразование этйлакриловой кислоты (ЭАК) с А1(СзН,)С12 . . Опыт проводят в условиях примера 3, но в комплексообразователь емкостью 1 л загружают 480 мл н-октана, 25 ммоль А1(СэН7)С12 в 18 мл н-октана и 2,5 мл ЭАК (25 ммоль). Содержание эквимолярного комплекса дихлоралюминийэтилакрилата (ДХАЭАК с А1(СзН,)С12 в растворе 5,7 ммоль Сополимернзацию проводят в сталь ном актоклаве емкостью 1 л,, в который загружают в токе аргона раствор н-октана, содержащий 5,7 ммоль полученного комплекса, вводят 0,075 ммоль УО(ОС2Н5)з в 10 мл н-октана и в качестве сомономеров используют смесь этилена с 5 об./J 878 с -бутена. В качестве регулятора молекулярной массы вводят 15 об.% водорода. Сополимеризацию проводят при 50°С и давлении oi-олефинов 2 МПа в течение 1 ч при постоянном перемешивании. Выход сополимера 84,6 г (22330 г/г V в час). Содержание акрилатных звеньв- 0,5 мас.% oi-бутена - 1,5 мас.%. П р и м е р 8. Комплексообразование oi-пропилакриловой кислоты (ПАК) с ,,), .. Опыт проводят в условиях примера 7, но загружают 440 мл циклогексана, 75 ммоль ) в 52 мл циклогексана и 8,4 мл ilAK (75 ммоль). Концентрация ПАК 150 ммоль/л. Содержание эквимолярного комплекса ди-. изобутилалюминийпропилакрилата с ,) в растворе 18,2 ммоль. При проведении сополимеризации загружают 490 мл циклогексана, содержащего 18,2 ммоль полученного эквимолярного комплекса, вводят 0,10 ммоль TiCl (1,32 мл) и в качестве третьего сомономера гексан-1 (50 мл). Молекулярную массу регулируют водородом (30 об.%). Опыт проводят при давлении этилена 3 МПа и температуре 70°С. Выход сополимера. 61 г (12800 г/г Ti в час). Содержание акрилатных звеньев в сополимере 2,7-мае., гекеана - . 1,5 мае.%. Пример 9. Комплексообразование oi-бутилакриловой кислоты (БАК) с АКС НрзОпыт проводят в условиях примера 7, но в комплексообразователь загружают 470 мл метилциклогексана, 64 ммоль Al(C,jHj)jB 25,2 мл н-гептана и 4,8 мл БАК (37,5 ммоль). Молярное соотношение Асе:БАК 1,7:1. концентраГщя БАК 75 ммоль/л. Содержание эквимолярного комплекса диэтилалюминийбутилакрилата cAl(C2Hs-)3 в растворе 19,5 ммоль. При проведении сополимеризации загружают 490 мл раствора метилциклогекеана, содержащего 19,5 ммоль ползгченного эквимолярного комплекса, добавляют 0,1 кмоль VOClj в 10 мл метилциклогексана и подают смесь этилена с 5 об.% водорода. Сополимеризацию проводят при давлении этилена 1,5 МПа и температуре 60°С. Выход сополимера 84 г (16810 г/г V в час). Содержание акрилатных звеньев 2,4 мас.%. Пример 10 (контрольный). Комплексообразование АК с Al(CjH,.)2Cl. Опыт проводят в условиях примера 1, но загружают 8 ммоль Al(C2Hj.),,Cl в 9 мл н-тептана и 0,53 мл АК (8 ммоль). Молярное соотношение АОС:АК 1:1, концентрация АК 40 ммоль/л. Содержание эквимолярного комплекса этилалюминий хлоракрилата с А1(С2Н)2С1в раство ре 3,5 ммоль. При проведении сополимеризации в полимеризатор передавливают раст вор, содержащий 3,5 ммоль полученного комплекса. Вьгход сополимера 1,5 г (237. г/г V в час). Состав и.свойства полученного продукта не определялись вследстви низкого выхода сополимера. Пример 11 (контрольный). Комплексообразование ПАК cAl(C,Hg Опыт проводят в условиях примера 8, но загружают 450 мл циклогек сана, 60 ммрль ), в 42 мл циклогексана и 8,4 мл ПАК (75 ммол Молярное соотношение АОС:ПАК 0,8; Раствор не содержит АОС, комплексносвязанного с диизобутилалюминийпропилакрилатом. При проведении сополимеризации загружают 490 мл циклогексана, не содержащего АОС, комплексно связан ного с диизобутилалюминийпропилакри латом. Полимера не получено. Пример 12 (контрольный). Комплексообразование АК с AlCCjHpj Опыт проводят в условиях примера 1, но загружают 88 ммоль А1(Сз|Н5),2С1 в 8,8 МП н-гептана и 2,7 мл АК (40 Ммоль). Молярное соо ношение АОСгАК . Содержание эквимолярного комплекса этилалюмин хлоракрилата с А1()С1 34,2 ммо При проведении сополимеризации полимеризатор загружают н-гептан, содержащий 34,2 ммоль полученного комплекса. Выход сополимера 20,8 г (16474 г/г V в час). Количество акрилатных звеньев в сополимере 10 мае.%. Пример 13 (контрольный). Комплексообразование АК с А1(С2Н5)2С1. Опыт проводят в условиях примера 1, но загружают 50 ммоль Al(C,Hj-)2Cl в 7 мл н-гептана и 3, мл АК (50 ммоль). Концентрация АК 250 ммоль/л. Содержание эквимолярного комплекса этилалюминийхлоракрилата с А1(С2Н)2С1 в растворе 18,7 ммоль. При проведении сополимеризации загружают н-гептан, содержащий 18,7 ммоль полученного комплекса.. Выход сополимера 15,8 (2513 г/г V в час). Содержание акрилатных звеньев в сополимере 7,5 мас..%. Пример 14 (контрольный). Комплексообразование АК сА1(С-Н),С1. Опыт проводят в условиях приме-, . ра 1, но полученную суспензию продуктов реакции не разделяют. .Сополимеризацию проводят в том же реакторе, в котором получена суспензия. После насыщения суспензии в течение 30 мин в реактор загружают 3 ммоль. Al(C.jHj)2Cl в 3 мл н-гептана и 0,2 ммоль VO() в 7 мл н-гептана. Выход сополимера 18,2 г (1792 г/г V в час). Содержание акрилатньгх звеньев в сополимере 1,40 мас.%. Пример 15 (контрольный). Комплексообразование МАК сА1(СНз)С12. Опыт проводят как в примере 6, но полученную суспензию не разделяют. При проведении сополда1еризации суспензию продуктов реакции МАК с А1(СНз)С1 переводят в автоклав емкостью 1 л и далее опыт проводят в условиях примера 6, Выход сополимера 18,85 г (1272 г/г У в час). Содержание акрилатных звеньев в сополимере 1,8 мас.%, содержание пропилена 7 мас.%. Пример 16 (контрольный). Комплексообразование ПАК с А11(С4Н9)з Опыт проводят как в примере 8, но от полученной суспензии отделяют растворимую часть. Вес оставшихся в комплексообразователе акрилатов алюминия 10,8 г. Сополимеризацию проводят в реакторе, в котором проводилось Комплексообразование. К 10,8 г акрилатов алюминия добавляют 490 мл циклогексана и 2,5 ммоль А1()з. Полученную суспензию переводят в стальной автоклав емкостью Т л, и далее опыт проводят в условиях примера В. Вьгход сополимера 18 г (295 г/г Ti в час). Содержание акрилатных звеньев в сополимере 0,36 мас.%, гексана - 1,2 мае.%.

I

пример l7 (контрольный). Комплексообразование акриловой кислоты с Al()2Cl.

Опыт проводят в условиях примера 1, но загружают 60 ммоль Al(CjiEy)Cl в 6 мл гептана и 4,1 мл АК (60 ммоль).Концентрация АК 300 ммоль/л. Содержание эквимолярного комплекса этилалюмикийхлоракрилата с А.1(С,.Пу)уС1 в .растворе 10,2 ммоль.

При проведении сополимеризации загружают н-гёптана, содержащий 10,2 ммоль полученного комплекса. Выход сополимера 18,9 г (14969 г/г V в час). Содержание акрилатньге звеньев 3,5 мас.%.

и м е р 18 (контрольный). Комплексообразование акриловой кислоты с .

Опыт проводят в условиях примера 1, но загружают 80 ммоль Al(C,jH5.),Cl в 5 мл н-гептана и 5,45 мл АК (80 ммоль). Концентрация АК 400ммоль/л.Содержание эквимолярного комплекса этилалюминийхлоракрилата с А1(С,Н5-)2С1 в растворе 4,1 ммоль.

При дроведении сополимеризации в полимеризатор передавливают раствор, содержащий 4,1 ммоль полученного комплекса. Выход сополиме1 а 2,7 г (2138 г/г V в час) .

6568712

Состав и свойства полученного продукта не определялись вследствие низкого выхода сополимера.

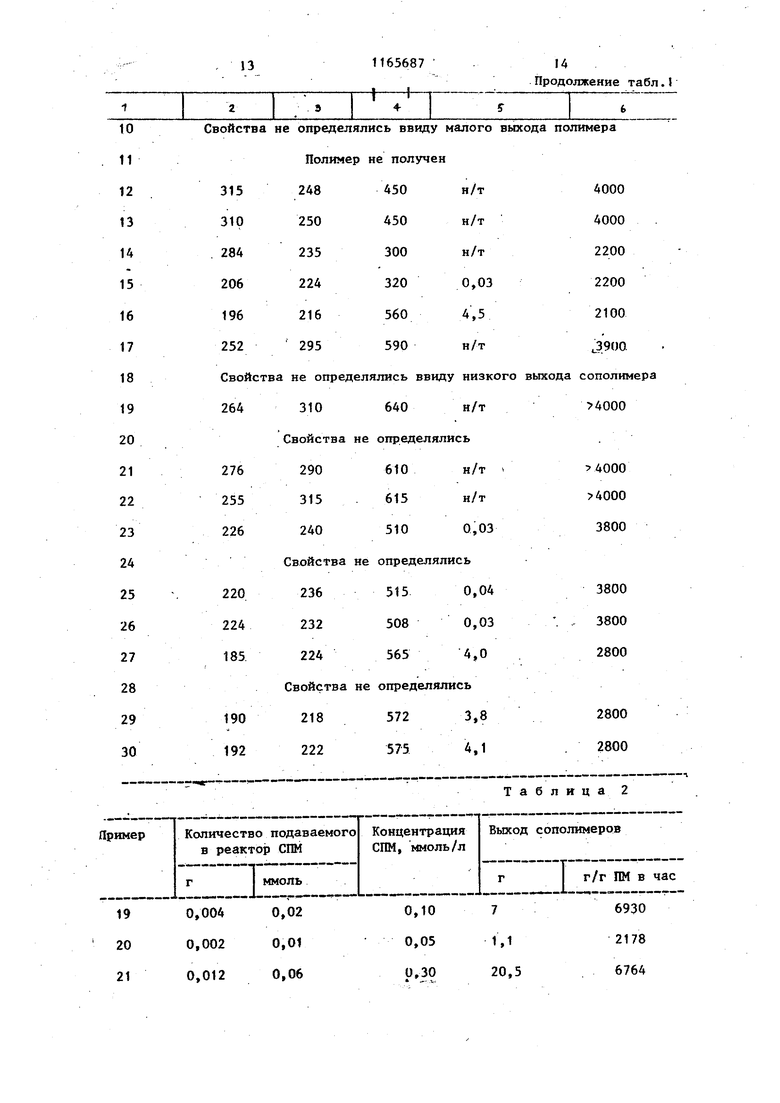

Пример 19-22. Комплексооб5 разованйе АК с fil(C,ng.) и сополимеризацию проводят в условиях примера 1, но варьируют количества VO(OC2Hy). Содержание акрилатных звеньев в сополимерах практически не зависит от концентрации VO(OC H)i и в пределах ошибки эксперимента составляет величину порядка 10 мас.%.

Примеры 23-26. Комплексообразование МАК с Al(CH,)Cl2 и сопо;лимеризацию проводят в условиях примера 6, но варьируют количества {уоС1э. Содержание акрилатнЫх звеньев в сополимерах, полученных в опытах 23, 25 и 26 5,0-5,3 мас.%, пропипена - /V 7 мас.%.

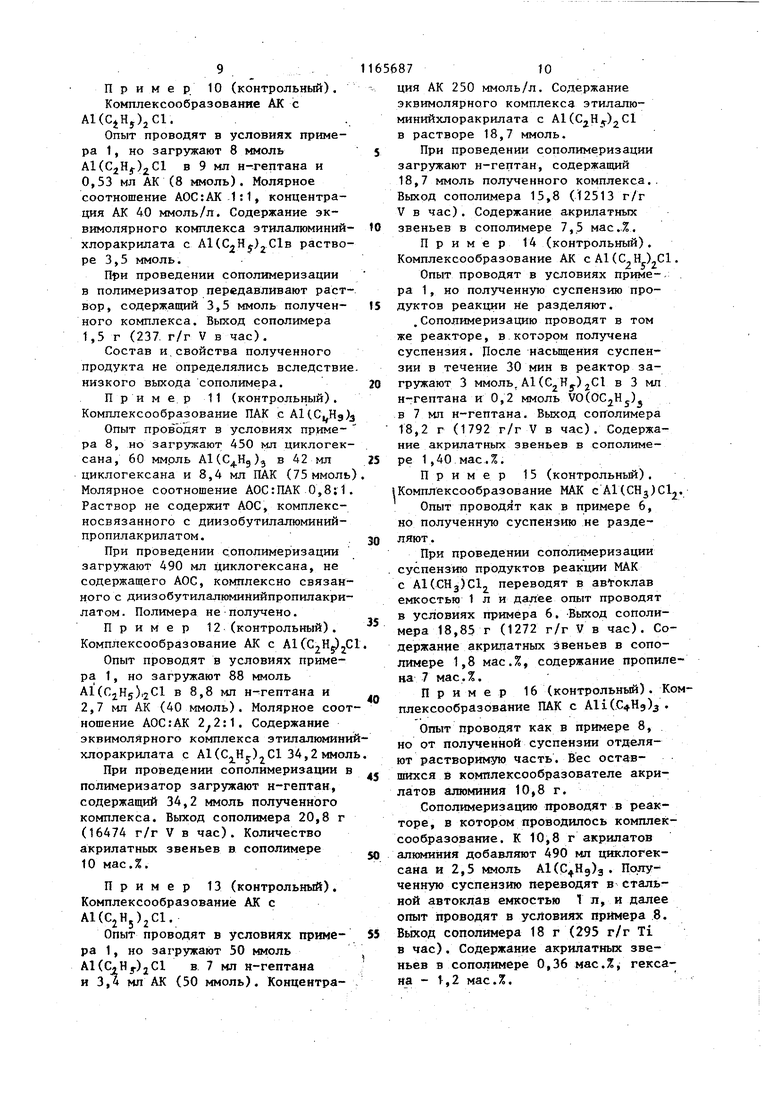

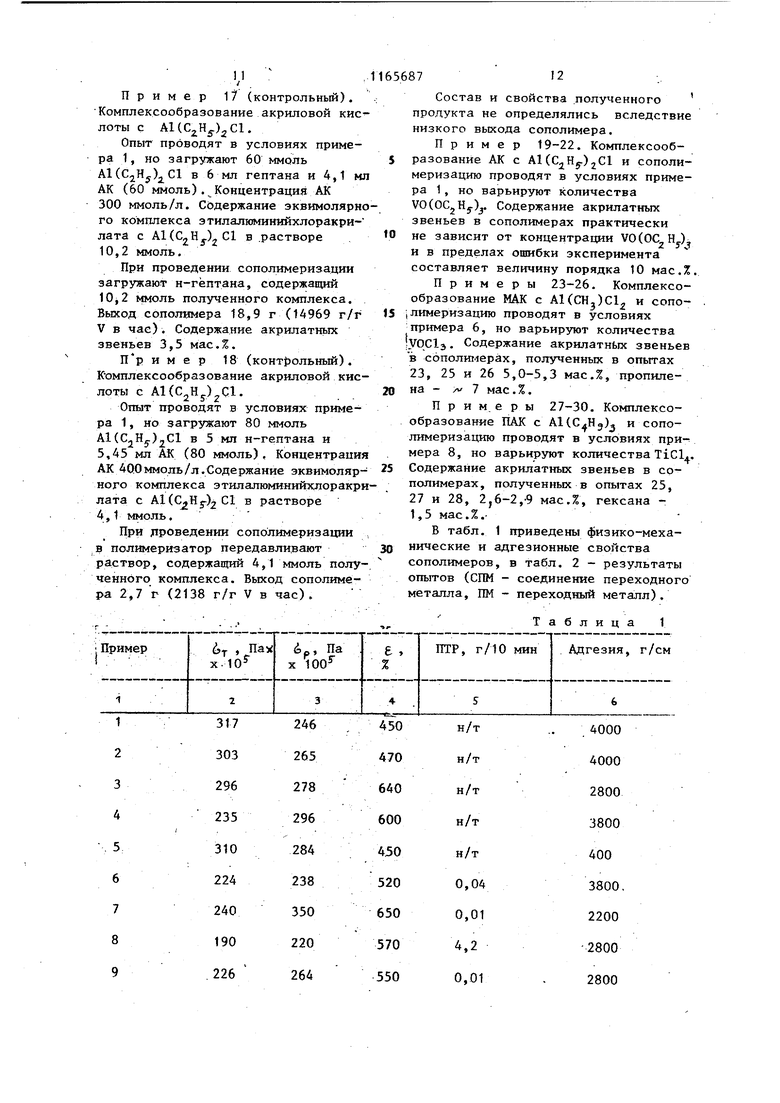

П р и м,е р ы 27-30. Комплексообразование ПАК с ) и сополнмеризацию проводят в условиях при-: мера 8, но варьируют количества TiCl. Содержание акрилатных звеньев в сополимерах, полученных в опытах 25, 27 и 28, 2j6-2,-9 мас.%, гексана 1,5 мас.%.В табл. 1 приведены физико-механические и адгезионные свойства сополимеров, в табл. 2 - результаты опытов (СПМ - соединение переходного металла, ПМ - переходный металл).

Таблица

Как видно из тфиведенных примеров, предлагаеЮ)1Й способ позволяет повысить выход целевых продуктов по срав- д нению с известным в 10-20 раз. Кроме того, введение в сополимеризацию акриловых кислот в нвде эквимолярных кo amвкcoв акрипатов алюминия с АОС

в зависимости от содержания последних в реакционной среде позволяет регулировать содержание акрилатных звеньев в сополимере от 0,5 до 10 мас.%.

Полученные сополимеры обладают высокими адгезионными и физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного полиолефинового материала | 1982 |

|

SU1054357A1 |

| Способ получения олефиновых сополимеров | 1972 |

|

SU477630A1 |

| Способ получения каучукоподобных сополимеров | 1974 |

|

SU485646A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1070883A1 |

| Катализатор для полимеризации и сополимеризации @ -олефинов с числом углеродных атомов в цепи 4-8 | 1976 |

|

SU764214A1 |

| Способ получения сополимеров этилена | 1973 |

|

SU454216A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1078893A1 |

| Катализатор для полимеризации, сополимеризации и олигомеризации олефинов | 1975 |

|

SU572292A1 |

| Способ получения каучукоподобных сополимеров | 1975 |

|

SU529753A1 |

| Способ получения олефиновых углеводородов | 1985 |

|

SU1387345A1 |

СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА сополимеризацией этилена с акриловым сомономером или смеси этилена с oi-олефйном и акриловым соманомером, представляющим собой продукт взаимодействия кислоты акрилового ряда и алюминийорганического соединения в среде алифатического или циклоалифатического углеводородного растворителя, в присутствии каталитической системы, состоящей из соединен1тй переходного металла и алюминийорганического компонента, отличающийся тем, что, с целью увеличения выхода конечного продукта, в качестве акрилового сомономера и алюминийорганического компонента каталитической системы используют растворимую часть продукта взаимодействия 0,05-0,20 М раствора кислоты акрилового ряда и алюминийорганического соединения при их мольном соотношении 1:2 1:1 соответственно и процесс сопо(Л лимеризации проводят при концентрации соединения переходного металла 0,1-0,3 ммоль/л.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Визирное приспособление для летательных аппаратов | 1926 |

|

SU9908A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выложенная заявка ФРГ № 2901646, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-07-07—Публикация

1983-04-13—Подача