-50 : 50, предпочтительно 90 : 10-70 : 30. В катализаторную массу обычно вводят 5-10. предпочтительно 7-8 вес. % ог-снслов щелочноземельных и редкоземельных элементов, окислов алюминия, кремния и переходных металлов. В катализаторпую массу, состоящую из окпслов марганпа и окислов свинца, добавляют 5-40, предночтителыю 5-30 вес. % окислов висмута или нереходных металлов. В катализаторную массу, состоящую из окислов марганца и окислов вис.мута, чаще всего добавляют 5-60, нредпочтительно 10-30 вес. % указанных добавок.

Для увеличепня механической прочности элементов катализатора в катализаторную массу можно вводить хорошо прессующиеся порошки металлов, таких, как медь, железо, никель, олово, алюминий илп их сплавы.

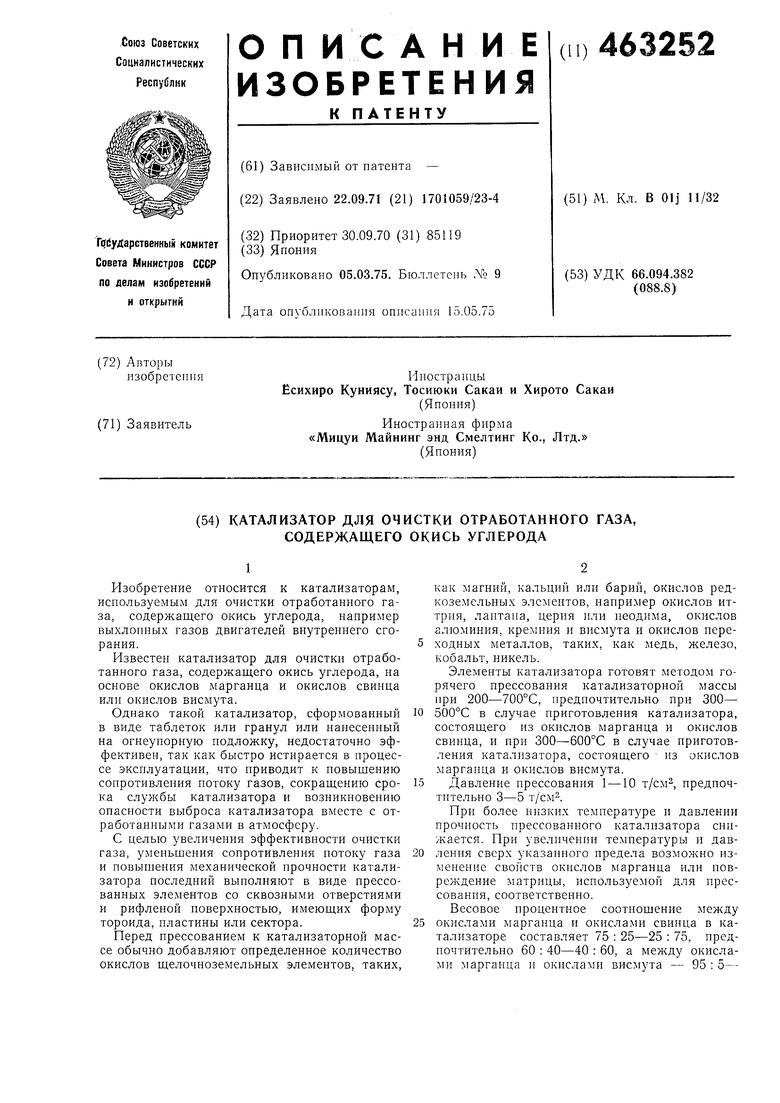

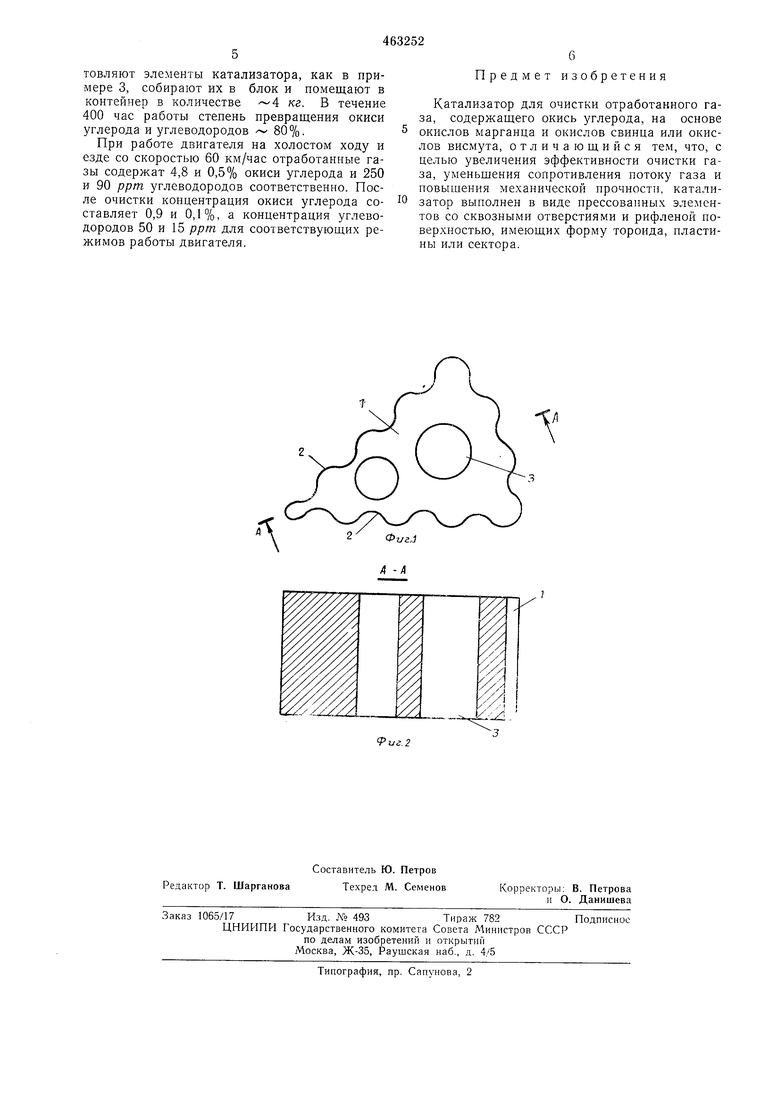

Количество элементов катализатора, устанавливаемых в автомобиле, зависит от объема выделяющихся выхлопных газов, формы элементов и размеров контейнера, в который их помещают. Для увеличепия площади контакта с отработанными газами поверхность элемента катализатора делают рифленой, а в самом элементе выполпяют пеобходимое число отверстий.

Отдельпые эле.мепты катализатора собирают в блоки, которые помещают в контейнер, подбирая форму отдельных элементов и блоков такнм образом, чтобы обеспечить оптимальное заполпеиие коптейнера.

Поскольку блок из элементов катализатора плотно прилегает к степкам контейнера и катализатор в процессе работы пе измельчается, свободных боковых проходов для газов даже в условиях вибрации во время движения автомобиля не образуется.

Элементы катализатора могут производиться в массовом масштабе, легко собираются и эксплуатируются.

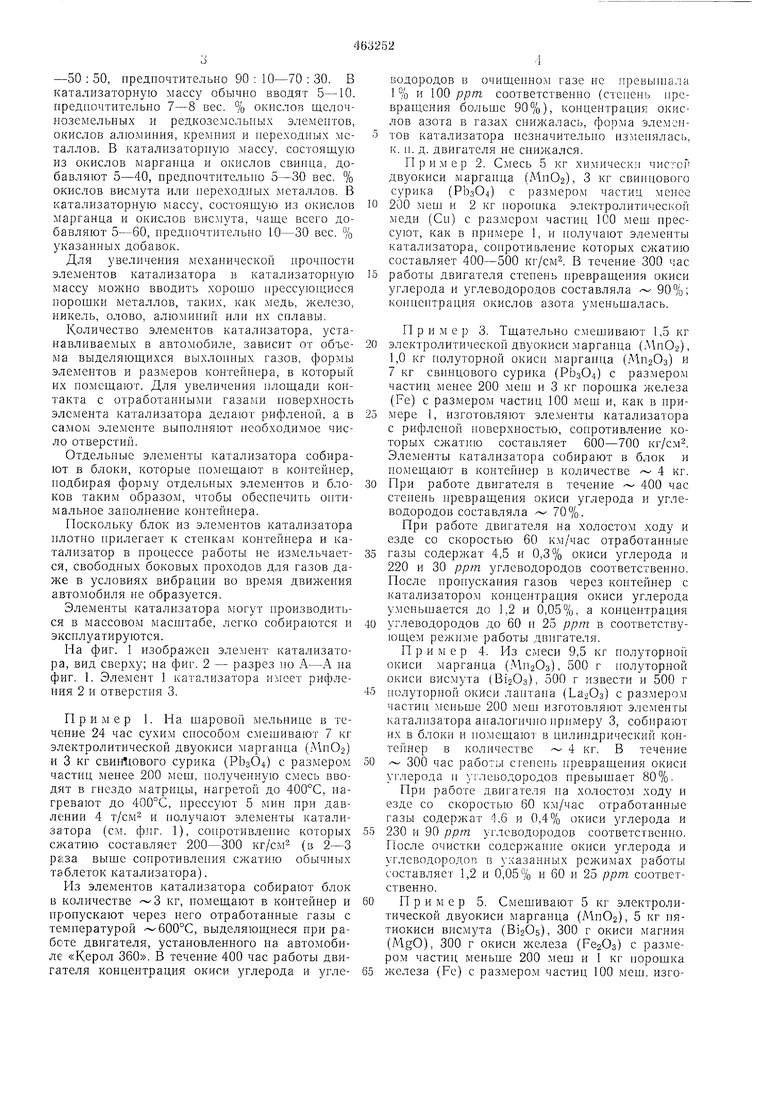

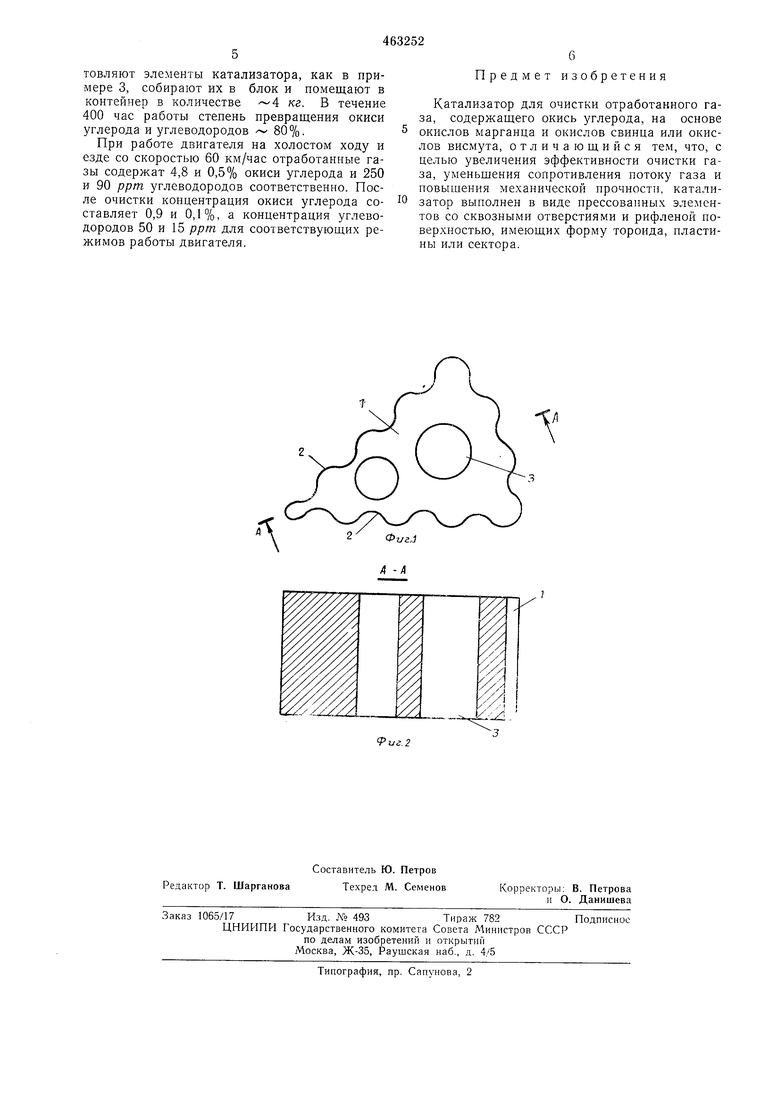

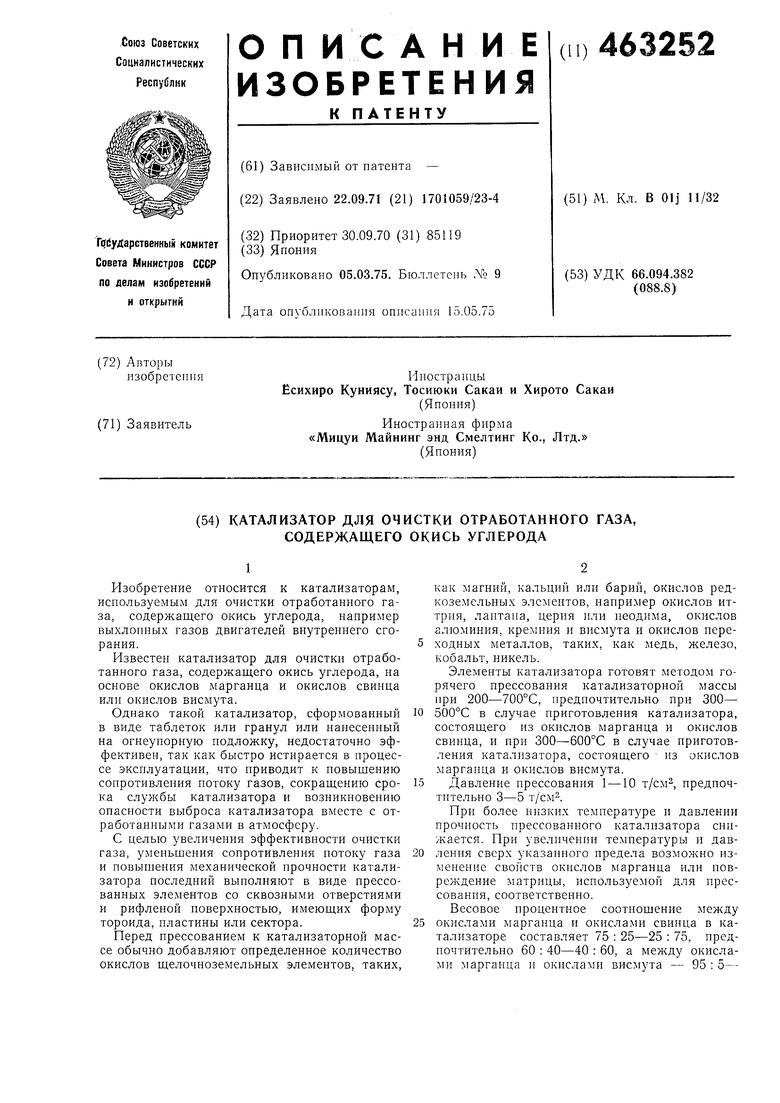

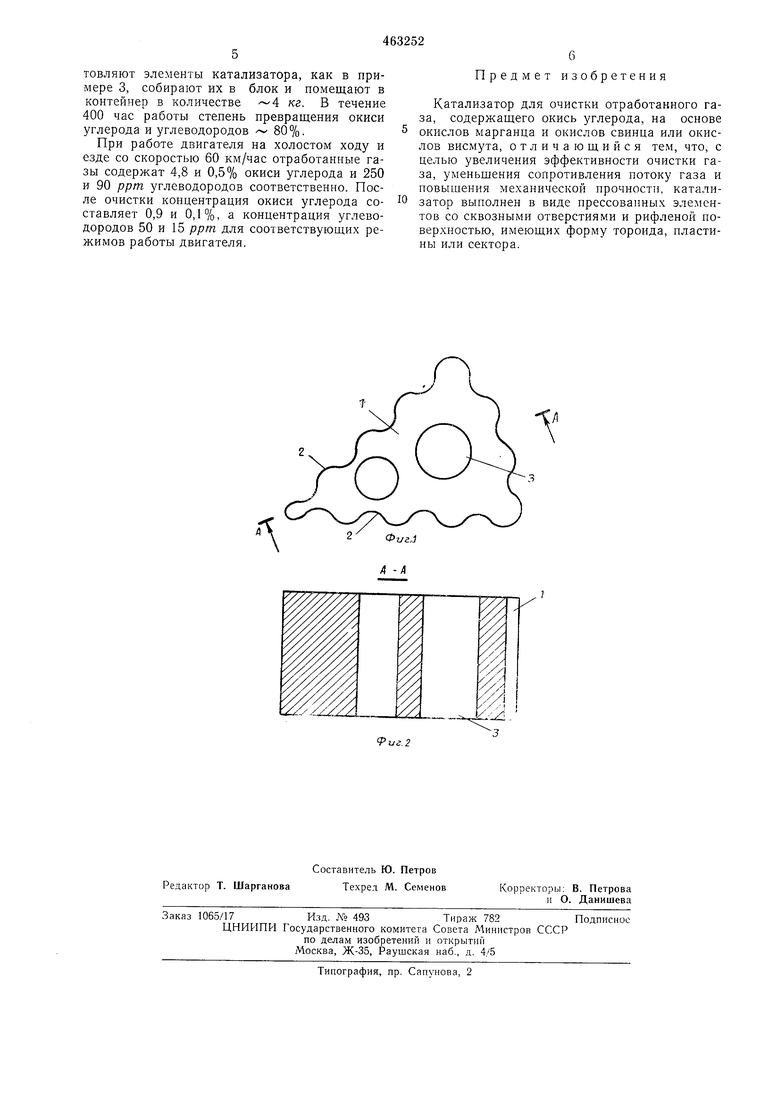

На фиг. 1 изображен элемент катализатора, вид сверху; па фиг. 2 - разрез по А-А па фиг. 1. Элемент 1 катализатора имеет рифления 2 и отверстия 3.

Пример 1. На шарово мельпипе в течение 24 час сухи.м способом смешивают 7 кг электролитической двуокиси марганца (МпОз) и 3 кг CBHHliOBoro сурика (РЬзО4) с размером частиц менее 200 меш, полученную смесь вводят в гнездо матрицы, нагретой до 400°С, нагревают до 400°С, прессуют 5 мин при давлении 4 т/см и получают элементы катализатора (см. фпг. 1), сопротивлепие которых сжатию составляет 200-300 кг/см (в 2-3 раза выше сопротивлепия сжатию обычных таблеток катализатора).

Пз элементов катализатора собирают блок в количестве 3 кг, помещают в контейнер и пропускают через него отработанные газы с температурой 600°С, выделяющиеся при работе двигателя, устаповленного на автомобиле «Керол 360. В течение 400 час работы двигателя коннентрация окиси углерода и углеводородов в очищенном газе не превып ала 1% и 100 ррт соответственно (степень превращения больше 90%), концентрация окислов азота в газах снижалась, форма элемептов катализатора пезначительпо пзмепялась, к. п. д. двигателя не снижался.

П р и .м е р 2. Смесь 5 кг химически чистой двуокиси марганца (МпО2), 3 кг свинпового сурика (РЬзО) с размером частиц менее

200 меш и 2 кг порошка электролитической медп (Си) с раз.мером частиц 1СО меш прессуют, как в примере 1, и получают элементы катализатора, сопротивление которых сжатию составляет 400-500 кг/см. В течение 300 час

работы двигателя степень превращения окиси углерода н углеводородов составляла 90%; конпептрация окислов азота уменьшалась.

Пример 3. Тщательно смешивают 1,5 кг

электролитической двуокиси марганца (МпОа), 1,0 кг полуторной окисп маргапца (МпгОз) и 7 кг свннцового сурика (РЬзО4) с размером частиц менее 200 .меш и 3 кг порошка железа (Fe) с размером частиц 100 меш и, как в примере 1, изготовляют эле.менты катализатора с рифленой поверхностью, сопротивление которых сжатшо составляет 600-700 кг/см. Элементы катализатора собирают в блок и помещают в контейнер в количестве - 4 кг.

При работе двигателя в течение - 400 час стенепь нревращения окиси углерода и углеводородов составляла 70%.

При работе двигателя на холостом .ходу и езде со скоростью 60 км/час отработанные

газы содержат 4,5 и 0,3% окиси углерода и 220 и 30 ррт углеводородов соответственно. После пропускания газов через контейнер с катализатором концентрация окиси углерода уменьшается до 1,2 и 0,05%, а концентрация

углеводородов до 60 н 25 ррт в соответствующем режиме работы двигателя.

П р и м е р 4. Пз с.меси 9,5 кг полуторной окиси марганпа (Мп20з), 500 г полуторной окиси висмута (Bi203), 500 г извести и 500 г

полуторной окиси лантана (ЬаоОз) с раз.мером частип меньше 200 меш изготовляют элементы катализатора аналогично нримеру 3, собирают их в блоки и помещают в цилиндрический контейнер в количестве - 4 кг. В течение

300 час работы стенепь превращения окиси углерода и у леводородов нревыщает 80%.

При работе двигателя на холостом ходу и езде со скоростью 60 км/час отработанные газы содержат 4,6 и 0,4% окиси углерода и

230 и 90 ррт углеводородов соответственно. После очисткн содержание окиси углерода и углеводородов в указанных режимах работы составляет 1,2 и 0,05% н 60 и 25 ррт соответственно.

Пример 5. Смещивают 5 кг электролитической двуокиси марганца (МпО2), 5 кг нятиокиси висмута (Bi205), 300 г окиси магния (MgO), 300 г окиси железа (Ре2Оз) с размером частиц меньше 200 меш и I кг норощка

железа (Fe) с размером частиц 100 меш, изготовляют элементы катализатора, как в примере 3, собирают их в блок и помещают в контейнер в количестве кг. В течение 400 час работы степень превращения окиси углерода и углеводородов - 80%.

При работе двигателя иа холостом ходу и езде со скоростью 60 км/час отработанные газы содержат 4,8 и 0,5% окиси углерода и 250 и 90 ррт углеводородов соответственно. После очистки концентрация окиси углерода составляет 0,9 и 0,1%, а концентрация углеводородов 50 и 15 ррт для соответствующих режимов работы двигателя.

G Предмет изобретения

Катализатор для очистки отработанного газа, содержащего окись углерода, на основе окислов марганца и окислов свинца или окислов висмута, отличающийся тем, что, с целью увеличения эффективности очистки газа, уменьшения сопротивления потоку газа и повышения механической прочности, катализатор выполнен в виде прессованных элементов со сквозными отверстиями и рифленой поверхностью, имеющих форму тороида, пластины или сектора.

Авторы

Даты

1975-03-05—Публикация

1971-09-22—Подача