металлорганических соединений алюминия, особенно алюминийалкильных соединений, таких как триэтилалюминий, триизобутилалюминий, тригексилалюминий, диэтилалюминийхлорид, диэтилалюмилийбромид, алюминийэтилсесквихлорид, алюминийдиэтилмоноалкоголят, алкоксиэтилалюминийхлорид.

Практически для получения наилучших результатов необходимо проводить процесс в присутствии галогенсодержащих каталитических систем, в которых по меньшей мере один из компонентов содержит галоген.

Полимеризацию осуществляют в отсутствие воздуха и влаги, обычно с применением в качестве реакционной среды углеводородов, например н-гептана, циклогексана, бензола, толуола или жидкого пропилена и при -100- + 100, предпочтительно при -40гЗО°С.

Этилен и пропилен можно применять в виде газовой смеси в заданном соотношении или отдельно (этилен в газообразном состоянии, а -пропилен в жидком состоянии). Ненасыщенный третий мономер удобнее применять в виде раствора в углеводороде.

При применении каталитической системы диэтилалюминий-хлорид - триацетилацетонат ванадия полимеры с содержанием пропилена и этилена в заданных пределах можно получить, вводя два газообразных мономера при -20°С в молярном соотношении пропилен : этилен 2,5 ; 1.

В качестве третьего мономера можно применять лннейный или циклический углеводород, содержащий по меньшей мере две двойных связи, только одна из которых ноддается полимеризации в присутствии указанных выше катализаторов, а другие способны образовывать поперечные связи по одному или более механизмов, приведенных ниже.

Типичными примерами применимых третьих мономеров являются следующие:

алифатические, несопряженные диены или полиены, например гексадиен-1,4; 5,7-диметнлоктадиен-1,6; декатриен-1,4,9;

алкенилциклоалкены, например 4-винилциклогексен-1; 3(2-бутенил)циклобутен;

несопряженные моноциклические диены, например циклооктаднен-1,5; циклогептадиен-1,4;

полициклические эндометилен полиены, например дициклопентадиен; 5-бутенилнорборнен-2; 5-изопропенилнорборнен-2; 5-этилиденнорборнен-2;

полициклические полиены с конденсированными кольцами, в которых каждая пара конденсированных колец имеет два общих углеродных атома, «апример 4,9,7,8-тетрагидроинден; 6-метил-4,9,7,8-тетрагидроинден; 5,6-диметил-4,9,7,8-тетратидр,0:ИНден;

ди-или полиалкенилциклоалканы, например дивинилциклобутан, тривинилциклогексан.

Полученные таким образом трехкомпонентные сополимеры всегда .имеют молекулярный вес выше 20000, что подтверждается тем фактом, что их характеристическая вязкость вы.ше 0,5. Для получения продуктов требуемого среднего молекулярного веса может возникнуть необходимость осуществления полимеризации в присутствии определенных агентов, регулирующих молек лярный вес, например водорода, диэтилцинка, диэтилкадмия, т. е. обычно -в присутствии металлоорганических соединений цинка или кадмия, галогенированных угловодородов, диолефинов с кумулированными двойными связями, например аллена или ацетиленовых угловодородов.

По окончании полимеризации для очистки и выделения полученного трехкомпонентного

сополимера продукт реакции обычно обрабатывают метанолом, содержащим 5%-ную концентрированную НС1. Метанольную фазу, экстрагировавшую все продукты разложения катализатора отделяют. Оставшуюся гептановую фазу повторно обрабатывают метанолом, после чего полимер осаждают из нее ацетоном и сушат при 80°С и пониженном давле

НИИ.

В этой операции метанол может быть заменен водой, а осаждение ацетоном заменено выпариванием растворителя.

Все трехкомпонентные сополимеры, полученные описанным выше способом, независимо от молярного содержания этилена и пронилена не имеют поперечных связей и полностью растворимы в кипящем гептане, ксилоле и тетралине.

Однако эти продукты легко преобразовать в сшитые полимеры, применив следующие

способы образования поперечных связей.

Поперечные связи образуются при вулканизации серой любым известны.м способом в присутствии или в отсутствии паиолнителей. Сшивание можно проводить с помощью

серохлористых соединений, применяемых как в газообразном состоянии, так и в виде растворов в углеводородах (алифатических, ароматических или галогенированных) эфирах и т. п. при О-200°С (предпочтительно при

О-150°С), при парциальном давлении указанных выше реагентов 0,1-10 атм (или при концентрациях 0,1 -100, предпочтительно I-50%). Продолжительность обработки обычно составляет 1-600 мин. Это образование поперечных связей (сшивание) можно в случае необходимости проводить в присутствии серы и наполнителей, например окиси цинка, окиси кремния, каолина и т. п.

Образование поперечных связей происходит путем, добавления к трехко.мпонентному сополимеру ненасыщенных мономеров, содержащих одну или более двойных связей (например, стирол, дивинилбензол, диолефины и т. п.), обусловливающих их сополимеризацию с ненасыщенными единицами, присутствующими в трехкомпо-нентном сополимере, в присутствии инициаторов радикального типа, например: азобисизобутирронитрила, перекиси дибензоила, перекиси дикумила

и т. п. В случае необходимости процесс проводят в присутствии наполнителей или заранее полученных ненасыщенных полихмеров (например, стирол-винилциклогексеновый сополимер, стирол - бутадиеновый сополимер и т. п.). Такой процесс образования поперечных связей предпочтительно осуществлять при 50- 150°С.

Поперечные связи образуются при вулканизации в присутствии или в отсутствии наполнителей серой любым известным способом, но с целью облегчения образования поперечных связей добавляют инициаторы радикального типа. Такой процесс проводят предпочтительно при 20-150°С.

Кроме того, образование полеречных связей происходит также путем применения более чем одного из указанных выще способов.

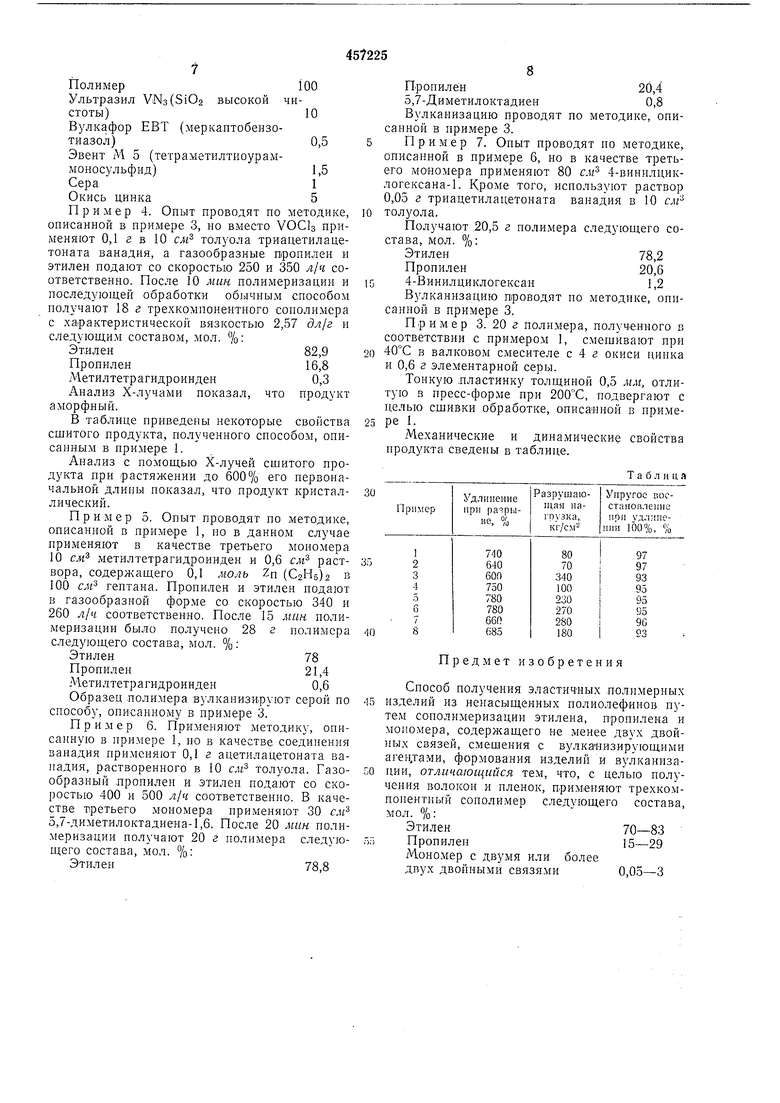

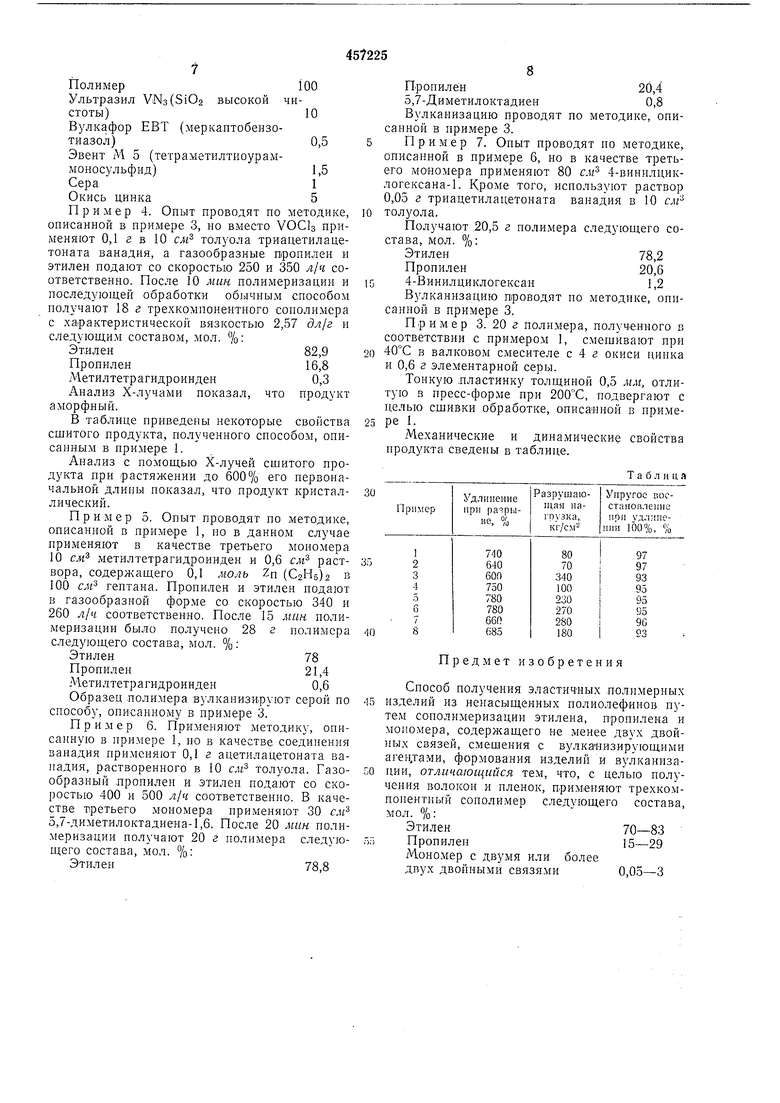

Обработка с целью образования поперечных связей меняет некоторые физические и механические свойства трехкомпонентного со полимера, например разрушающую нагрузку, удлинение при разрыве и упругое восста:новлен.ие.

Изготовление изделий из трехкомпонентного сополимера, особенно изготовление волокна, должно осуществляться до или во время образования поперечных связей с применением известных способов. Производство волокна можно осуществлять, палример, прядением из расплава или прядением из растворов.

Специфические свойства, присущие как каучукам, так и волокнам, а также возможность легко получать сшитые продукты, позволяют применять указанные выще трехкомпонентные сополимеры для производства эластичных волокон, эластичных пленок и изделий, в которых необходимо сочетание эластичности с механической прочностью.

Пример 1. Применяемое оборудование состоит из четырехгорлого цилиндра емкостью 3000 см, снабженного механической мешалкой, термометром и трубкой для подачи газов.

В этот аппарат в атмосфере азота загружают 1500 см безводного н-гептана, 0,65 г диэтилалюминийхлорида и 1,5 см метилтетрагидроиндена. Все содержимое аппарата охлаждают до -20°С, после чего вводят газовую смесь пропилена и этилена со скоростью 360--240 л1ч соответственно.

Через 0,5 ч добавляют 20 см гептанового раствора, содержащего 0,06 г VOCls. Через 10 мин полимеризация была прекращена. Продукт реакции обрабатывают в делительной воронке 1 л метанола, содержащего 5% HCI. Гептановый слой отделяют от метанольного слоя. Гептановый слой повторно промывают метанолом, не содержащим кислоты. Растворенный полимер осаждают путем выливания гептанового слоя в 3 л ацетона.

После сушки при 80°С и пониженном давлении было получено 30 г белого полимера, имеющего вид невулканизированного каучука.

Характеристическая вязкость полимера i-, определенная в тетрагидронафталине при 35°С, была равна 3,5 дл1г. Выделенный полимер имеет следующий состав, мол. %:

Этилен77,5

Пропилен22,3

Метилтетрагидроинден0,2

Рентгеноскопический анализ сырого полимера показал, что полимер полностью аморфен.

0

Образец сырого полимера в количестве 10 г, отлитый в виде тонкой пластины при 150°С, выдерживают в течение 4-5 ч при комнатной температуре и пониженном давлении в стеклянном сосуде, в котором в отдельной капсюле находится 20-30 слг монохлорида серы. После такой обработки продукт стал нерастворимым в любых растворителях.

Затем проводят удлинение до 600% от

0 первоначальной длины, отлитой в пресс-форме и подвергнутой сшиванию пластинки и исследование ее под Х-лучами. Исследование показало присутствие полос кристалличности типа полиэтилена.

5

Образец сырого полимера, изготовленный в виде волокон и подвергнутый сшиванию описанным выше способом, дал следующие результаты:

Удельная разрывная нагрузка (r/d)0,2

Удлинение, %1000

Упругое восстановление при удлинении 100%, %98 Пример 2. Опыт проводят по методике, описанной в примере 1, с той разницей, что

5 вместо VOCls применяют ванадийтриацетилацетонат в количестве 0,15 г, растворенный в 20 сл( толуола. Расход газообразных пропилена и этилена составляет соответственно 330 и 270 л1ч. Кроме того, применяют 6 см метил0тетрагидроиндена.

Через 10 мин, носле добавления соединения ванадия полимеризацию прерывают. После обработки, описанной в предыдущем примере, было выделено 11,5 г полимера следу5ющего состава, мол, %:

Этилен82,7

Пропилен17,1

Метилтетрагидро.инден0,2

Пример 3. Опыт проводят по методике,

0 описанной в примере 1, но вместо А1(С2Н5)2С1 применяют 0,8 г алюминийэтилсесквихлорида. Расход пропилена и этилена составляет соответственно 400 и 800 л/ч. Метилтетрагидроинден применяют в количестве 7 см. Через 7 мин после начала полимеризацию прекращают и продолжают опыт так же, как в примере 1. Выделяют 36 г полимера следующего состава, мол. %:

Этилен81,1

Пропилен13,3

Метилтетрагидроинден0,6

Образец продукта подвергают зулканилации серой при 150С в течение 80 м(н, нрнменяя следующую рецептуру, ч.:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ДИЕНОМ | 1969 |

|

SU241332A1 |

| ЭТИЛЕН-α-ОЛЕФИНОВЫЕ БЛОК-СОПОЛИМЕРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2149878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| Способ получения олефиновых сополимеров | 1971 |

|

SU470965A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU324751A1 |

| ОГНЕУПОРНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2640769C2 |

| ВСЕСОЮЗИАЯ ^ ПАТЕНТНО-^ ТЕКЯИЧЕСКАЯ БИ5'Л1^0Т?КА | 1972 |

|

SU359832A1 |

| ЭТИЛЕН-α-ОЛЕФИНОВЫЙ БЛОК СОПОЛИМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2155777C2 |

| ДИСПЕРГАТОР-ДОБАВКА, УЛУЧШАЮЩАЯ ИНДЕКС ВЯЗКОСТИ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2275387C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1969 |

|

SU250054A1 |

Авторы

Даты

1975-01-15—Публикация

1968-09-09—Подача