Изобретение относится к процессу получения аморфных олефиновых сополимеров по методу низкого давления.

Известен способ получения аморфных олефиновых сополимеров сополимеризацией по крайней мере двух С2-С о-альфа-олефинов, например, этилена и пропилена в массе или среде углеводородного растворителя при температуре от -50 до +90°С с применением катализаторов «aooHoiBe соедвнаний переходньи металлов IV-VIII группы и металлорганических соединений или гидридов металлов I- П1 группы.

Целью изобретения является улучшение физико-механических свойств получаемых сополимеров в вулканизированном состоянии.

Эта цель достигается проведением процесса сополимеризации в присутствии производных карбазола, содержащих у атома азота ненасыщенный углеводородный радикал, например N-винилкарбазола, в качестве дополнительных мономеров.

Олефины, входящие в состав сополимеров могут иметь переменное число атомов углерода, обычно заключающееся между 2 и 10; в частности это этилен и альфа-олефиюы, имеющие 3-10 атомов углерода, в особенности пропилен, бутены, гексены, октены, причем

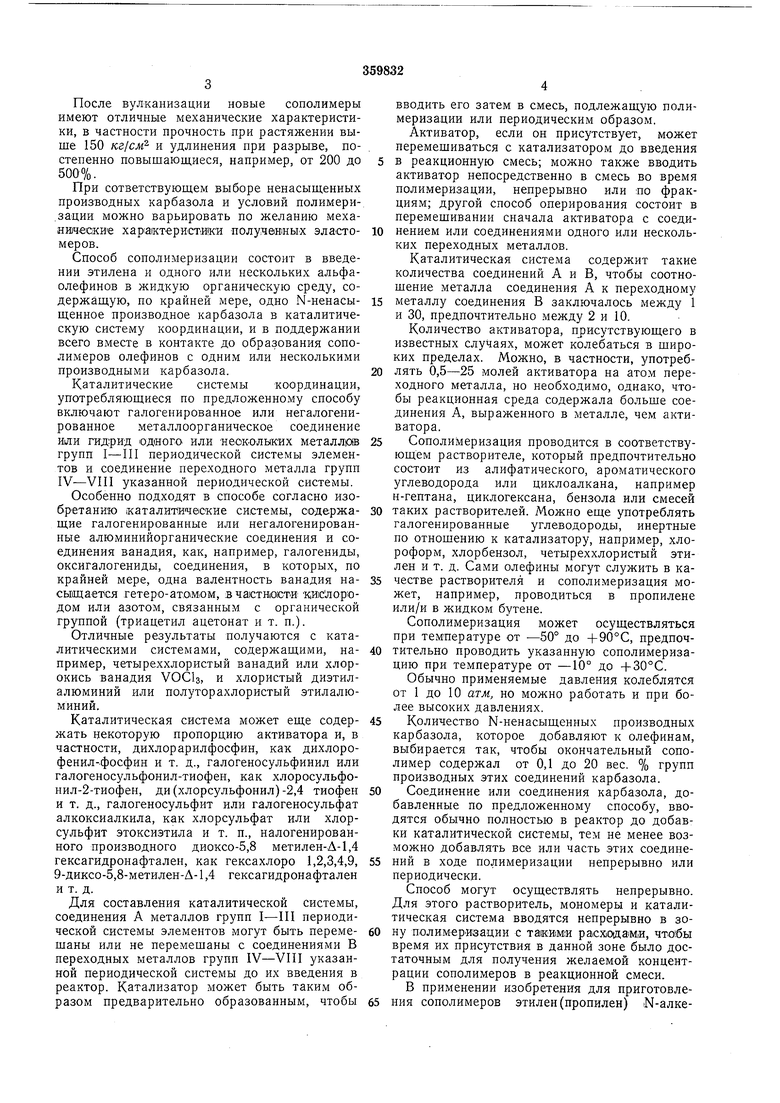

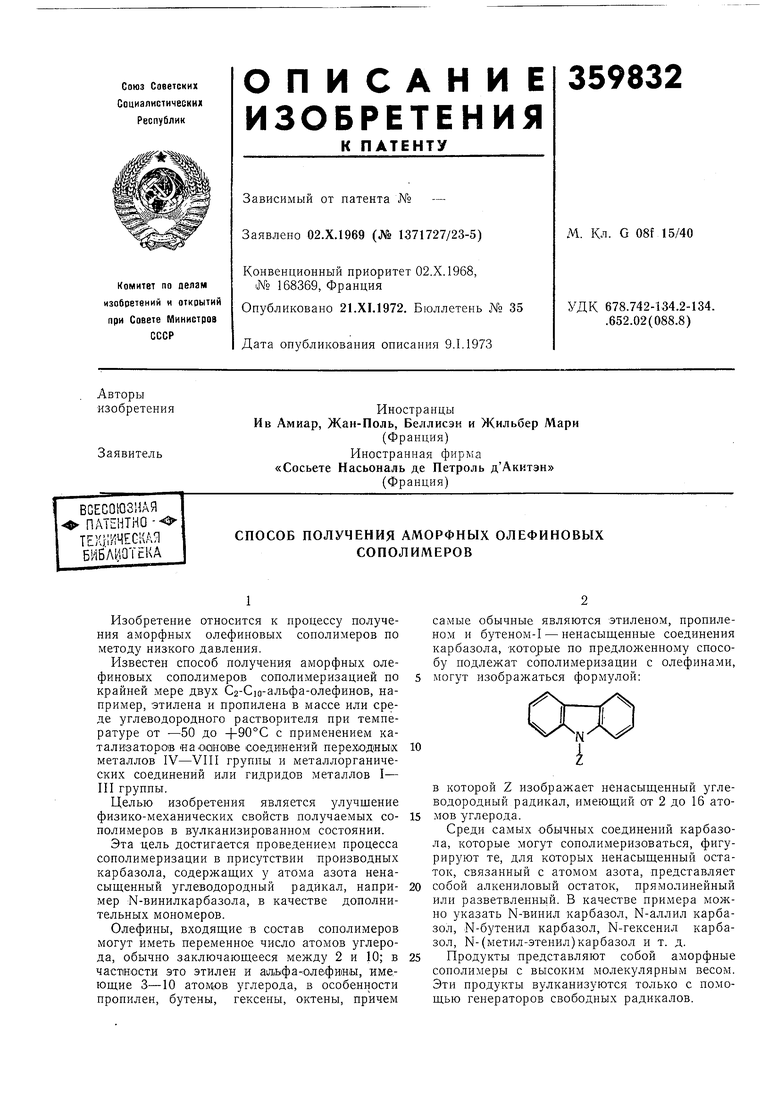

самые обычные являются этиленом, пропиленом и бутеном-1 - ненасыщенные соединения карбазола, которые по предложенному способу подлежат сополимеризации с олефинами, могут изображаться формулой:

10

в которой Z изображает ненасыщенный углеводородный радикал, имеющий от 2 до 16 атомов углерода.

Среди самых обычных соединений карбазола, которые могут сополимеризоваться, фигурируют те, для которых ненасыщенный остаток, связанный с атомом азота, представляет

собой алкениловый остаток, прямолинейный или разветвленный. В качестве примера можно указать N-винил карбазол, N-аллил карбазол, N-бутенил карбазол, N-гексенил карбазол, Ы-(метил-этенил)карбазол и т. д.

После вулканизации новые сополимеры имеют отличные механические характеристики, в частности прочность при растяжении выше 150 KZjcM и удлинения при разрыве, постепенно повышающиеся, например, от 200 до 500%.

При сответствующем выборе ненасыщенных производных карбазола и условий полимери-. зации можно варьировать по желанию механические хар актерИСтикИ получеЕньгх эластомеров.

Способ сополимеризации состоит в введении этилена и одного или нескольких альфаолефинов в жидкую органическую среду, содержащую, по крайней мере, одно N-ненасыщенное производное карбазола в каталитическую систему координации, и в поддержании всего вместе в контакте до образования сополимеров олефинов с одним или несколькими производными карбазола.

Каталитические системы координации, употребляющиеся по предложенному способу включают галогенированное или негалогенированное металлоорганическое соединение или гидрид одного или неокольких м.еталл|01В групп I-III периодической системы элементов и соединение переходного металла групп IV--VIII указанной периодической системы.

Особенно подходят в способе согласно изобретанию каталит1Ические системы, содержащие галогенированные или негалогенированные алюминийорганические соединения и соединения ванадия, как, например, галогениды, оксигалогениды, соединения, в которых, по крайней мере, одна валентность ванадия насыщает ся гетеро-атомом, вчастнюста кисйородом или азотом, связанным с органической группой (триацетил ацетонат и т. п.).

Отличные результаты получаются с каталитическими системами, содержащими, например, четыреххлористый ванадий или хлорокись ванадия VOCb, и хлористый диэтилалюминий или полуторахлористый этилалюминий.

Каталитическая система может еще содержать некоторую пропорцию активатора и, в частности, дихлорарилфосфин, как дихлорофенил-фосфин и т. д., галогеносульфинил или галогеносульфонил-тиофен, как хлоросульфонил-2-тиофен, ди(хлорсульфонил)-2,4 тиофен и т. д., галогеносульфит или галогеносульфат алкоксиалкила, как хлорсульфат или хлорсульфит этоксиэтила и т. п., налогенированного производного диоксо-5,8 метилен-Д-1,4 гексагидронафтален, как гексахлоро 1,2,3,4,9, 9-диксо-5,8-метилен-Д-1,4 гексагидронафтален и т. д.

Для составления каталитической системы, соединения А металлов групп I-П1 периодической системы элементов могут быть перемешаны или не перемещаны с соединениями В переходных металлов групп IV-VIII указанной периодической системы до их введения в реактор. Катализатор может быть таким образом предварительно образованным, чтобы

вводить его затем в смесь, подлежащую полимеризации или периодическим образом.

Активатор, если он присутствует, может перемешиваться с катализатором до введения в реакционную смесь; можно также вводить активатор непосредственно в смесь во время полимеризации, непрерывно или ло фракциям; другой способ оперирования состоит в перемешивании сначала активатора с соединением или соединениями одного или нескольких переходных металлов.

Каталитическая система содержит такие количества соединений А и В, чтобы соотношение металла соединения А к переходному

металлу соединения В заключалось между 1 и 30, предпочтительно между 2 и 10.

Количество активатора, присутствующего в известных случаях, может колебаться в широких пределах. Можно, в частности, употреблять 0,5-25 молей активатора на атом переходного металла, но необходимо, однако, чтобы реакционная среда содержала больше соединения А, выраженного в металле, чем активатора.

Сополимеризация проводится в соответствующем растворителе, который предпочтительно состоит из алифатического, ароматического углеводорода или циклоалкана, например н-гептана, циклогексана, бензола или смесей

таких растворителей. Можно еще употреблять галогенированные углеводороды, инертные по отношению к катализатору, например, хлороформ, хлорбензол, четыреххлористый этилен и т. д. Сами олефины могут служить в качестве растворителя и сополимеризация может, например, проводиться в пропилене или/и в жидком бутене.

Сополимеризация может осуществляться при температуре от 50° до + 90°С, предпочтительно проводить указанную сополимеризацию при температуре от -10° до -f 30°С.

Обычно применяемые давления колеблятся от 1 до 10 атм, но можно работать и при более высоких давлениях.

Количество N-ненасыщенных производных карбазола, которое добавляют к олефинам, выбирается так, чтобы окончательный сополимер содержал от 0,1 до 20 вес. % групп производных этих соединений карбазола.

Соединение или соединения карбазола, добавленные по предложенному способу, вводятся обычно полностью в реактор до добавки каталитической системы, тем не менее возможно добавлять все или часть этих соедипеНИИ в ходе полимеризации непрерывно или периодически.

Способ могут осуществлять непрерывно. Для этого растворитель, мономеры и каталитическая система вводятся непрерывно в зону полямержации с такими paicxioaaiMH, время их присутствия в данной зоне было достаточным для получения желаемой концентрации сополимеров в реакционной смеси. В применении изобретения для приготовленилкарбазол нижний предел содержания этилена не. определяющий, IHO вержний предел должен быть предпочтительно в 75 вес. % для избежания кристалличности типа полиэтилена. Что касается содержания альфа-олефинов в аморфных сополимерах, то оно может колебаться от 5 до 75 вес. % Содержание N-алкенилкарбазола в сополимере может колебаться между 0,1 до 20 вес. % и оно предпочтительно будет заключаться между 1 и 15 вес. %.

В применении сополимеризации реакционная среда лишена свободного кислорода путем пропускания инертного газа, как азот, аргон и т. д. до полимеризации.

Продолжительность сополимеризации обычно изменяется с операционными условиями. Она чаще всего заключается между 30 мин и 3 час.

В конце операции разрушают катализатор известным образом, и сополимер выделяется из раствора путем коагуляции спирта, перегонкой с водяным паром раствора или любым другим методом, позволяющим выделять полимер из растворов, содержащих его.

Пример 1. Сополимеризация проводится в цилиндрическом реакторе из стекла, с внутренним диаметром от 10 см и емкостью в 1000 мл, снабжённом мешалкой и трубками для входа и выхода газа. Цилиндр погружнется в термостатическую ванну, поддерживаемую при -f 20°С. Впускная труба газа достигает дна цилиндрического реактора и заканчивается распределительным кольцом диаметром в 8 см.

В реактор, поддерживаемый под атмосферой азота, вводят 700 мл безводного н-гептана и 25 миллимолей 1В И1НИЛ1ка1рба:зола.

По впускной трубе газа вводят газовую смесь пропилена и этилена в молярном соотношении 2: 1, причем данная смесь циркулирует в количестве 99 нормальных л/час.

В две ампулы над реактором вводят отдельно путем сифонирования под давлением азота соответственно 1 миллимоль четыреххлОрИСтого ванадия IB 30 мл |беав1од ог|0 iH-irenтана и 6 миллимолей однохлористого диэтилалюминия (С2Н5)2А1С1 в 30 мл безводного н-гептана.

Газовая смесь этилена и пропилена вводится и выпускается непрерывно с расходом в 99 нормальных л/час. Оба компонента катализатора вводятся отдельно по каплям в реактор, причем введение проводится в 15 мин. Через 50 мин после начала впускания катализатора останавливают реакцию и добавляют 20 мл изопропилового спирта, содержащего 0,2 г антиоксиданта «Wing-Stay Т. Образовавшийся продукт очищается и коагулируется в изопропиловом спирте. После вакуумной сущки этого полимера получают 32 г твердого продукта, аморфного по отношению к рентгеновским лучам, имеющего вид невулканизованного эластомера,

Содержание этилена в тройном полимере 47 вес. %, его молекулярный вес около 130000 и содержание в нем N-винилкарбазола 7,5 вес. %.

Вулканизация:

В валковом смесителе перемешивают 100 вес. ч. полученного сополимера с 60 ч. сажи HAF, 5 ч. окиси цинка, 0,32 ч. серы и 6,75 ч. 40% перекиси дику.мила.

Смесь нагревается при 160°С в течение часа в прессе.

Характеристики вулканизованного продукта:

Прочность при растяжении209 кг/см

Удлинение при разрыве360%

Модуль эластичности при 300%

удлинении167 кг/см

Твердость по ШОРУ А84

Отскок37 %.

Пример 2. Операционный метод тот же, что и в примере 1, но вводят только 12,5 милли.молей Ы-винилкарбазола.и длительность реакции только 40 лшн.

После вакуумной сушки получают 29 г твердого продукта, аморфного по отношению к рентгеновским лучам, имеющего вид невулканизованного эластомера. Содержание этилена в тройном полимере 45 вес. % и содержание N-винилкарбазола 4,8 вес. %.

Тройной полимер взлканизуется, как в примере 1.

Характеристики вулканизованного продукта:

Прочность при растяжении204 кг/см

Удлинение при разрыве370%

Модуль эластичности при 300%

удлинении155 кг/слг

Твердость по ШОРУ А78

Отскок41%.

Пример 3. Тот же операционный метод, что и в примере 1, но реакция проводится при 0°С и применяют в качестве компонентов каталитической системы 0,5 .миллимоля .хлорокиси ванадия VOCls и 4 миллимоля полуторахлористого этилалюминия (1)(С2Н5)зС1з.

После вакуумной сушки полученного поли.мера получают 32 г твердого продукта, аморфного по отношению к рентгеновским лучам, имеющего вид невулканизованного эластомера.

Содержание этилена в тройном полимере - 47 вес. %, его молекулярный вес около 215 000 и содержание N-винилкарбазола 7,2 вес. %.

Этот тройной полимер затем вулканизуется, как в примере 1.

Характеристики вулканизованного продукта:

Прочность при растяжении200 кг/см

Удлинение при разрыве310%

Модуль эластичности при 300%

удлинении190 кг/см

Твердость по ШОРУ А85 После вакуумной сушки полученного продукта получают 30,5 г тройного полимера с содержанием этилена 45 вес. % и содержанием винилкарбазола 4,75 вес. %; этот тройной полимер затем вулканизуется как в примере 1. Характеристики вулканизованного продукта: Прочность при растяжении208 кг/сж Удлинение при разрыве340% Модуль эластичности при 300% 176 кг/сж2 удлинении Твердость по ШОРУ А 80 Отскок Пример 5. Операционный метод тот же, что и в примере 1, но используют в качестве компонентов каталитической системы один миллимоль четыреххлористого ванадия и 3 миллимоля н-тригексил алюминия (н-СбН1з)зА1 и длительность реакци ограничивается 40 мин. После вакуумной сушки полученного продукта получают 13 г тройного полимера с высоким молекулярным весом 800 000, с содержанием N-винилкарбазола 10,2 вес. %. Пример 6. Повторяют операционный метод примера 1, замещая пропилен бутеном-1 и употребляя каталитическую систему, содержащую 1 миллимоль хлорокиси ванадия (VOCls) и 7,5 миллимолей однохлористого диэтилалюминия, причем оба компонента катализатора вводятся отдельно по каплям в течение часа. Через 20 мин после окончания впускания катализаторов реакция останавливается вводом 50 мл изопропилового спирта. Перемешивают в течение 30 минут и коагулируют полимер 500 мл изопропилового спирта. Получают 7 г смеси полимеров, которую подвергают горячему фракционированию в нормальном гептане. Растворимая часть, представляющая собой 5,5 г, является сополимером этилен(бутен-) Ы-винилкарбазолом, содержащим 52 вес. % бутен-1 и 1,8 вес. % винилкарбазола. Нерастворимая часть в гептане состоит почти исключительно из гомополимера N-винилкарбазола. Пример 7. Повторяют операционный метод примера 1, замещая винилкарбазол N-алЛ|ИЛ1юарбаэолом и лродолжая реакцию IB течение 2 час. Получают 38 г сополимера этилен (пропилен)-аллилкарбазола, содержащего 45 вес. % этилена и 2,4 вес. % N-аллилкарбазола. Этот сополимер, аморфный к рентгеновским лучам, и он имеет вид невулканизованного эластомера. Пример 8. Операционный метод тот же, что и в примере 6, но N-винилкарбазол замещается N-аллилкарбазолом. Получают 9,5 г сополимера этилен (буте«-1)-,аллилка,рбазол, содержащего 55 вес. % бутен-1 и 1,4 вес. % N-аллилкарбазола. Предмет изобретения Способ получения аморфных олефиновых сополимеров сополимеризацией по крайней мере двух С2-С1о-альфа-олефинов, например, этилена и пропилена, в массе или среде углеводородного растворителя при температуре от -50 до -f-90°C с применением катализаторов на основе соединений переходных металлов IV-VIII группы и металлоорганических соединений или гидридов металлов I- III группы, отличающийся тем, что, с целью улучшения физико-механических свойств получаемых сополимеров в вулканизованном состоянии, процесс сополимеризаци проводят в присутствии производных карбазола, содержащих у атома азота ненасыщенный углеводородный радикал, например N-винилкарбазола, в качестве дополнительных мономеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аморфных олефиновых сополимеров | 1974 |

|

SU576048A3 |

| Способ получения аморфных олефиновых сополимеров | 1974 |

|

SU566526A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ДИЕНАМИ | 1969 |

|

SU250053A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВУЛКАНИЗУЕМЫХ ЭЛАСТОМЕРОВ | 1967 |

|

SU204944A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU324751A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2088596C1 |

| Способ получения олефиновых сополимеров | 1972 |

|

SU477630A1 |

| Смазочное масло | 1975 |

|

SU665814A3 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 1973 |

|

SU381222A1 |

Авторы

Даты

1972-01-01—Публикация