ченный до тонкого порошка материал подложки вводят в жидкую фазу реакционной среды во взвешенном состоянии. В большинстве случаев максимальное количество катализатора, кторый находится в жидкой фазе во взвешенном состоянии, 1-50%.

Водород вводят в реакционный аппарат в избыточном количестве по отношению к стехиометрическому.

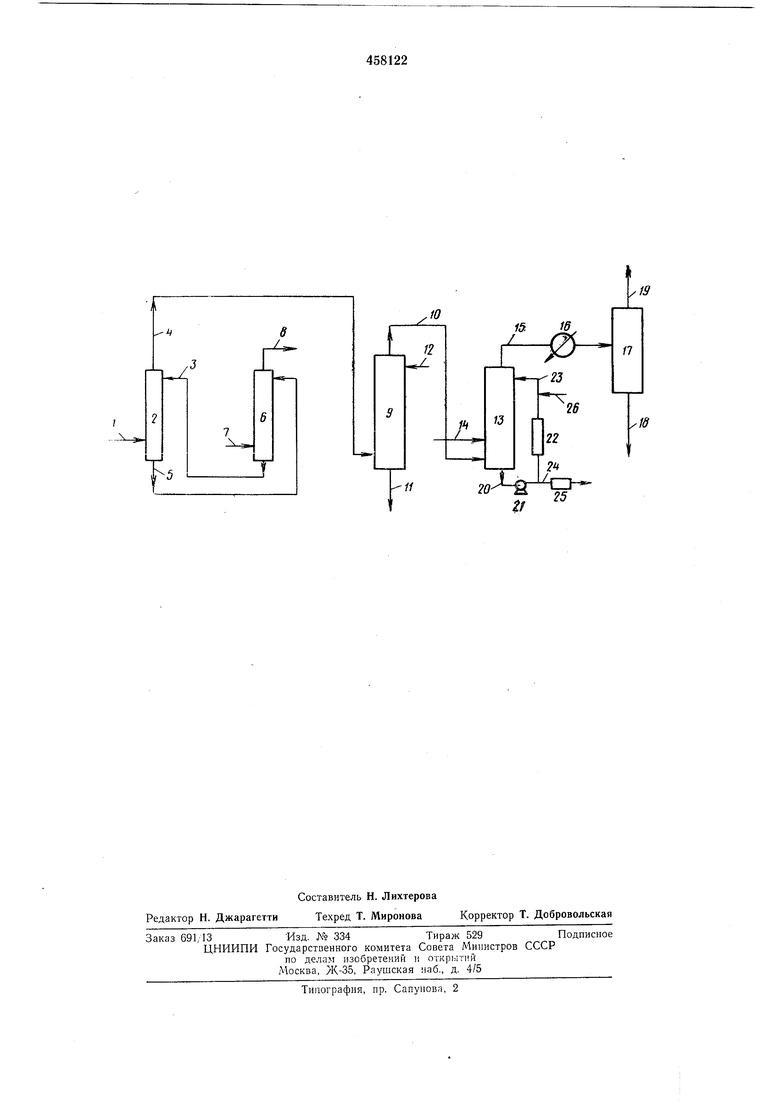

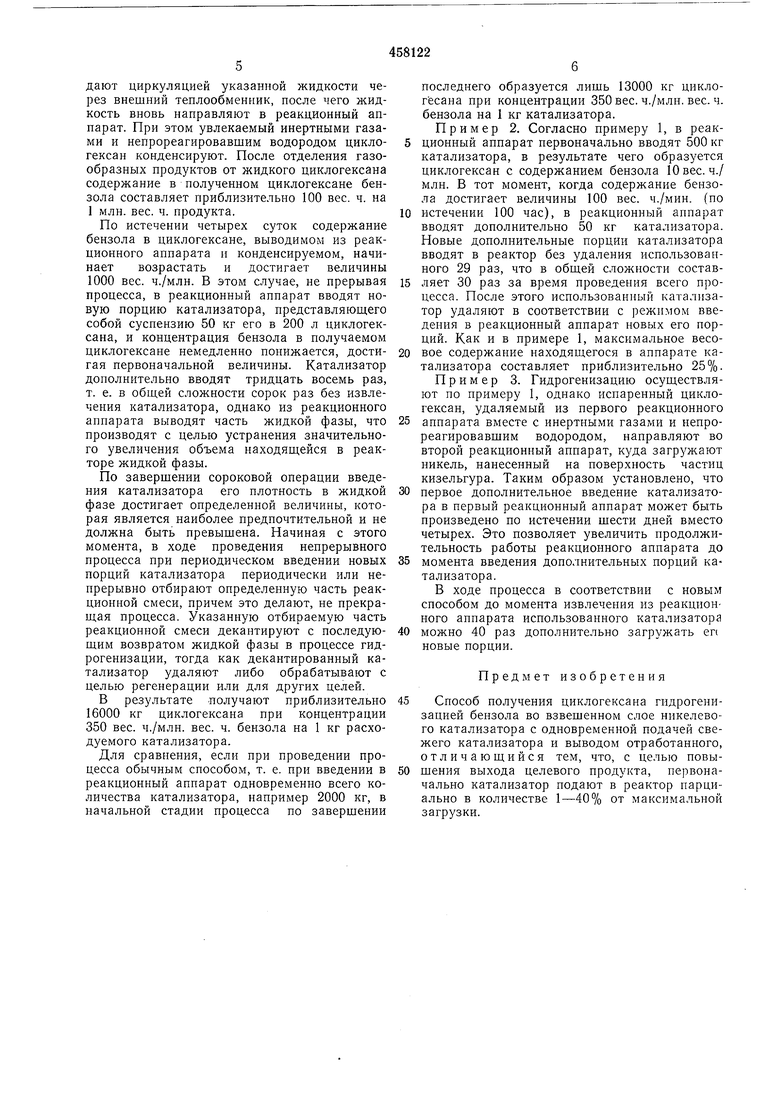

На чертеже дана схема устройства для гидрирования бензола, когда процесс очистки проводится в две стадии (это один из вариантов устройства, с помощью которого можно реализовать описываемый способ).

По трубопроводу 1 в аппарат 2 вводят гидрирующую газообразную смесь для контактирования с абсорбирующим маслом, которое поступает по трубопроводу 3. Газообразную смесь, очищенную от содержащихся в ней пентана и более тяжелых углеводородов, выводят по трубопроводу 4. Использованное масло из этого аппарата через патрубок 5 направляют в аппарат 6, где регенерируют насыщенное углеводородами масло, впуская в аппарат по трубопроводу 7 поток водяного пара.

Абсорбированные маслом продукты удаляют из верхнего участка аппарата 6 по трубопроводу 8, тогда как регенерированное масло направляют на рециркуляцию и по патрубку 3 вновь возвращают в аппарат 2.

Удаленную из аппарата 2 гидрирующую газообразную смесь переводят в аппарат 9, где происходит контактирование ее с жидким циклогексаном, подаваемым сюда по трубопроводу 10. При этом увлекаемый газообразной смесью нар масла полностью задерживается циклогексаном.

«Обезмасленную гидрирующую газообразную смесь удаляют из аппарата 9 по трубопроводу 10. Вполне очевидно, что такая смесь содержит в своем составе некоторое количество паров циклогексана.

Образующуюся в ходе последней операции смесь масла и циклогексана выводят из аппарата по патрубку 11. Количество цпклогексана, вытекающего из аппарата но этому патрубку, которое восполняют введением его дополнительной порции через патрубок 12, в большинстве случаев не превышает 0,5% от количества циклогексана, накапливающегося в качестве готового продукта во время его синтеза.

Для гидрогенизации жидкого бензола, который подают в реакционный аппарат 13 по трубопроводу 14, в этот аппарат по трубопроводу 10 вводят гидрогенизационную газообразную смесь. Процесс ведут в жидкой фазе в присутствии катализатора, находящегося во взвешенном состоянии, в качестве которого можно использовать, например, скелетный никелевый катализатор (никель Ренея). Готовые продукты, а также оставшиеся не превращенными реагенты выводят из аппарата в парообразном состоянии через трубопровод 15

и вместе с другими примесями подают в теплообменник 16, где указанные соединения охлаждают. В результате происходит конденсация неочищенного циклогексана. После этого соединения направляют в сепаратор 17, откуда сконденсировавшийся циклогексан удаляют но патрубку 18, а остальные соединения в газообразномсостоянии - по патрубку 19. Неочищенный циклогексан полностью очищают далее дистилляцией, вследствие чего достигается, с одной стороны, выделение очень чистого циклогексана, а с другой - получение углеводородов низкого молекулярного веса, молекулы которых содержат менее

5 атомов углерода, а также таких углеводородов, молекулярный вес которых превышает молекулярный вес циклогексана, выделяемого в сепараторе. Трубопровод 20 служит для отвода из реакционного аппарата жидкой фазы, которую откачивают с помощью насоса 21 и нагнетают во внешний холодильник 22, откуда охлажденную жидкость вновь возвращают по патрубку 23 в аппарат 13.

Через отводной патрубок 24 отбирают определенное количество жидкой фракции, которую выводят из реактора по трубопроводу 20, и направляют затем в фильтр 25 для отделения от жидкости твердых частиц катализатора.

Новые порции катализатора вводят в реакционный аппарат через натрубки 23 и 26. Дополнительный реактор для проведения заключительной стадии реакции устанавливают

между основным реакционным аппаратом 13 и теплообменником 16.

Пример 1. В реакционный аппарат емкостью 18 м загружают 10 м циклогексана, вводят туда же газ, содержащий 70% На и

создают в аппарате давление 40 кг/см, причем температура исходной реакционной среды 20°С.

Вышеуказанный газ, поступающий из устройства для риформинга, очищают в две стадии: на первой он контактирует с фракцией углеводородов, средний молекулярный вес которых 144, а на второй - циклогексаном.

Газ, очищенный с использованием тяжелых углеводородов содержит, помимо водорода,

концентрация которого 70 об. %, 21% метана, 6% этана, 2% пропана, 1% бутана и 10 частей на 1 млн. об. ч. углеводородов, молекулы которых содержат 5 атомов углерода. Этот газ поступает в реакционный аппарат со скоростью 5000 в пересчете на нормальные условия, после чего туда же вводят 50 кг никеля Ренея в виде порошка, находящегося во взвещенном состоянии в 200 л циклогексана.

Затем в реакционный аппарат вводят жидкий бензол, содержащий серу концентрацией 1 вес. ч. на 1 млн. вес. ч. бензола, со скоростью 3 . В соответствии с приведенной на чертеже

технологической схемой жидкую фазу охлаждают циркуляцией указанной жидкости через внешний тенлообменник, после чего жидкость вновь направляют в реакционный аппарат. При этом увлекаемый инертными газами и непрореагировавшим водородом циклогексан конденсируют. После отделения газообразных продуктов от жидкого циклогексана содержание в полученном циклогексане бензола составляет приблизительно 100 вес. ч. на 1 млн. вес. ч. продукта.

По истечении четырех суток содержание бензола в циклогексане, выводимом из реакционного аппарата и конденсируемом, начинает возрастать и достигает величины 1000 вес. ч./млн. В этом случае, не прерывая процесса, в реакционный аппарат вводят новую порцию катализатора, представляющего собой суспензию 50 кг его в 200 л циклогексана, и концентрация бензола в получаемом циклогексане немедленно понижается, достигая первоначальной величины. Катализатор дополнительно вводят тридцать восемь раз, т. е. в общей сложности сорок раз без извлечения катализатора, однако из реакционного аппарата выводят часть жидкой фазы, что производят с целью устранения значительного увеличения объема находящейся в реакторе жидкой фазы.

По завершении сороковой операции введения катализатора его плотность в жидкой фазе достигает определенной величины, которая является наиболее предпочтительной и не должна быть превышена. Начиная с этого момента, в ходе проведения непрерывного процесса при периодическом введении новых порций катализатора периодически или непрерывно отбирают определенную часть реакционной смеси, причем это делают, не прекращая процесса. Указанную отбираемую часть реакционной смеси декантируют с последующим возвратом жидкой фазы в процессе гидрогенизации, тогда как декантированный катализатор удаляют либо обрабатывают с целью регенерации или для других целей.

В результате получают приблизительно 16000 кг циклогексана при концентрации 350 вес. ч./млн. вес. ч. бензола на 1 кг расходуемого катализатора.

Для сравнения, если при проведении процесса обычным способом, т. е. при введении в реакционный аппарат одновременно всего количества катализатора, например 2000 кг, в начальной стадии процесса по завершении

последнего образуется лишь 13000 кг циклогесана при концентрации 350 вес. ч./млн. вес. ч. бензола на 1 кг катализатора.

Пример 2. Согласно примеру 1, в реакционный аппарат первоначально вводят 500 кг катализатора, в результате чего образуется циклогексан с содержанием бензола 10 вес. ч./ млн. В тот момент, когда содержание бензола достигает величины 100 вес. ч./мин. (по

истечении 100 час), в реакционный аппарат вводят дополнительно 50 кг катализатора. Новые дополнительные порции катализатора вводят в реактор без удаления использованного 29 раз, что в общей сложности составляет 30 раз за время проведения всего процесса. После этого использованный катализатор удаляют в соответствии с режимом введения в реакционный аппарат новых его порций. Как и в примере 1, максимальное весовое содержание находящегося в аппарате катализатора составляет приблизительно 25%. Пример 3. Гидрогенизацию осуществляют по примеру 1, однако испаренный циклогексан, удаляемый из первого реакционного

аппарата вместе с инертными газами и непрореагировавшим водородом, направляют во второй реакционный аппарат, куда загружают никель, нанесенный на поверхность частиц кизельгура. Таким образом установлено, что

первое дополнительное введение катализатора в первый реакционный аппарат может быть произведено по истечении шести дней вместо четырех. Это позволяет увеличить продолжительность работы реакционного аппарата до

момента введения дополнительных порций катализатора.

В ходе процесса в соответствии с новым способом до момента извлечения из реакционного аппарата использованного катализатора

можно 40 раз дополнительно загружать еп новые порции.

Предмет изобретения

Способ получения циклогексана гидрогенизацией бензола во взвешенном слое никелевого катализатора с одновременной подачей свежего катализатора и выводом отработанного, отличающийся тем, что, с целью повышения выхода целевого продукта, первоначально катализатор подают в реактор парциально в количестве 1-40% от максимальной загрузки.

I/

Гг

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2405764C2 |

| СПОСОБ ОЧИСТКИ ФРАКЦИИ, СОДЕРЖАЩЕЙ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ, ОТ СЕРЫ | 1973 |

|

SU386519A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1989 |

|

RU2014318C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| ГИДРОГЕНИЗАЦИЯ БЕНЗОЛА ДЛЯ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНА | 2000 |

|

RU2235086C2 |

| СПОСОБ ГИДРИРОВАНИЯ БЕНЗОЛА, СМЕСЕЙ БЕНЗОЛА И ТОЛУОЛА, СМЕСЕЙ БЕНЗОЛА И КСИЛОЛА, ИЛИ ИЗОМЕРНОЙ СМЕСИ КСИЛОЛА, ИЛИ СМЕСЕЙ БЕНЗОЛА, ТОЛУОЛА И КСИЛОЛА, ИЛИ ИЗОМЕРНОЙ СМЕСИ КСИЛОЛА, СОДЕРЖАЩИХ СЕРНИСТЫЕ АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ, И СПОСОБ ИХ ДЕСУЛЬФИРОВАНИЯ | 2006 |

|

RU2404950C2 |

| СПОСОБ ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ ЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2196123C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ ИЛИ НАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1988 |

|

RU2068402C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ПОТОКА ГИДРООБРАБОТКИ | 2011 |

|

RU2531589C1 |

Авторы

Даты

1975-01-25—Публикация

1968-03-22—Подача