1

Изоб,ретеН|Ие относится к роторным npeccaiM для непрерывного отжима жидкости из материала и может быть использовано в пищевой, химической и других отраслях промышленности.

Известен роторный пресс непрерывного действия, содержащий кольцеобразный корпус, закрепленный па раме и снабженный кронштейном, несущим центральную плиту. Периферийная поверхность плиты выполнена округлой, а в теле ее выполнено сквозное отверстие. Снаружи к корпусу прикреплен кронштейн квадратной формы. Внутри корпуса размещены конические перфорированные диски, имеющие ступпцы с приводными звездочками, установленными на валах. Внутренние концы валов соединены шарнирно внутри сквозного отверстия плиты при помощи центрального пальца, закрепленного в плите. Паружпые концы валов выведены через прорези квадратного кронштейна и снабжены тягами. При вращении дисков исходный материал попадает в наиболее широкую часть V-образного зазора между ними и вращается вместе с диска;ми. По мере уменьшения ширины V-образного зазора происходит отжим материала и отделение жидкости. Конструкция обеспечивает возможность регулирования величины V-образпого зазора, благодаря ч&му для отжима

могут быть использованы материалы с различными свойствами.

Однако в известно1М прессе усилие на дисках развивается не только по линии максимального сближения, а по всей поверхности, вследствие чего изгибающий момент, действующий на опорную конструкцию диска, действует не только в плоскости вал-тяга, но и имеет составляющую, перпендикулярную указанной плоскости и проходящую через вал. Эта составляющая создает значительные изгибающие нагрузки на центральный палец, что может привести к заклиниванию дисков. Цель изобретения - разгрузить центральную плиту от этих усилий и обеспечить тем самым прочность и надежность работы конструкции.

Для этого предлагаемый пресс снабжен рычагами, выполненными из угловых кронштейнов, свободные концы которых шарнирно соединены с корпусом, причем одни кронштейны расположены в плоскости, проходящей через взаимно пересекающиеся оси валов, и имеют приспособление для их соедипепия и регулирования их положения, а другие кронштейны расположены в плоскостях, проходяших через оси валов и ось центрального пальца, и соединены шарнирно один с другим при помощи щтыря, закрепленного на корпусе и располол енного по оси центрального пальца.

При работе такой конструкции нагрузки, которые действуют по всей поверхности дисков и которые можйо разложить на две взаимно перпендикулярйые составляющие, полиостью воспринимаются шарнирными опорами иа свободных концах рычагов. Это обеспечивает разгрузку центральной илиты и исключает заклинивание дисков.

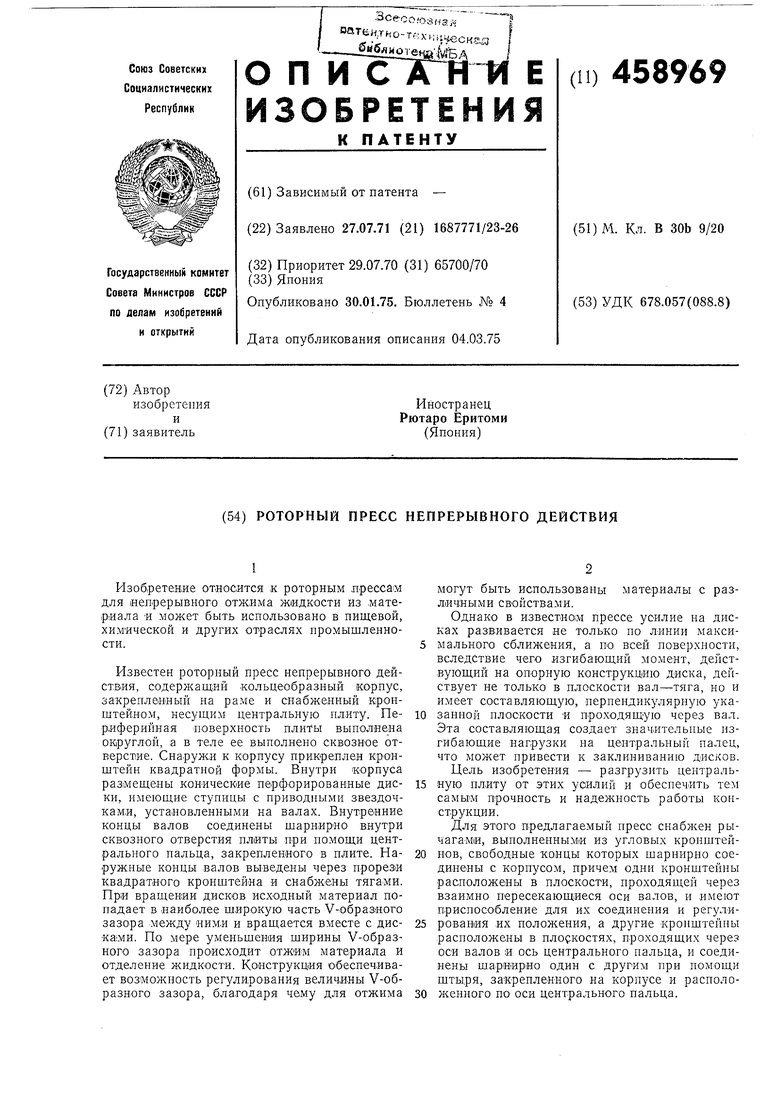

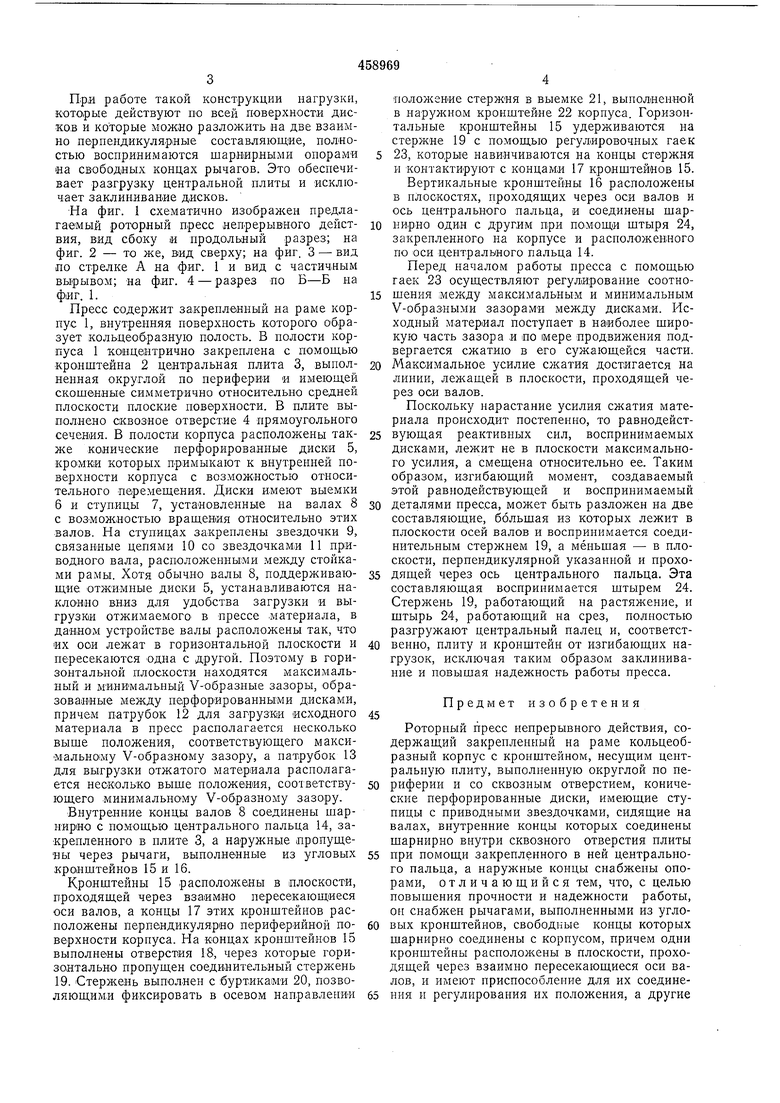

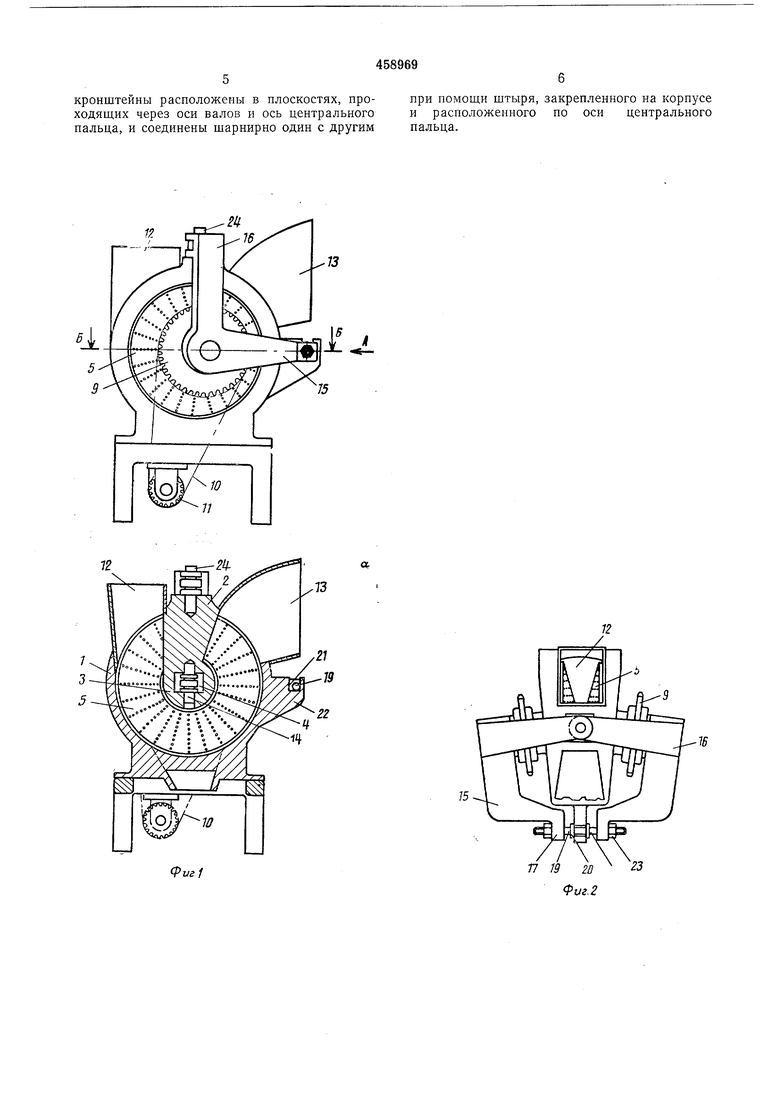

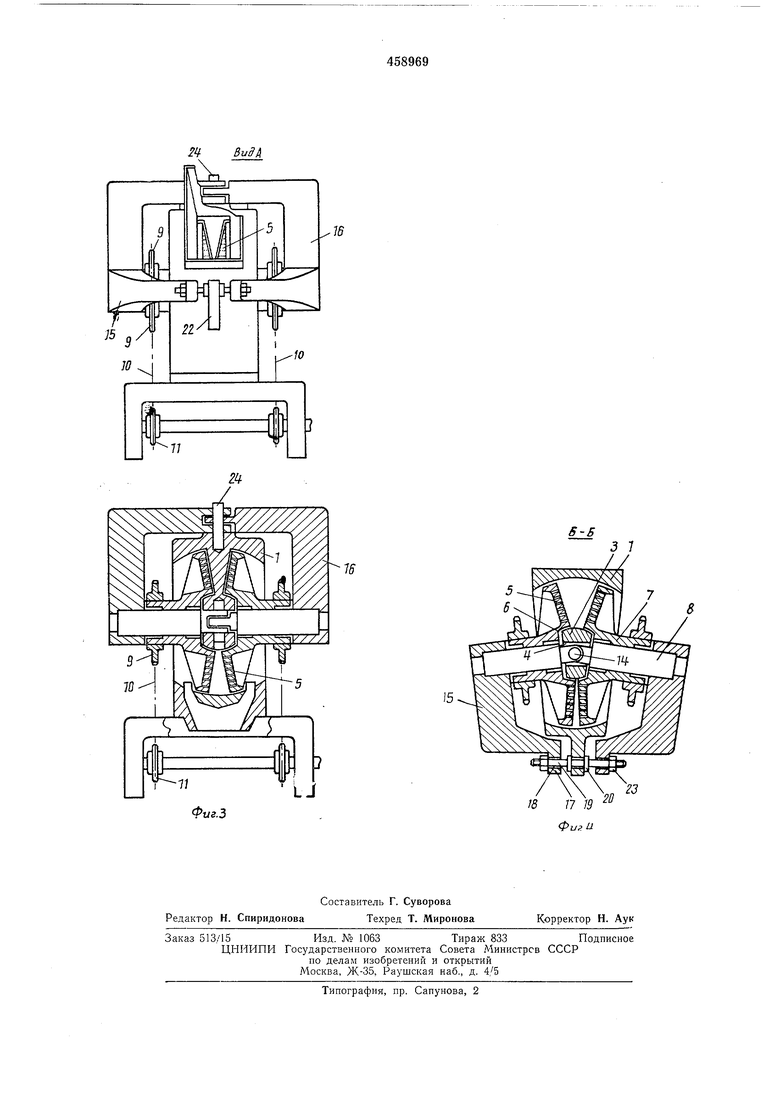

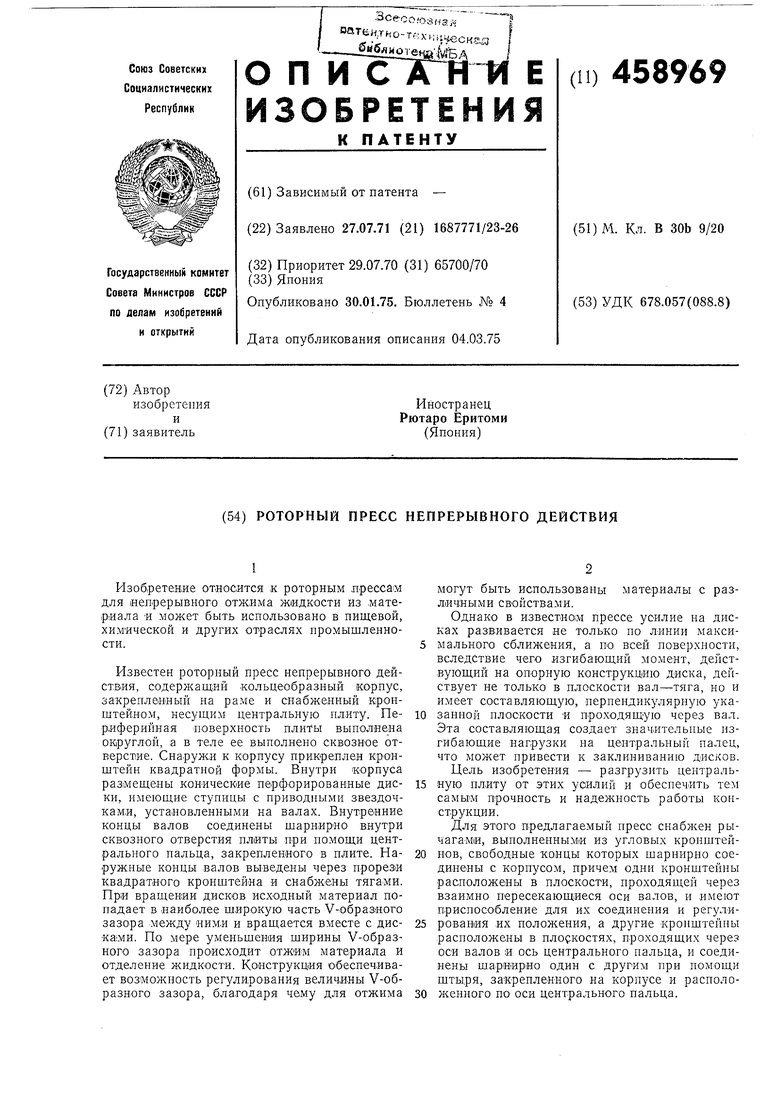

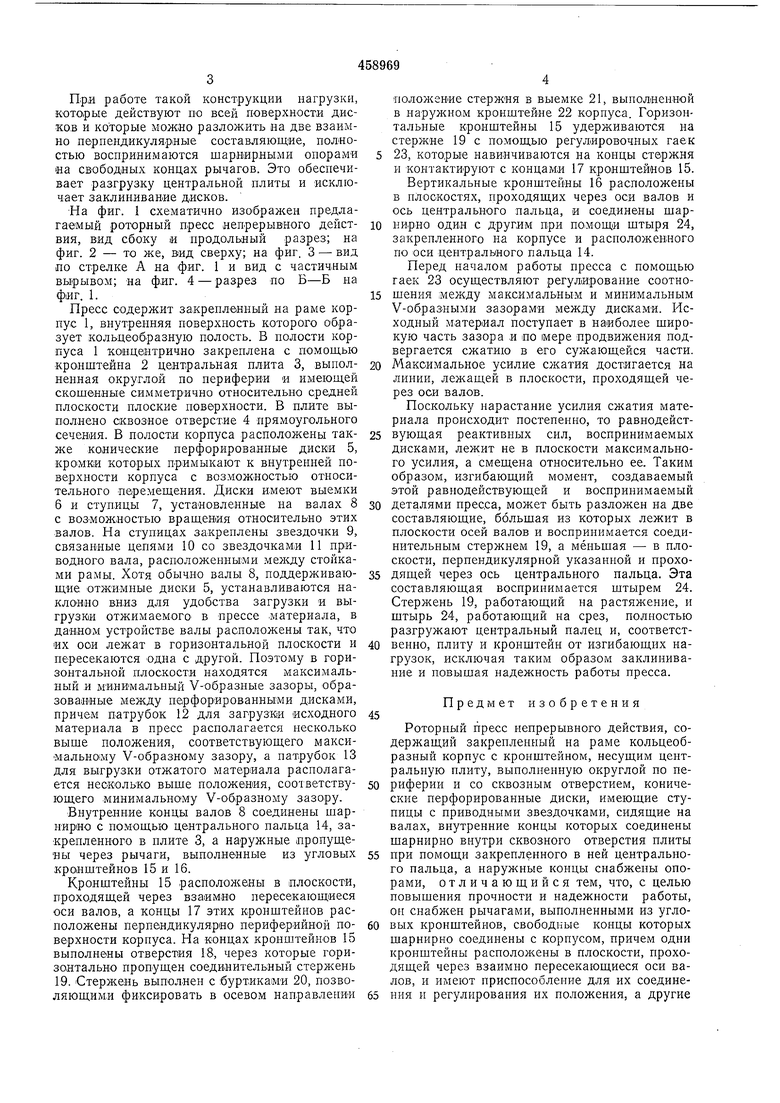

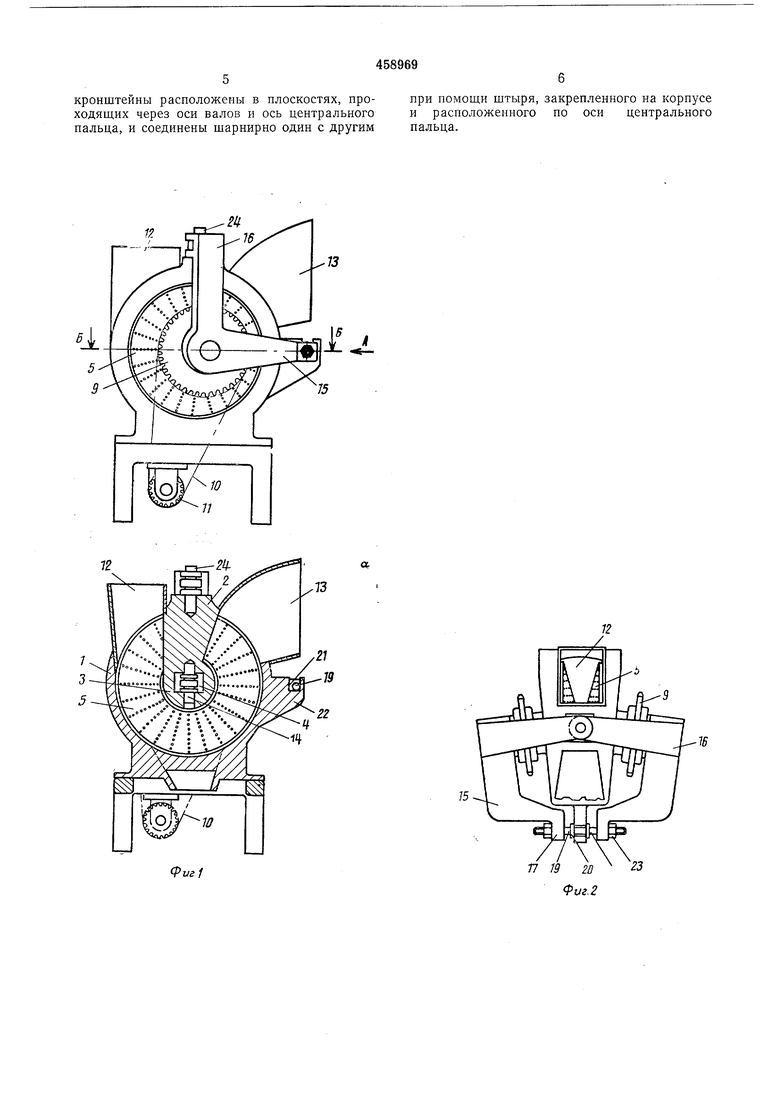

На фиг. 1 схематично изображен предлагаемый роторный пресс непрерывного действия, вид сбоку и продольный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 1 и вид с частичным вырывом; на фиг. 4 - разрез по Б-Б на фйг. 1.

Пресс содержит закрепленный на раме корпус 1, внутренняя поверхность которого образует кольцеобразную полость. В полости корпуса 1 концентрично закреплена с помощью кронштейна 2 центральная плита 3, выполненная округлой по периферии и имеющей скошенные симметрично относительно средней плоскости плоские пове-рхности. В плите выполнено сквозное отверстие 4 прямоугольного сечения. В полости корпуса расположены также конические перфорированные диски 5, кромки которых примыкают к внутренней поверхности корпуса с возможностью относительного перемещения. Диски имеют выемки 6 и ступицы 7, установленные на валах 8 с возможностью вращения относительно этих валов. На ступицах закреплены звездочки 9, связанные цепями 10 со звездочками И приводного вала, расположенными между стойками рамы. Хотя обычно валы 8, поддерживающие отжимные диски 5, устанавливаются наклонно вниз для удобства загрузки и выгрузки отжимаемого в прессе -материала, в данном устройстве валы расположены так, что их оси лежат в горизонтальной плоскости и пересекаются одна с другой. Поэтому в горизонтальной плоскости находятся максимальный и минимальный V-образные зазоры, образованные между парфорярованными дисками, причем патрубок 12 для загрузки исходного материала в пресс располагается несколько выше положения, соответствующего максиМально1му V-образному зазору, а патрубок 13 для выгрузки отжатого материала располагается несколько выше положения, соответствующего минимальному V-образному зазору.

Внутренние концы валов 8 соединены шарнирно с помощью центрального пальца 14, закрепленного в плите 3, а наружные пропущены через рычаги, выполненные из угловых кронщтейнов 15 и 16.

Кронштейны 15 распололсены в плоскости, проходящей через взаимно пересекающиеся оси валов, а концы 17 этих кронщтейнов расположены перпендикулярно периферийной поверхности корпуса. На концах кронштейнов 15 выполнены отверстия 18, через которые горизонтально пропущен соединительный стерл ень 19. Стержень выполнен с буртиками 20, позволяющими фиксировать в осевом направлении

положение стержня в выемке 21, выполненной в наружном кронштейне 22 корпуса. Горизонтальные кронштейны 15 удерживаются на стержне 19 с помощью регулировочных гаек 5 23, которые навинчиваются на концы стержня и контактируют с концами 17 кронщтейнов 15. Вертикальные кронштейны 16 расположены в плоскостях, проходящих через оси валов и ось центрального пальца, и соединены щар0 нирно один с другим при ПО|МОЩ|И щтыря 24, закрепленного на корпусе и расположенного по оси центрального пальца 14.

Перед началом работы пресса с помощью гаек 23 осуществляют регулирование соотношения между максимальным и минимальным V-образными зазорами между дисками. Исходный м.атериал поступает в наиболее широкую часть зазора и по мере продвижения подвергается сжатию в его сужающейся части.

0 А аксимальное усилие сжатия достигается на линии, лежащей в плоскости, проходящей через оси валов.

Поскольку нарастание усилия сжатия материала происходит постепенно, то равнодействующая реактивных сил, воспринимаемых дисками, лежит не в плоскости максимального усилия, а смещена относительно ее. Таким образом, изгибающий момент, создаваемый этой равнодействующей и воспринимаемый

0 деталями пресса, может быть разложен на две составляющие, ббльшая из которых лежит в плоскости осей валов и воспринимается соединительным стержнем 19, а меньшая - в плоскости, перпендикулярной указанной и проходящей через ось центрального пальца. Эта составляющая воспринимается щтырем 24. Стержень 19, работающий на растяжение, и штырь 24, работающий на срез, полностью разгружают центральный палец и, соответственно, плиту и кронштейн от изгибающих нагрузок, исключая таким образом заклинивание и повышая надежность работы пресса.

Предмет изобретения

Роторный пресс непрерывного действия, содержащий закрепленный на раме кольцеобразный корпус с кронштейном, несущим центральную плиту, выполненную округлой по периферии и со сквозным отверстием, конические перфорированные диски, имеющие ступицы с приводными звездочками, сидящие на валах, внутренние концы которых соединены шарнирно внутри сквозного отверстия плиты

при помощи закрепленного в ней центрального пальца, а наружные концы снабжены опорами, отличающийся тем, что, с целью повышения прочности и надежности работы, он снабжен рычагами, выполненными из угловых кронщтейнов, свободные концы которых шарнирно соединены с корпусом, причем одни кронштейны расположены в плоскости, проходящей через взаимно пересекающиеся оси валов, и имеют приспособление для их соединекия и регулирования их положения, а другие 5 кронштейны расположены в плоскостях, проходяш,их через оси валов и ось центрального пальца, и соединены шарнирно один с другим 6 при помощи штыря, закрепленного на корпусе и расположенного по оси центрального пальца.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ОБРЕЗКИ БОТВЬ[ И КОРНЕЙ ПЛОДОВ РАСТЕНИЙ, НАПРИМЕР ЛУКА | 1969 |

|

SU239164A1 |

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

| РЕВОЛЬВЕРНЫЙ ПРЕСС | 1992 |

|

RU2046718C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1973 |

|

SU406385A1 |

| Машина для формования стельки и прикрепления ее к следу колодки | 1982 |

|

SU1321359A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| Вилочный захват подъемно-транспортной машины | 1984 |

|

SU1266836A1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| Устройство для перемещения деталей с рабочей позиции пресса | 1981 |

|

SU967632A1 |

| Индуктор асинхронного электродвигателя | 1982 |

|

SU1083304A1 |

73

12

.

73

Т7 Ю

Pvz.2

2 ВиЗА

а

КЕ

1

А

10

Г

Ч

Авторы

Даты

1975-01-30—Публикация

1971-07-27—Подача