тали из гнезд питателя 19 в держатели. Для поворота питателя 19 предусмотрен цилиндр 20. Устройство снабжено подающим лотком 21 и отводящим лотком 22. Ступени шкива 14 попеременно взаимодействуют с одним из ведущим элементов-ремнем 23, 24 или 25, которые связаны посредством контрпривода 26 и ремней 27 и 28 соответственно с двигателями 29 (используется на операции прикатки и черновой обработки) и 30 (используется на операции чистовой обработки). Ролики 31 в каждой из позиций выводят два из ремней 23, 24 и 25 из контакта со шкивом 14 шпинделя. На барабане 2 смонтировано поворотное кольцо 32, с которым связаны пиноли 33 головок с абразивными инструментами, отжатые пружинами к упорам 34; с пинолями связаны ролики 35, взаимодействующие в позиции загрузки с кулаком 36. Перпендикулярно к пиноли 33 в каждой из головок смонтирован в подшипниках вал качания 37 с рычагом-поводком 38, поджатым к ролику 39 звездочки 40, вал которой смонтирован соосно барабану 2 и несет кулису 41, взаимодействующую с кривошипом 42, связанным с приводом 43. Каждая головка оснащена закрепленным на рычаге 44 инструментом 45, например доводником, поджатым к обрабатываемой поверхности посрелДСтвом промежуточного рычага 46 и штока 47, нагруженного через рычаг 48 пружиной 49; натяг последней в каждой позиции задается через рычаги 50 и 51 кулачком 52, закрепленным неподвижно на станине 1 соосно ротору 2. На шпинделе 12 предусмотрен подпружиненный сбрасыватель 53. На позиции I - загрузочной-головка отжата под действием кулака 36 на ролик 35, пиноль 33 выдвинута вперед, инструмент 45 выведен из взаимодействия с кольцом 13; цилиндр 15 посредством тормоза 17 останавливает щкив 14, который в этой позиции выведен и:з взаимодействия с ремнями 23, 24 и 25; далее толкатель 16 освобождает держатель и готовая деталь 13 пружинным сбрасывателем 53 подается в свободное гнездо питателя 19; последний поворачивается цилиндром 20 на один щаг, после чего цилиндр 18 подает в держатель щцинделя изделия очередную заготовку из нитателя 19, и цилиндр 15 совершает обратный ход; при этом пружина держателя зажимает деталь, а тормоз 17 освобождает щниндель 12. Далее шток цилиндра 18 отходит, освобождая гнездо питателя 19. Заготовки подаются в гнезда питателя через загрузочный лоток 21 и отводятся в лоток 22. При цовороте барабана 2 приводом 8 кулак 9 отводит фиксатор 10, ролик 7 поворачивает мальтийский крест 6 па 120°, зубчатые колеса 5, 4, 3 передают это движение ротору 2; так как число зубцов колеса 3 вдвое больше, чем колеса 5, ротор 2, диск 11 со щпинделями изделия и кольцо 32 с головками поворачиваются на 60°. При каждом таком повороте шпиндель изделия и головка с каждой позиции смещаются на следующую, а с последней позиции VI - вновь поступают на позицию I загрузки. При выходе с позиции I ролик 35 сбегает с кулака 36, пиноль 33 отходит назад и занимает рабочее положение (па упор 34). Шкив 14 на позиции II (прикатки) входит во взаимодействие с ремнем 23, на позициях III и IV - черновой обработки - с ремнем 24 и на позициях V и VI - чистовой обработки - с ремнем 25; этим обеспечиваются заданные скорости вращения шпинделей на указанных позициях. Профиль кулачка 52 обеспечивает на каждой из позиций поворот рычагов 51, 50 и 48 соответственно заданному натягу пружины 49, а щток 47 и рычаги 46 и 44 прижимают инструмент 45 к кольцу 13 соответствующим усилием. Привод 43 вращает кривощип 42, который качает кулису 41 и звездочку 40; ролики 39 последней сообщают посредством рычагов 38 знакопеременное угловое движение валам качания 37 и связанным с ними инструментам 45. При первичной наладке устройства геометрические оси валов качания 37 совмещают с центрами профилей желобов колец 13, устанавливая их на определенном, одинаковом для всех позиций, расстоянии от геометрической оси соответствующего шпинделя; при повторных наладках поворачивают кольцо 32 со всеми головками; при этом на всех позициях межосевые расстояния остаются одинаковыми. Каждое кольцо 13 загружается на один из шпинделей изделия на позиции I, на позиции II к нему подводится инструмент и осуществляется прикатка, затем на позициях III и IV - черновая обработка и на позициях V и VI - чистовая; на позициях II-VI инструмент непрерывно взаимодействует с деталью, т. е. процесс идет практически непрерывно. Предмет изобретения 1. Устройство для абразивной обработки, содержащее поворотный ротор, несущий шпиндели изделий и подвижные вдоль оси ротора головки с абразивными инструментами, связанные с нриводом движения и механизмом инструментов, по меньшей мере один групповой привод, подключающийся к шпинделям изделий по мере поворота ротора, неподвижный кулачок, взаимодействующий с головками в позиции загрузки и служащий для отвода их от детали, и загрузочное устройство, отличающееся тем, что, с целью обеспечения непрерывной суперфинищной обработки желобов колец шариковых подшипников, привод движения инструментов выполнен в виде установленной соосно ротору звездочки, совершающей качательные движения с помощью, например, кулисного механизма и несущей ролики, взаимодействующие с установленными на осях качания рычагами, а механизм прижима инструментов снабжен устройством регулирования силы прижима в виде установленного неподвижно соосно ротору кулачка, взаимодействующего с помощью подпружиненных рычагов с головками.

2. Устройство по п. 1, о т л и ч а ю HI. е е с я тем, что, с целью сокращения трудоемкости переналадки на кольца подшипников другого диаметра, ротор снабжен поворотным кольцом, установленным концентрично его оси и жестко связанным с головками.

2д

3. Устройство по пп. 1 и 2, отличающееся тем, что, с целью получения разных чисел оборотов шпинделей изделий на разных позициях, оно снабжено тремя приводами шпинделей изделий и элементами для избирательного подключения щпинделя изделия на каждой позиции к одному из этих приводов.

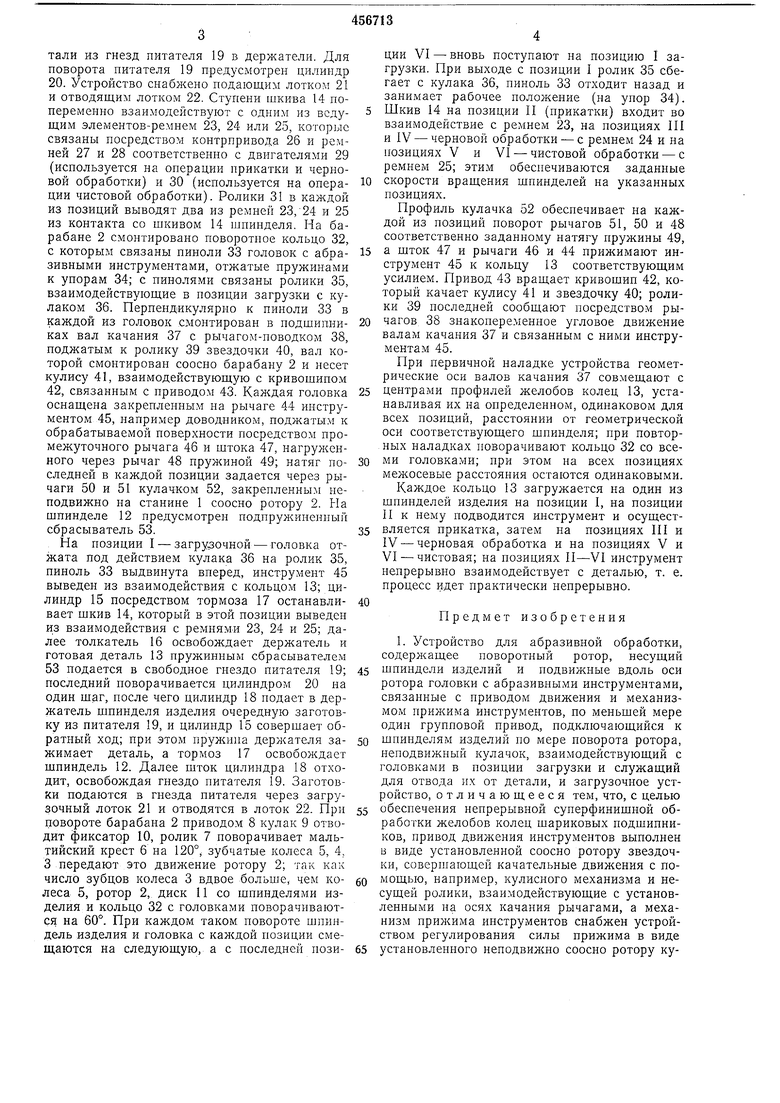

А-А . ШЩ Фиг.1 33

2

И

Jf

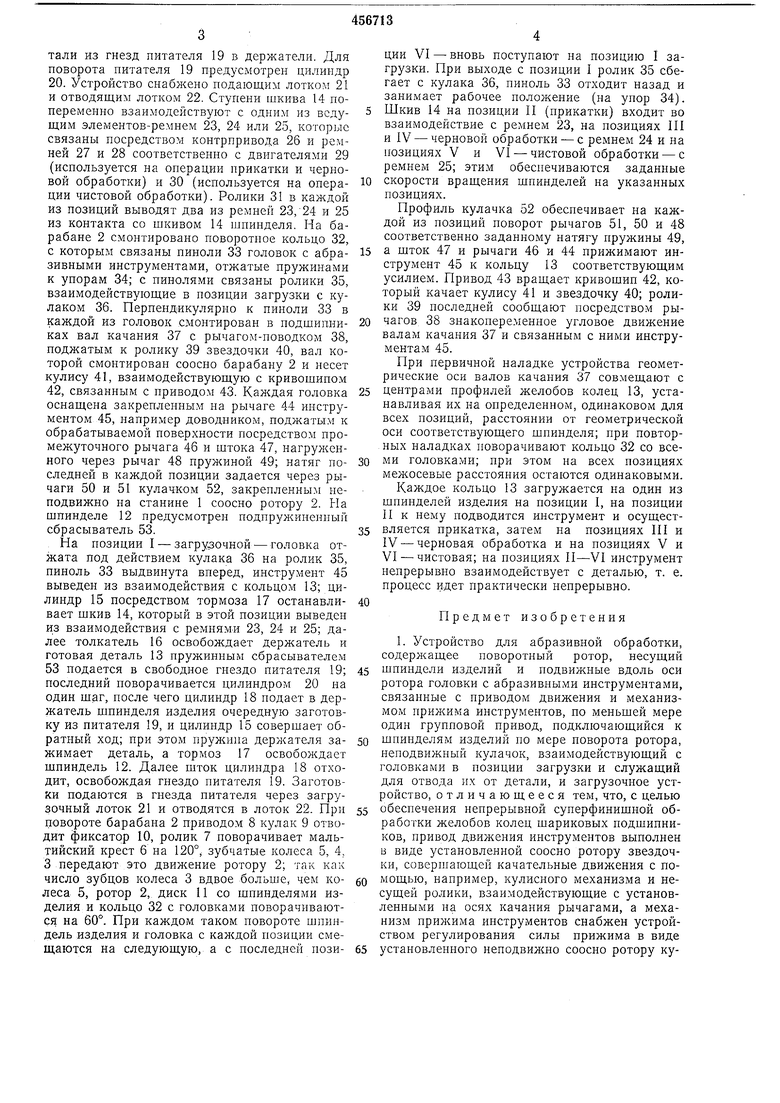

ВидД

сриг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки деталей типа внутренних колец подшипников качения | 1977 |

|

SU707783A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для обработки тел вращения | 1987 |

|

SU1454659A1 |

| Устройство для загрузки деталей | 1981 |

|

SU965717A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Автоматический желободоводочный станок | 1973 |

|

SU543501A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| ДВУХШПИНДЕЛЬНЫЙ ВЕРТИКАЛЬНЫЙ СТАНОК ДЛЯ ТОКАРНОЙ ОБТОЧКИ ПОРШНЕЙ И ПРОРЕЗАНИЯ В НИХ КАНАВОК | 1992 |

|

RU2057620C1 |

Авторы

Даты

1975-01-15—Публикация

1971-09-13—Подача