(54) ЗАГРУЗОЧНО-РА ГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1981 |

|

SU986712A2 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| Бесцентровошлифовальный станок | 1981 |

|

SU971627A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1135595A1 |

| Загрузочное устройство для бесцентровых круглошлифовальных станков | 1988 |

|

SU1579715A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Загрузочное устройство | 1986 |

|

SU1373523A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1465252A1 |

| Загрузочное устройство | 1977 |

|

SU701759A1 |

Изобр,етение относится к мет аллообработке и предназначено для механизации загрузки и разгрузки круглошлифОвальных бесцентровых станков деталями типа ступенчатых валов.

Известны загрузочно-разгрузочные. устройства для деталей типа ступенчатых валов, содержащие, питательi, подающий и отводящий лотки, между которыми расположен отсекатель с приемником, установленным с возможностью возвратно-поступательного перемещения относительно питателя 1.

Недостатком этих известных .устройств является то, что для загрузки и разгрузки ими круглошлифовальных бесцентровых станков требуется значительное время в связи с необходимостью совершать поочередно большие ходы двух захватов питателя. Л

Цель изобретения - повышение . удобства обслуживания и сокращение вспомогательного времени за счет обеспечения загрузки )И выгрузки) деталей за один ход приемника.

Это достигается тем, что .приемник выполнен в виде отдельных Г-образных поперечин, длина которых равна по меньшей мере трем диаметрам ступенчатых валов.

С целью обеспечения гарантированного захвата питателем ступенчатых валов различного диеииетра, Г-образ- ные поперечины приемника снабжены регулируемыми упорами. При этом устройство содержит ограничительные упоры, расположенные ниже верхнего положения приемника и разделяющие опорную поверхность приемника в со10отношении 1:2 на подающую и приемную части.

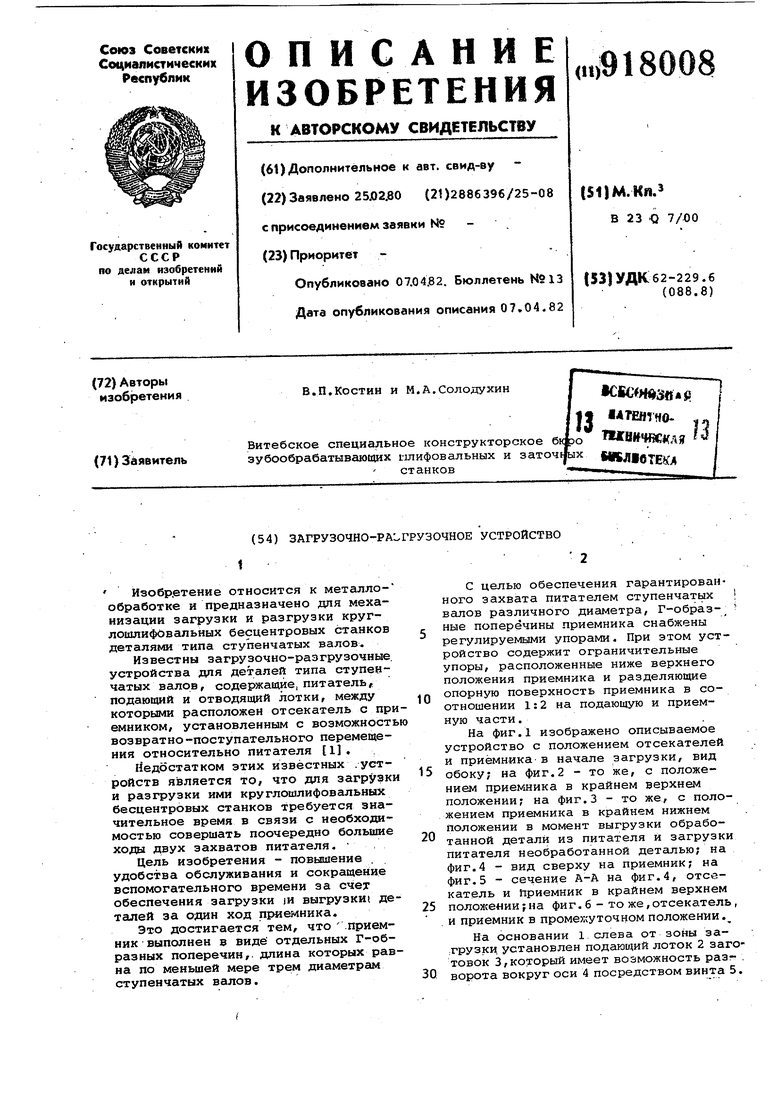

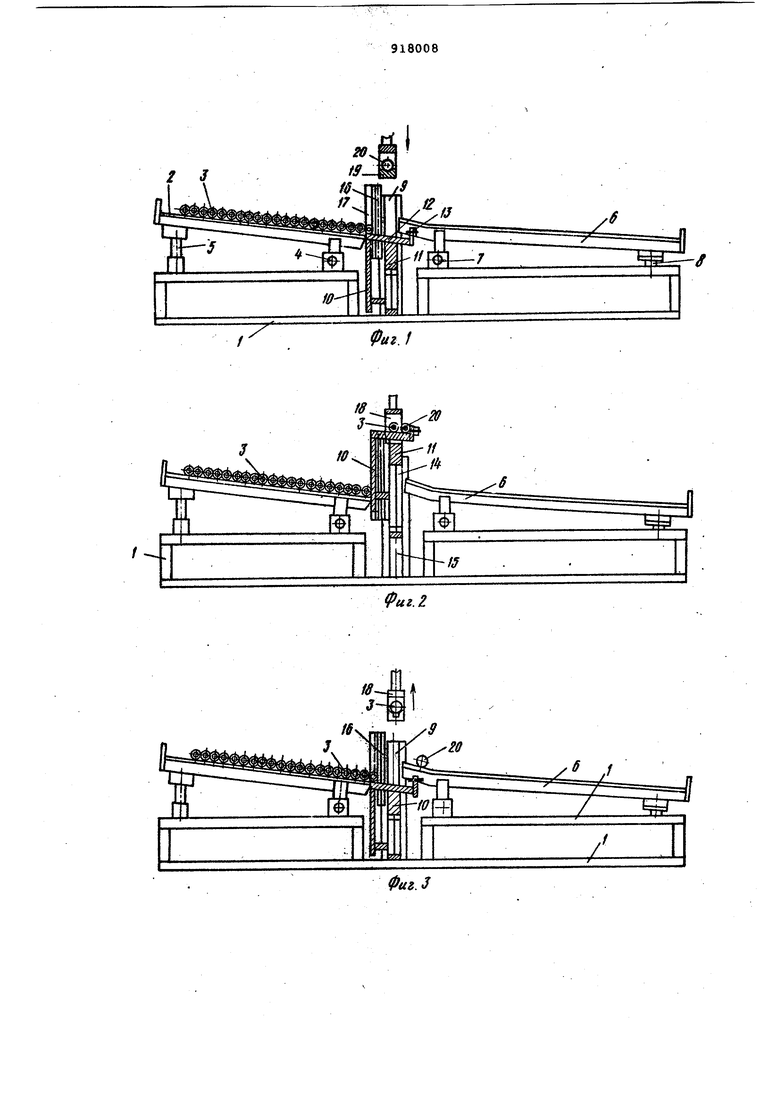

На фиг.1 изображено описываемое устройство с положением отсекателей и приёмника в начале загрузки, вид

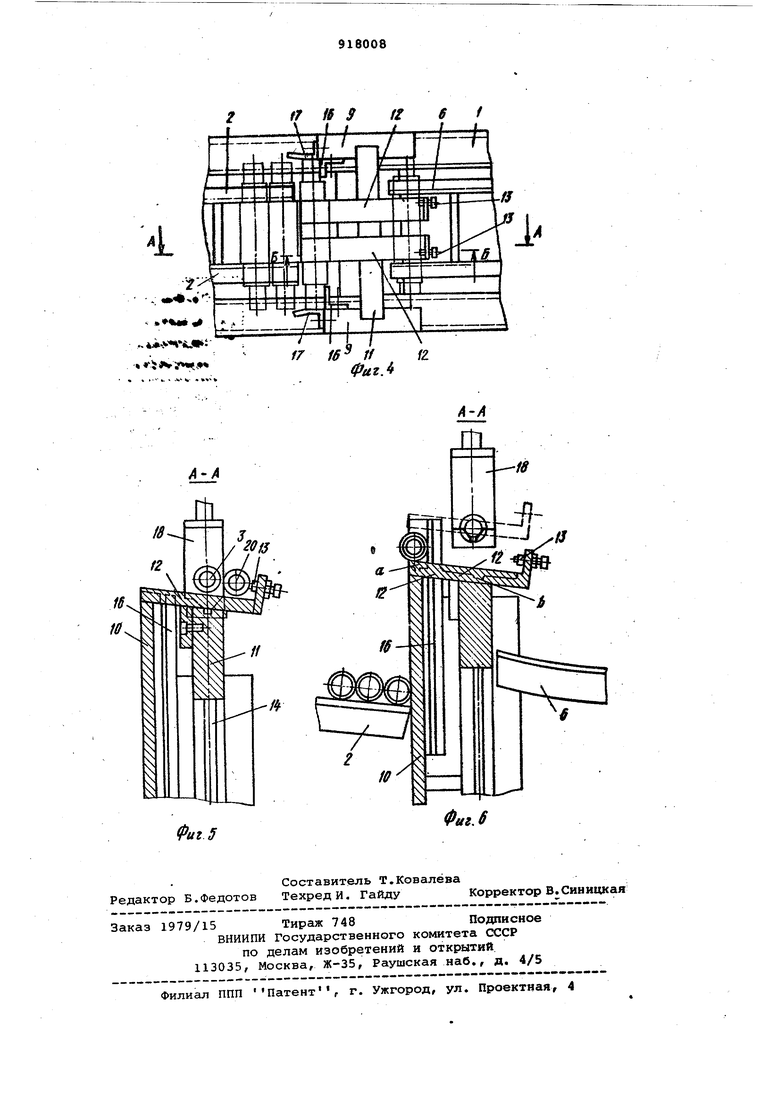

15 обоку; на фиг.2 - то же, с положением приемника в крайнем верхнем положении; на фиг.З - то же, с положением приемника в крайнем нижнем положении в момент выгрузки обрабо20танной детали из питателя и загрузки питателя необработанной детгшью; на фиг.4 - вид сверху на приемник; на фиг.5 - сечение А-А на фиг.4, отсекатель и Приемник в крайнем верхнем

25 положении;на фиг. 6 - то же,отсекатель, и приемник в промежуточном положении.

На основании 1 слева от зоны затрузки установлен подающий лоток 2 заготовок 3,который имеет возможность раз- .

30 ворота вокруг оси 4 посредством винта 5. Справа от зонУ загрузки на основании 1 установлен отводящий лоток б который имеет возможность разворота вокруг оси 7 посредством винта 8, Между подающим лотком 2 и отводящим б на основании 1 жестко установ лены Неподвижные направляющие 9. На отсекателе 10 и несущей раме 11, которая перемещается в направляющих 9, закреплен приемник 12 в виде отдельных r-ot/разных поперечин., установленных наклонно. Г-образные поперечины со стороны отводящего лотка б снабжены регулируемыми упорами 13. Отсекатель 10 с рамой 11 и приемником 12 перемещаются от штока-поршня 14 гидроцилиндра 15. На неподвижных направляющих 9 с внутренней стороны установлены ограничительные упоры 16, которые служат упором для столба заготовок 3 и разделяют приемник 12 на подающую а и приемную b части (см. фиг.6). Верхние торцы упоров 16 расположены несколько ниже крайнего верхнего, положения опорной поверхности поперечин приемника 12 (см. фиг.5). С боковых сторон .неподвижных направляющих 9 установлены упоры 17, ограничивающие перемещение деталей 3 по торцу. Устройство работает следующим образом. В подающий лоток 2 укладывают заготовки 3 в один ряд. Отсекатель 10 с приемником 12 находится в крайнем нижнем положении. Для работы устройства в цикле станка необходимо наличие детали в автоопеоаторе 18, который снабжен призмами 19 для транспор тировки деталей 3. При пуске станка в цикле шток 14 гидроцилиндра 15 поднимает отсекател 10 и приемник 12 в крайнее верхнее положение (см. фиг.2). Столб заготовок 3 отсекается отсекателем 10, а одна заготовка лежащая на подающей части а приемника 12, поднимается до момента, когда рабочие поверхности приемника 12 подним тся несколько выще верхнего торца ограничительных упоров 16. В этот момент рабочие поверхности приемника своей приемной частью а поднимают с призм 19 готовую деталь 20 которая окатывается ио упоров 13. Одновременно заготовка 3 занимает по ложение над призмами 19 (см. фиг.2, 5)., Деталь 20, дойдя до упора 13, нажимает на конечник, который дает команду на отвод автооператора 18 с заготовкой в зону обработки и опускание отсекателя 10 и приемника 12 в зону загрузки и выгрузки (см.фиг.3 При этом приемник 12 проходит между подающим лотком 2 и отводящим лотком 6, опускаясь ниже их рабочих поверхностей. Обработанная деталь 20 ложится на отводящий лоток б и скатывается по наклонным направляющим до упора, а с подающего лотка 2 очередная заготовка 3 ложится на приемную часть а приемника. При окончании обработки автооператор 18 с обработанной деталью 20 приходит в положение, указанное на фиг.1. Цикл повторяется. Таким образом, применение предлагаемого устройства для зйгрузки ступенчатых валов обеспечивает -удобство загрузки и выгрузки деталей (на высоте до 1000 м); -удобство обслуживания станка (смена кругов не требует демонтажа загрузки, как при вертикальном расположении загрузчика); -сокращение вспомогательного времени за счет совмещения загрузки и выгрузки деталей одним ходом и наличие в подающем лотке значительного количества .деталей. Формула изобретения 1.Загруз ОЧНО-разгрузочное устройство для деталей типа ступенчатых валов, содержащее питатель, подающий и отводящий лотки, между которыми расположен отсекатель с приемником, установленным с возможностью возвратно-поступательного перемещения относительно питателя, отличающееся тем, что, с целью удобства обслуживания и сокращения вспомогательного времени за счет обеспечения загрузки и выгрузки деталей за один ход приемника, последний выполнен в виде отдельных Г-образных поперечин, длина которых равна по меньшей мере трем диаметрам ступенчатых валов. 2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения гарантированного захвата питателем ступенчатых валов различного диаметра, Г-образные поперечины приемника снабжены регулируем мыми упорами. 3.Устройство по пп. 1 и 2, о т личающееся тем, что оно содержит ограничительные упоры, расположенные ниже верхнего положения опорной поверхности поперечин приемника и разделяющие опорную поверхность приемника в соотношении 1:2 на подающую и приемную части. Источники информации, принятые во внимание при экспертизе 1. Малов А.Н. Загрузочное устройство дпя металлорежущих станков. Изд. Машиностроение , 1972, с. 140, рис.89. / J

Авторы

Даты

1982-04-07—Публикация

1980-02-25—Подача