1

Изобретение предназначено для использования в конструкциях устройств для балансировки круга на шпинделе шлифовального станка, вращающегося с угловой скоростью, соответствующей номинальному режиму работы станка.

Известно устройство для балансировки шлифовального круга, выполненное в виде смонтированной в шпинделе новоротной головки с грузом, установленным в радиальных направляющих для перемещения груза и снабженным роликом, взаимодействующим с торцовым пазом кулачка, установленного на валу соосно со шпинделем шлифовального круга.

Известное устройство для балансировки шлифовального круга имеет невысокую разрешающую способность, чувствительность к настройке и повышенные динамические характеристики.

С целью повыщения разрешающей способности и снижения динамических нагрузок в предлагаемом устройстве груз выполнен составным из двух сегментов, один из которых закреплен в поворотной головке в крайнем положении, а другой установлен на радиальных направляющих.

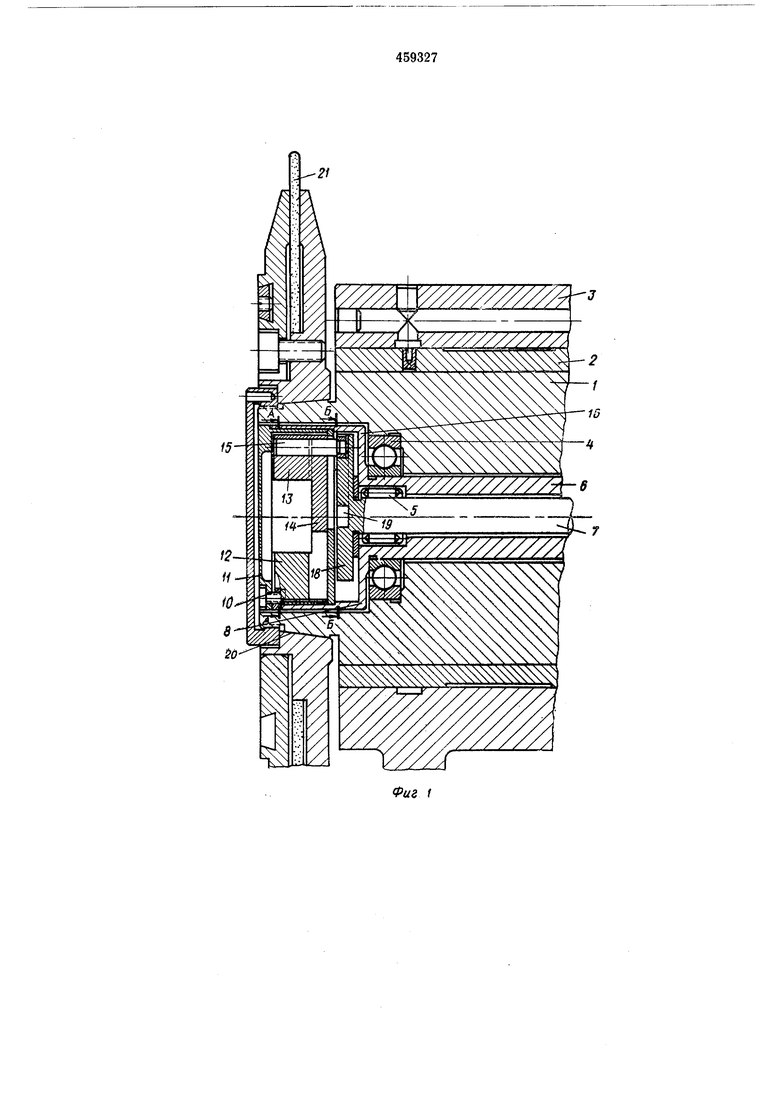

Для получения линейной характеристики изменения радиуса положения груза паз торцового кулачка, взаимодействующий с роликом груза, образован двумя отрезками спирали Архимеда. Отношение высоты каждого из сегментов к радиусу головки принято близким к 0,58. .

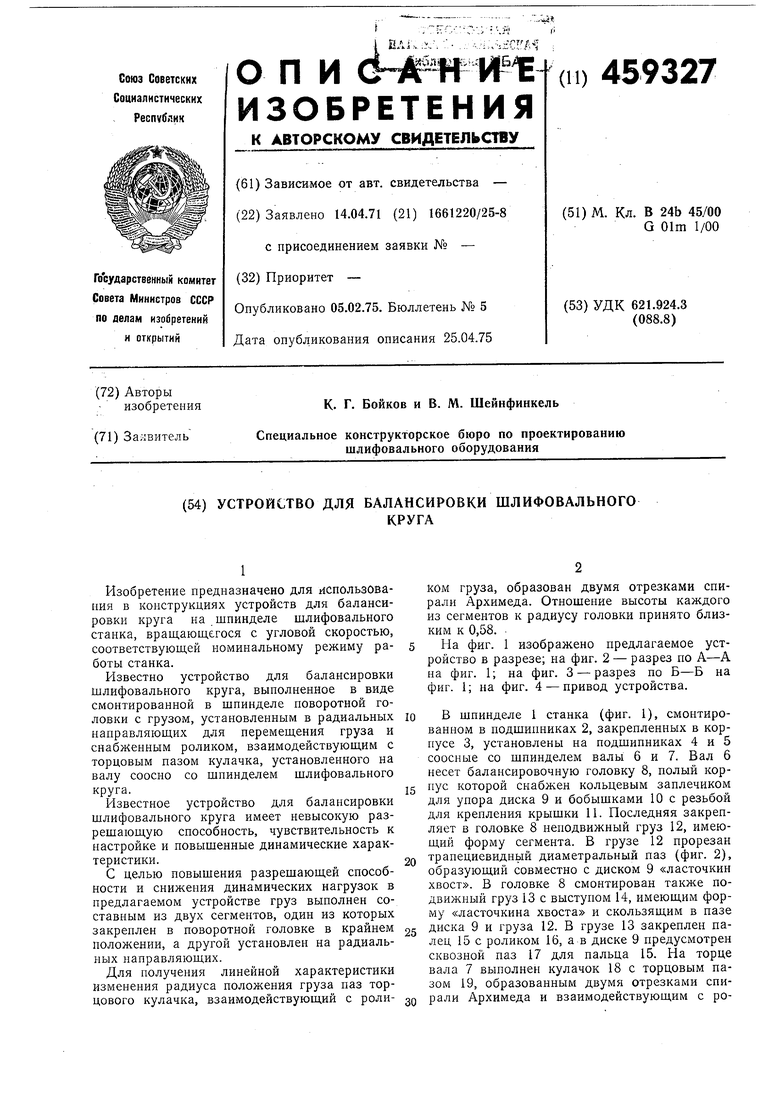

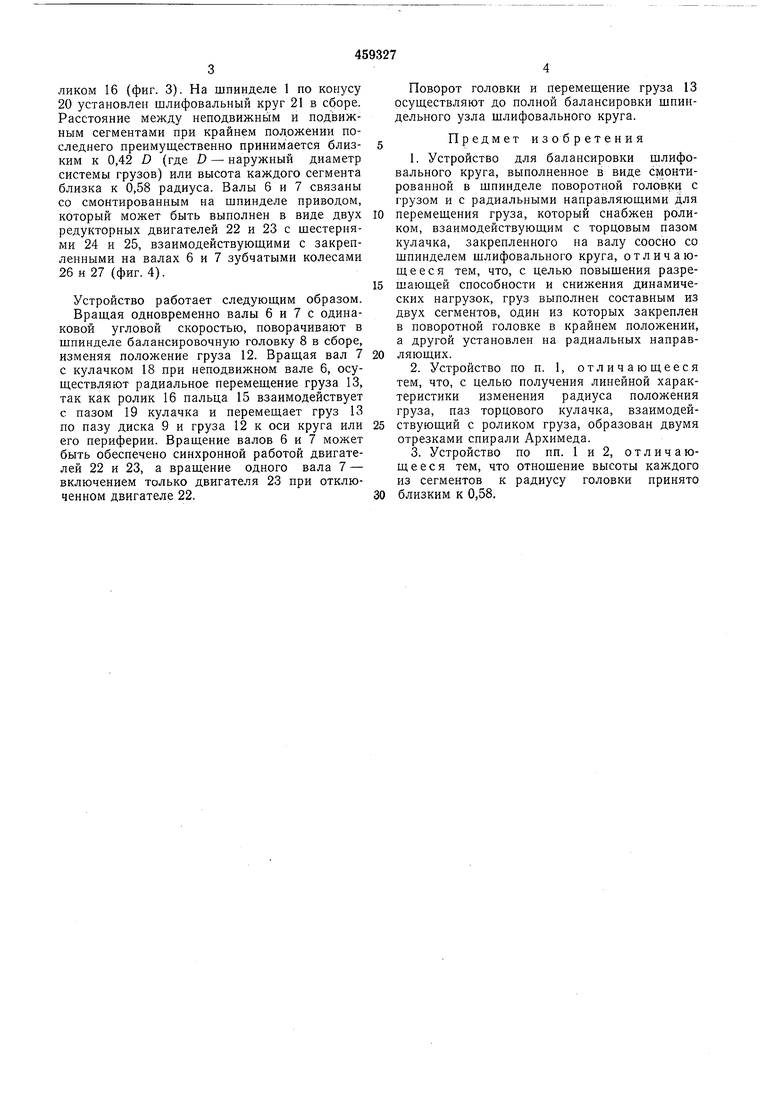

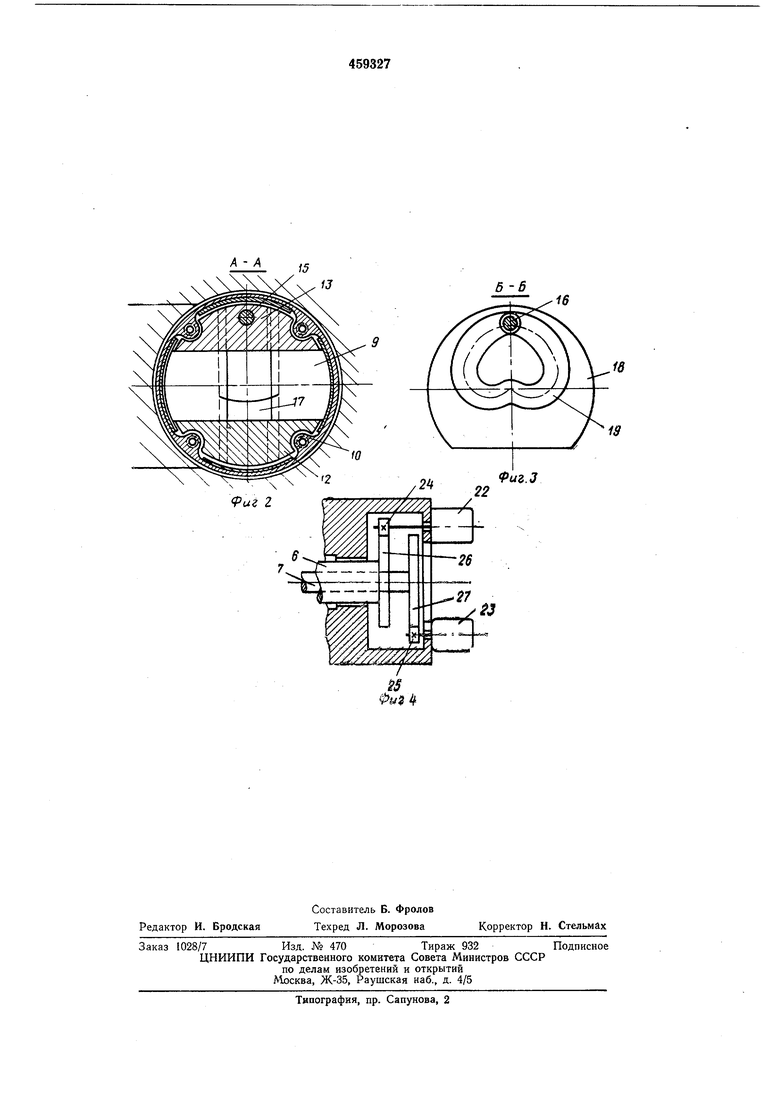

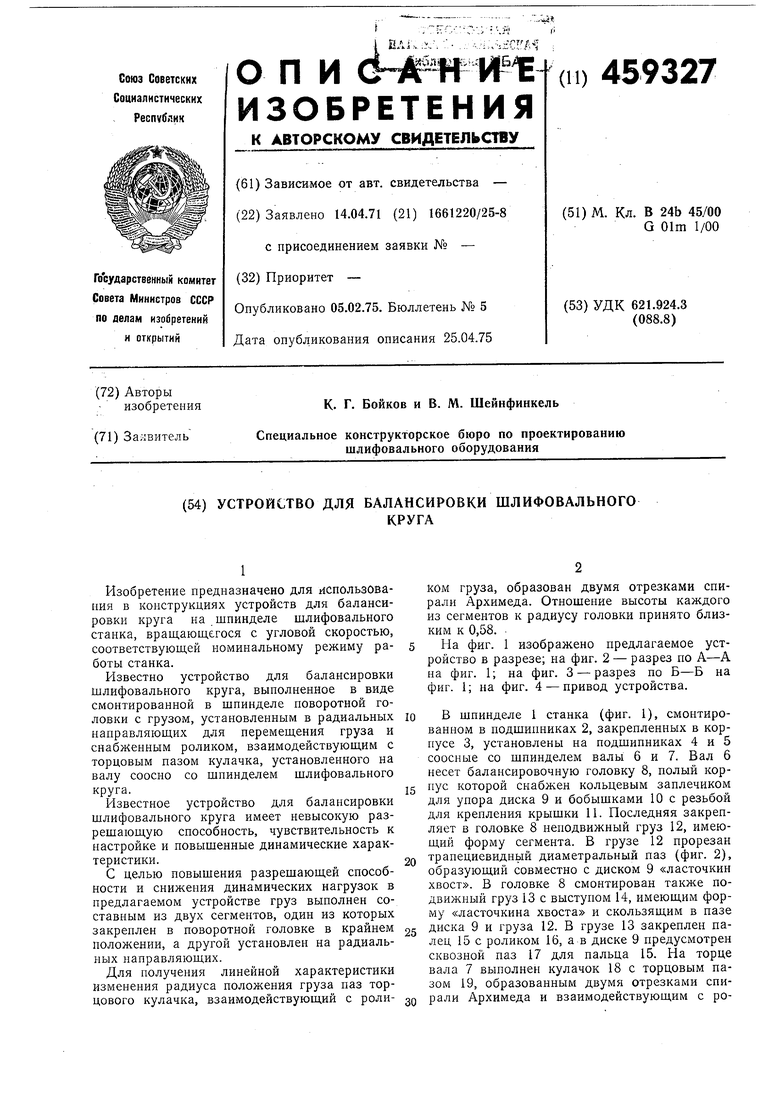

На фиг. 1 изображено предлагаемое устройство в разрезе; на фиг. 2 - разрез но А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - привод устройства.

В шпинделе 1 станка (фиг. 1), смонтированном в подшипниках 2, закрепленных в корпусе 3, установлены на подшипниках 4 и 5 соосные со шпинделем валы 6 и 7. Вал 6 несет балансировочную головку 8, полый корпус которой снабжен кольцевым заплечиком для упора диска 9 и бобышками 10 с резьбой для крепления крышки И. Последняя закрепляет в головке 8 неподвижный груз 12, имеющий форму сегмента. В грузе 12 прорезан трапециевиднь1Й диаметральный паз (фиг. 2), образующий совместно с диском 9 «ласточкин хвост. В головке 8 смонтирован также подвижный груз 13 с выступом 14, имеющим форму «ласточкина хвоста и скользящим в пазе диска 9 и груза 12. В грузе 13 закреплен палед 15 с роликом 16, а в диске 9 предусмотрен сквозной паз 17 для пальца 15. На торце вала 7 выполнен кулачок 18 с торцовым пазом 19, образованным двумя отрезками спирали Архимеда и взаимодействующим с роликом 16 (фиг. 3). На шпинделе 1 по конусу 20 установлен шлифовальный круг 21 в сборе. Расстояние между неподвижным и подвижным сегментами при крайнем подожении последнего преимуш.ественно принимается близКИМ к 0,42 D (где D - наружный диаметр системы грузов) или высота каждого сегмента близка к 0,58 радиуса. Валы 6 и 7 связаны со смонтированным на шпинделе приводом, который может быть выполнен в виде двух редукторных двигателей 22 и 23 с шестернями 24 и 25, взаимодействуюш,ими с закрепленными на валах 6 и 7 зубчатыми колесами 26 и 27 (фиг. 4).

Устройство работает следуюш,им образом.

Враш,ая одновременно валы 6 и 7 с одинаковой угловой скоростью, поворачивают в шпинделе балансировочную головку 8 в сборе, изменяя положение груза 12. Вращая вал 7 с кулачком 18 при неподвижном вале 6, осуш,ествляют радиальное перемеш,ение груза 13, так как ролик 16 пальца 15 взаимодействует с пазом 19 кулачка и перемешает груз 13 по пазу диска 9 и груза 12 к оси круга или его периферии. Врашение валов 6 и 7 может быть обеспечено синхронной работой двигателей 22 и 23, а вращение одного вала 7 - включением только двигателя 23 при отключенном двигателе 22.

Поворот головки и перемещение груза 13 осуществляют до полной балансировки шпиндельного узла шлифовального круга.

Предмет изобретения

1.Устройство для балансировки шлифовального круга, выполненное в виде С1лонтированной в шпинделе поворотной головки с грузом и с радиальными направляющими для перемещения груза, который снабжен роликом, взаимодействующим с торцовым пазом кулачка, закрепленного на валу соосно со шпинделем шлифовального круга, отличающееся тем, что, с целью повышения разрешающей способности и снижения динамических нагрузок, груз выполнен составным из двух сегментов, один из которых закреплен в поворотной головке в крайнем положении, а другой установлен на радиальных направляющих.

2.Устройство по п. 1, отличающееся тем, что, с целью получения линейной характеристики изменения радиуса положения груза, паз торцового кулачка, взаимодействующий с роликом груза, образован двумя отрезками спирали Архимеда.

3.Устройство по пп. 1 и 2, отличающееся тем, что отношение высоты каждого из сегментов к радиусу головки принято близким к 0,58.

21

y///7J ///Z//Z//////

/ ( (. X 4% - - -J-L. с

7

p

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для балансировки шлифовального круга | 1981 |

|

SU974175A1 |

| Устройство для балансировки шлифовальных кругов | 1976 |

|

SU590628A1 |

| Устройство для балансировки шлифовального круга | 1979 |

|

SU1083083A1 |

| Устройство для балансировки шлифовальных кругов | 1981 |

|

SU996879A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Устройство для получения корня стружки | 1985 |

|

SU1310691A1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| Устройство для навивки спиралей | 1975 |

|

SU543449A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1969 |

|

SU415638A1 |

| Устройство для обработки рабочей поверхности распределительных кулачков,например,тормозных фиксаторов автомобилей с профилем эвольвенты или спирали Архимеда | 1982 |

|

SU1109043A3 |

Авторы

Даты

1975-02-05—Публикация

1971-04-14—Подача