,1

Изобретение относится -к. области станкостроения и может быть использовано для балансировки шлифовальных кругов в процессе работы.

Известно устройство для балансировки шлифовальных кругов, содержащее «орпус, соединяемый с планшайбой «руга, расположенный в нем плаиетарный редуктор, два балансировочных груза, соединенные с выходным валом редуктора так, что их обилий центр тяжести лере-мешается по спирали. Перемещение балансировочных грузов относительно шлифовального круга происходит при останове одной из вращающихся совместно с планшайбой рукоято к, яри этом взаимное сближение или удаление грузов происходит только за счет разности скоростей иеремещеНИЯ грузов :1.

Педостатком устройства является невозможность балансировки шлифовальных кругов при скоростном шлифовании за счет того, ЧТО в течение -каждого оборота балансировочных грузов возникает центробежная сила, суммирующаяся с центробежной силой неуравновешенного круга, что вызывает нарастающие и затухающие вибрации, ограничивающие применение устройства.

Кроме того, цеирр тяжести балансировочных грузов перемещается по спирали, от шага 1Которой зависит точность уравновешиваПИЯ, отрегулировать -которую с оольшой точностью 1не представляется возможным из-за большой сложности редзктора.

Наиболее близким к изобретению является устройство для балансиров-ки шлифовальных кругов, содержащее корпус, соединяемый с планшайбой «руга, расположенный в .нем планетарный редуктор, выполненный в виде двух симметричных кинематических цепей с входными и выходными валами, два балансировочных груза, установленные по одному на выходных валах, и -механизм перемеи1,ения грузов, устанавливаемый на кожухе круra{2j.

ллеханизм перемещения грузов выполнен в виде рукояток, переключающпх кинематические цепи, за счет срабатывания фрикционных -муфт. Сложность осуществления тон-кой бесступенчатой балансиров-ки из-за иал-ичия в цепи зубчатой м-уфты, у которой возможен случай иопадаНИя ззба против зуба, и, следовательно, дополнительный поворот при включении ведут к смещению от наилучшего, установленного до этого положения грузов, а это снижает точность измерения балапс-ировки.

Целью изобретения является повышеиие точности балансировки.

Для этого в предлагаемом устройстве механизм перемещения -грузов выполнен в виде

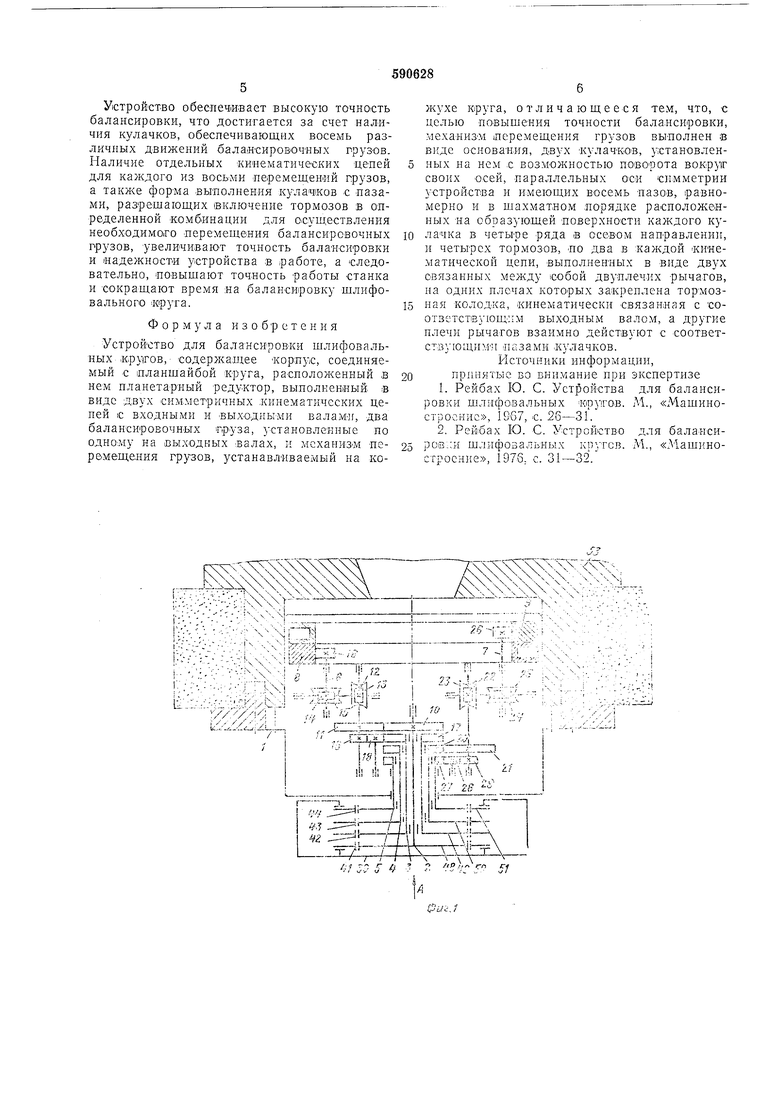

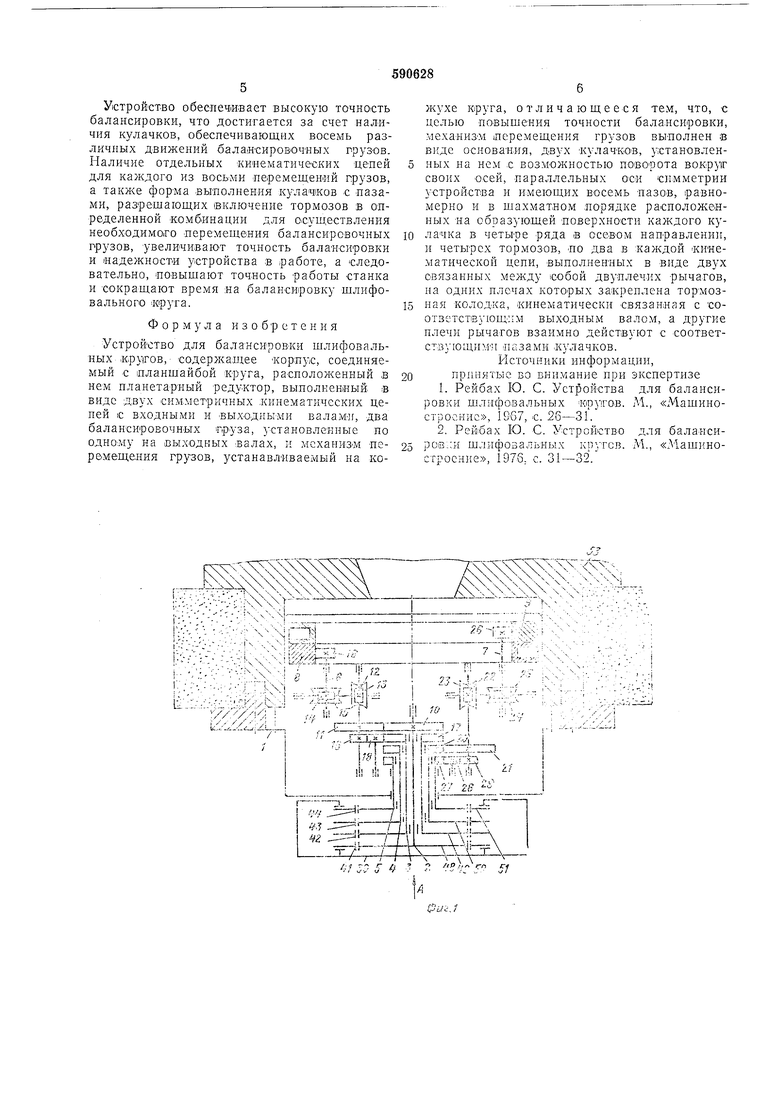

основания, двух кулачков, установленяых на нем С возможностью поворота вокруг своих о-сей, параллельных оси симмет.рии устройства и имеющих восемь пазов, равноме1рно и в шахматном порядке расположенных на образующей поверхности крждого кулачка в четыре ряда в осевом направлении, и четырех тормозов по два в каждой кинематической цепи, выполненных в виде двух связанных между собой двуплечих рычагов, на одних плечах .которых закреплена тормозная колодка, кинематически связанная с соответствующим выходным валом, а другие плечи рычагов взаимодействуют с соответствующими яазами кулачков.

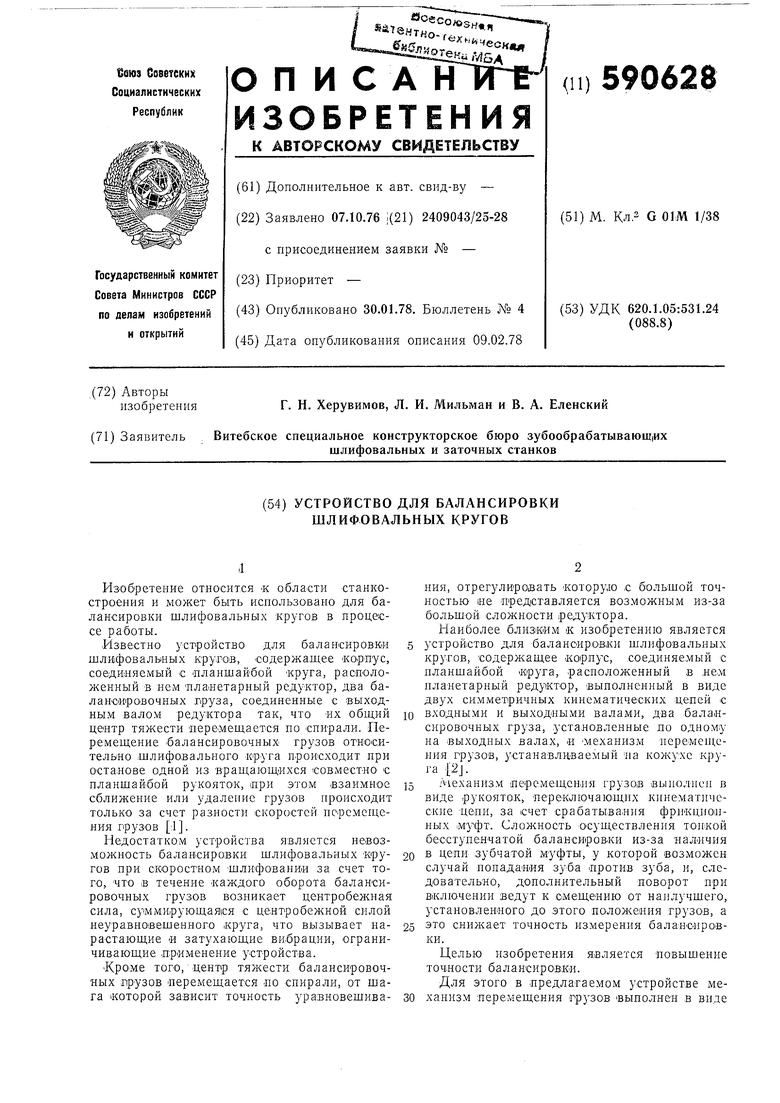

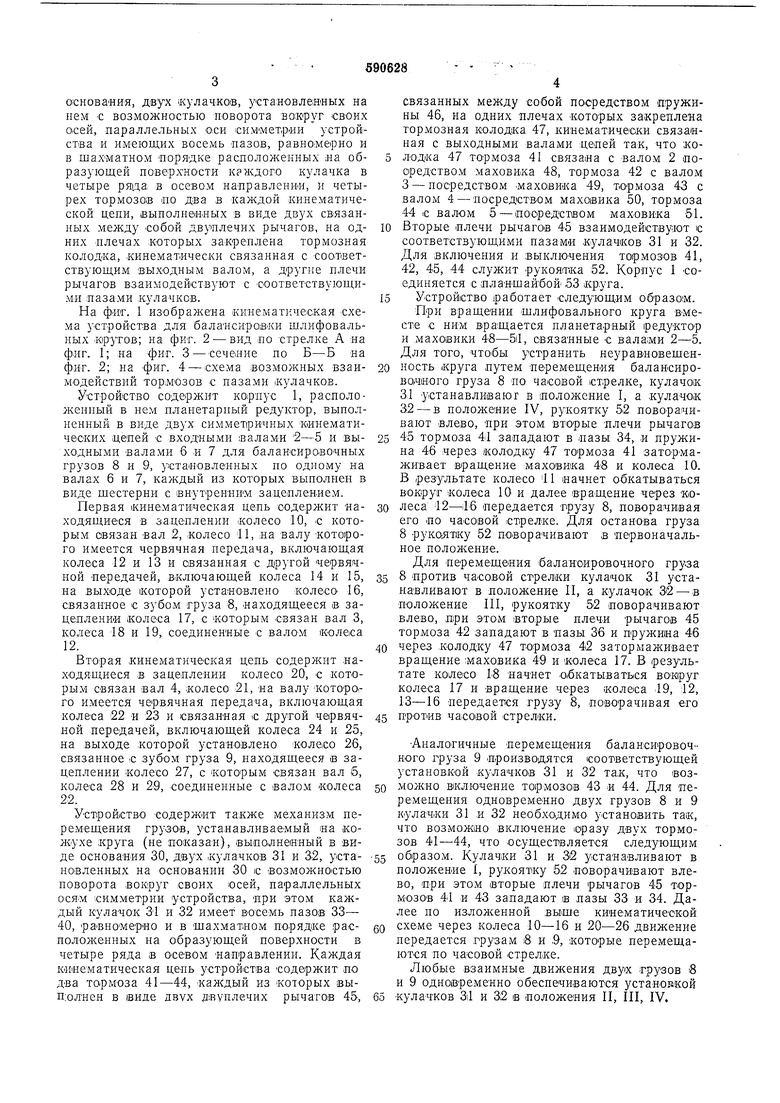

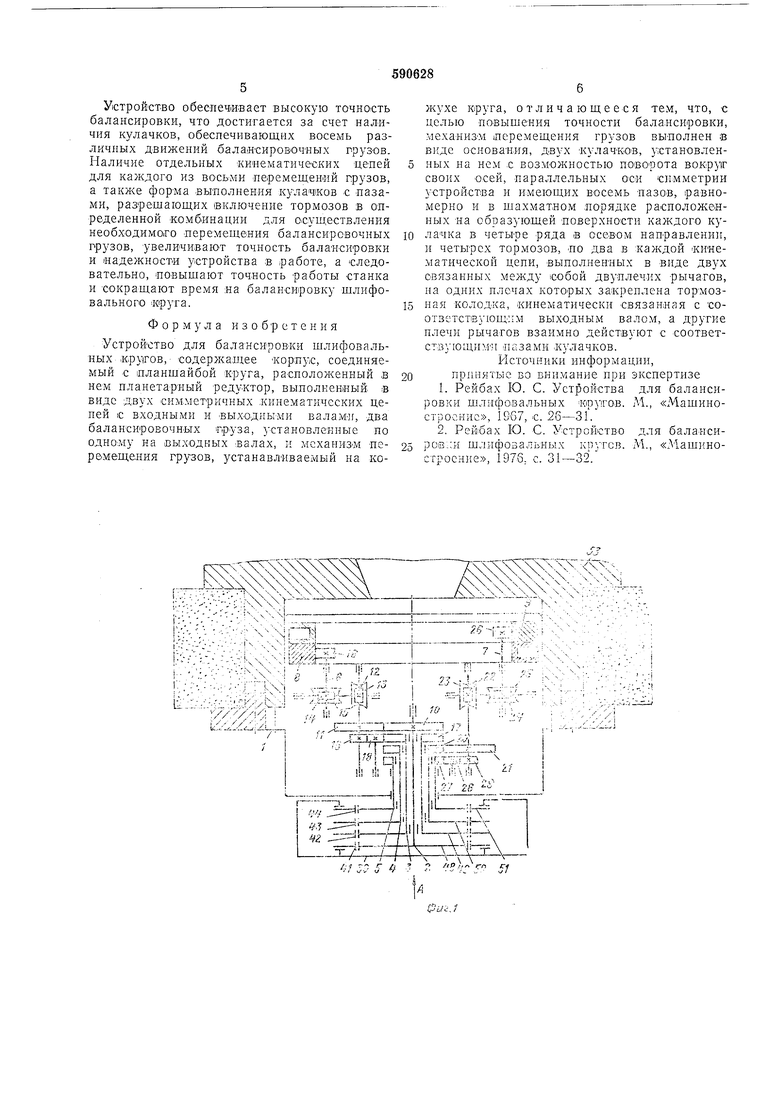

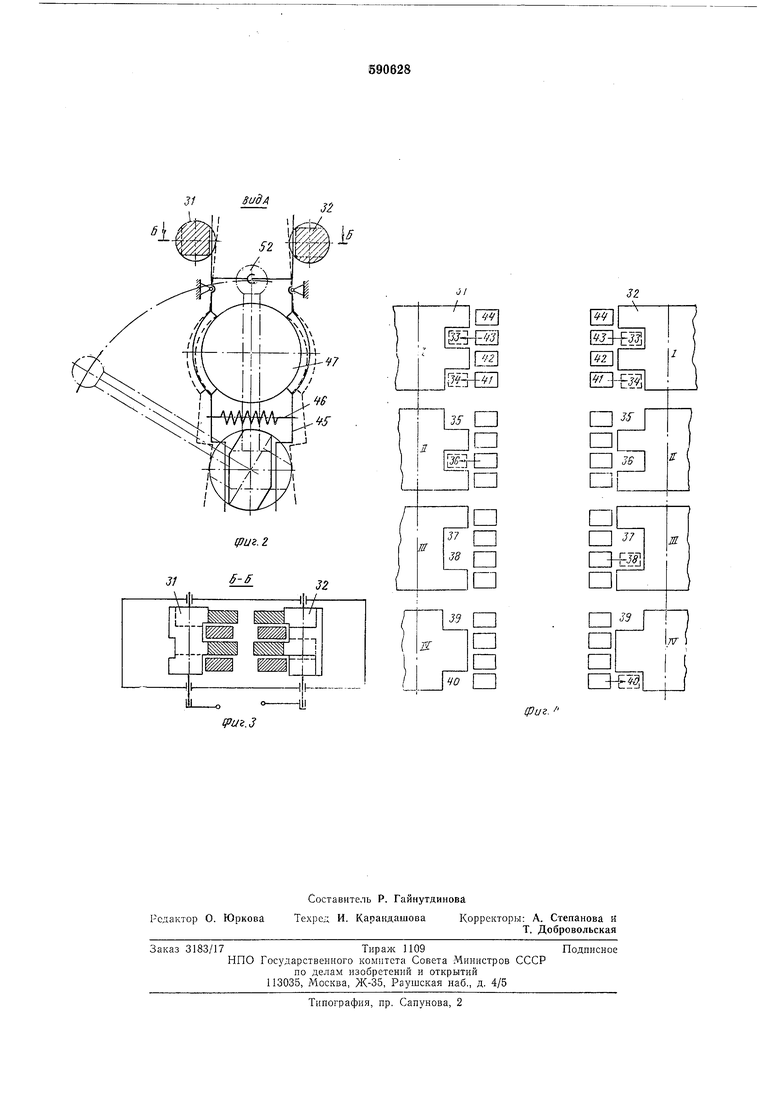

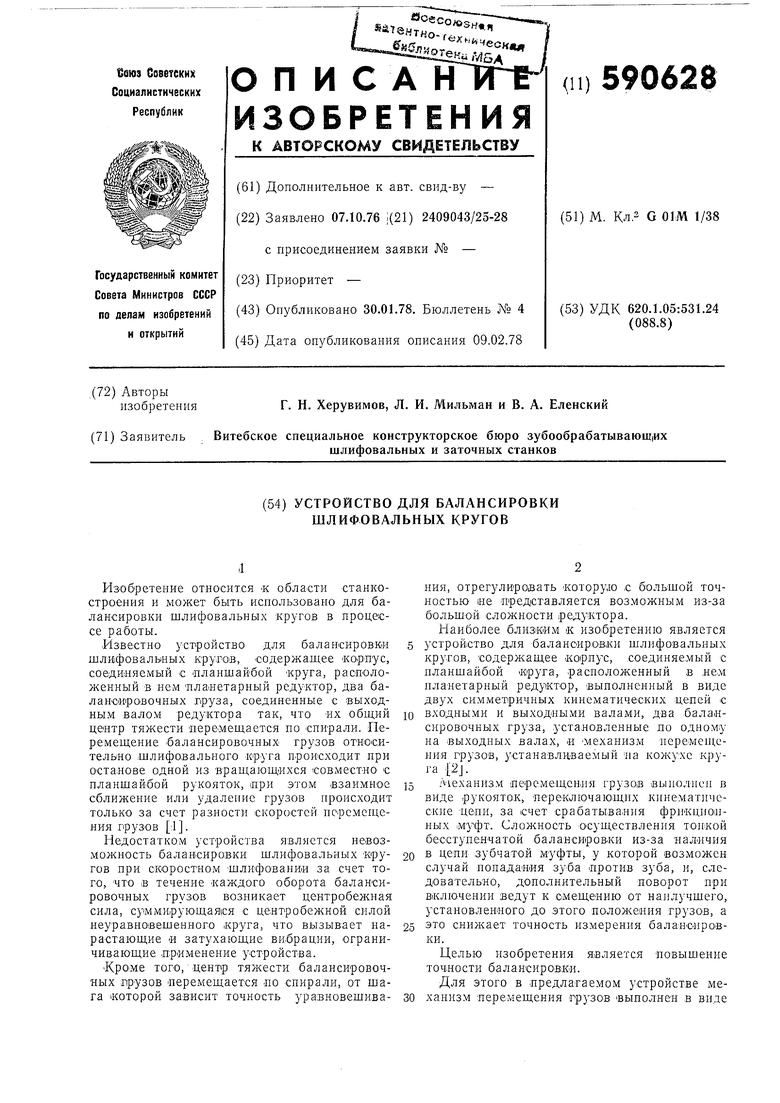

На фит. 1 изображена кинематическая схема устройства для балансиров-ки щлифовальных кругов; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3-сечелие по Б-Б на фиг. 2; на фиг. 4 - схема возможных взаимодействий тормозов с пазами кулачков.

Устройство содержит корпус 1, расположенный в нем планетарный редуктор, выполненный в виде двух симметричных кинематических п,епей с входными валами 2-5 и выходными валами 6 и 7 для балансировочных грузов 8 и 9, установленных по одному на валах 6 и 7, каждый из которых выполнен в виде щестерни с внутренБПМ зацеплением.

Первая кинематическая цепь содержит находящиеся в зацеплении колесо 10, с которым связан вал 2, колесо 11, на валу которого имеется червячная передача, включающая колеса 12 и 13 и связанная с другой червячной передачей, включающей колеса 14 и 15, на выходе которой установлено колесо- 16, связанное с зубом груза 8, находящееся в зацеплении колеса 17, с которым связан вал 3, колеса 18 и 19, соединенные с валом колеса 12.

Вторая кинематическая цепь содержит находящиеся в зацеплении колесо 20, с которым связан -вал 4, колесо 21, на валу которо.го имеется червячная передача, включающая колеса 22 и 23 и связанная с другой червячной передачей, включающей колеса 24 и 25, на выходе которой установлено колесо 26, связанное с зубом груза 9, находящееся в зацеплении колесо 27, с которым связан вал б, колеса 28 н 29, соединенные с валом колеса 22.

Устройство содержит также механизм перемещения грузов, устанавливаемый на кожухе круга (не показан), выполненный в виде основания 30, дв)х кулачков 31 н 32, устаИ01вленных на основании 30 с возможностью поворота вокруг своих осей, параллельных осяМ симметрии устройства, при этом каждый кулачок 3i и 32 имеет восемь пазов 33- 40, равномерно и в шахматном порядке расположенных на образующей поверхности в четыре ряда в осевом направлении. Каждая кинематическая цепь устройства содержит по два тормоза 41-44, калсдый из которых вып:олнен в (виде двух двуплечих рычагов 45,

связанных между собой посредством пружины 46, на одних плечах которых закреплена тормозная колодка 47, кинематически связанная с выходными валами депей так, что колодка 47 тормоза 41 связана с валом 2 посредством маховика 48, тормоза 42 с валом 3 -посредством маховика 49, тормоза 43 с валом 4 - посредством махо(вика 50, тормоза 44 с валом 5 - посредством маховика 51.

10 Вторые плечи рычагов 45 взаимодействуют с соответствующими пазами кулачков 31 и 32. Для включения и выключения тормозов 41, 42, 45, 44 служит рукоятка 52. Корпус 1 соединяется с планшайбой 53 круга.

15 Устройство работает следующим образом.

При вращении шлифовального круга Вместе с ним вращается планетарный редуктор и маховики 48-5il, связанные с вала1ми 2-5. Для того, чтобы устранить неуравновещен20 ностъ круга путем перемещения балансироВ0)4ного груза 8 по часовой стрелке, кулачок

31устанавливаю г в положение I, а кулачок

32- в положение IV, рукоятку 52 поворачивают влево, при этом вторые плечи рычагов

5 45 тормоза 41 западают в пазы 34, и пружина 46 через /колодку 47 тормоза 41 затормал ивает вращение маховика 48 и колеса 10. В результате колесо il «ачнет обкатываться вокруг колеса 10 и далее вращение через ко0 леса 12-il6 передается грузу 8, поворачивая его по часовой стрелке. Для останова груза 8 рукоятку 52 поворачивают в первоначальное полол ение. Для перемещения балансировочного груза

5 8 против часовой стрелки кулачок 31 устанавливают в положение И, а кулачок 32 - в положение П1, рукоятку 52 поворачивают влево, при этом вторые плечи рычагов 45 тормоза 42 западают в пазы 36 и пружина 46

0 через колодку 47 тормоза 4i2 затормал ивает вращение маховика 49 и колеса 17. В результате колесо 18 начнет обкатываться воируг колеса 17 и вращение через колеса il9, 12, 13-16 передается грузу 8, поворачивая его

5 против часовой стрелки.

Аналогичные перемещения балансировочного груза 9 производятся соответствующей установкой кулачков 31 и 32 так, что возможно включение тормозов 43 и 44. Для перемещения одновременно двух грузов 8 и 9 кулачки 31 и 32 необходимо установить так, что возможно включение сразу двух тормозов 41-44, что осуществляется следующим

5 образом. Кулачки 31 и 36 устанавливают в положение I, рукоятку 52 поворачивают влево, при этом вторые плечи рычагов 45 тормозов 41 и 43 западают в пазы 33 и 34. Далее по излол енной выше кинематической

o схеме через колеса 10-16 и 20-26 движение передается грузам в и .9, которые перемещаются по часовой стрелке.

Любые взаимные движения двух грузов в и 9 одновременно обеспечиваются установкой

5 кулачков Зй и 32 в положения И, III, IV.

Устройство обеспечивает высокую точность балансировки, что достигается за счет наличия кулачков, обеспечивающих восемь различных движений баламсировочных грузов. Наличие отдельных «имематических цепей для каждого из восьми перемещений грузов, а также форма выполнения кулачков с пазами, разрещающих включение тормозов в определенной комбинации для осуществления необходимО|ГО перемещения балансировочных грузов, увеличивают точность балансировки и надежности устройства в работе, а следовательно, повыщают точность работы станка и сокращают время на балансировку щлифовальноро «руга.

Формула изобретения

Устройство для балансировки щлифовальных кругов, содержал ее корпус, соединяемый с планщайбой круга, расположенный а нем планетарный редуктор, выполненный, в виде двух сим.метричных кинематических цепей с входными и выходными валами, два балансировочных труза, установленные по одно:му на выходных валах, и мсханизчм перемещения грузов, устанавливаемый на кожухе круга, отличающееся тем, что, с целью повыщения точности балансировки, механиЗМ леремещения грузов выполнен в виде основания, двух кулачков, установленных на нем с возможностью поворота вокр}т своих осей, параллельных оси симметрии устройства и имеюидих восемь пазов, равномерно и в шахматном порядке расположенных на образующей поверхности каждого кулачка в четыре ряда в осевом направлении, и четырех тормозов, ио два в каждой кинематической цепи, выполненных в виде двух связанных между 1собой дв плечпх рычагов, на одних плечах которых закреплена тормозная колодка, кинематически связанная с соотзетст1взющ;1м выходным валом, а другие плечи рычагов взаимно действуют с соответствующимИ пазами кулачков.

Источники информации, принятые во внимание при экспертизе

1.Рейбах Ю. С. Уст 5ойства для балансировки щлифовальных кругов. М, «Мащиностросние, 1967, с. 26-31.

2.Рейбах Ю. С. Устройство для балансиоов:;и щлифовальных кр.тов. М., «Машиностроение, 197G, с. 31-32/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для балансировки шлифовального круга | 1981 |

|

SU974175A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1969 |

|

SU415638A1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU182548A1 |

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| ВЕРТИКАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОКВСЕСОЮЗНАЯa^T?HlHO-HXu"iE:ifARБИБЛИОТЕКА | 1971 |

|

SU315570A1 |

| УСТРОЙСТВО для БАЛАНСИРОВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1972 |

|

SU345396A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Устройство для статической балансировки деталей | 1987 |

|

SU1420416A1 |

| МЕХАНИЗМ ПОПЕРЕЧНОЙ ПОДАЧИ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1972 |

|

SU347183A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU865627A1 |

,,

I F45ZiVv.

-t/J j « - cj- 57

Р

/Ol г-111 iir ,-;-;-

ЗидА

32

ipuz.Z

6-5

ipijz.3

(ii -4gj-j-p yj

Л

п n

n

..n

й

J П n

9 LU

a n

n

40

(риг.

Авторы

Даты

1978-01-30—Публикация

1976-10-07—Подача