Изобретение относится к способам получения гомополимеров и сополимеров акриловых соединений, перерабатываемых методами литья под давлнием и экструзии и применяемых в автомобильной, светотехнической, медицинской и других отраслях промышленности, и является усовершенствованием известного способа.

Из основного авт.св. N 460733 известен способ получения гомополимеров и сополимеров акриловых соединений путем полимеризации мономеров в массе в присутствии инициатора радикального типа, комплексообразователя и регулятора молекулярного веса. Этим способом получают полимер, способный перерабатываться литьем под давлением и экструзией.

Благодаря сочетанию комплексообразователя (в количестве 0,0001-0,5 мас. ), регулятора молекулярного веса и инициатора полимеризации значительно интенсифицируется процесс полимеризации (время полимеризации сокращается до 90 мин).

Однако полученные полимеры не удовлетворяют требованиям, предъявляемым к светотехническим стеклам.

Цель изобретения получение полимера светотехнического назначения, способного перерабатываться литьем под давлением и экструзией.

Для достижения этой цели предлагается в форполимер с содержанием полимера 20-40% вводить 0,35-2,0% от веса форполимера сернокислого бария или двуокиси титана при перемешивании с угловой скоростью 100-140 рад/с в течение 10-30 мин.

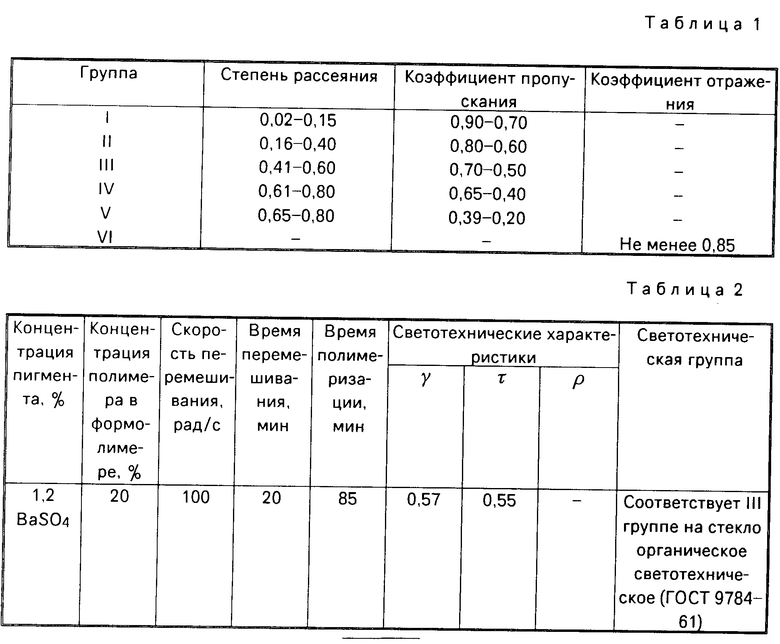

Полимер светотехнического назначения должен удовлетворять требованиям, изложенным в ГОСТе 9784-61 на стекло органическое светотехническое, согласно которому стекло всех марок должно изготавливаться с несколькими светотехническими группами, каждой из которых соответствуют определенные значения степени рассеяния (γ), коэффициента пропускания (τ) и коэффициента отражения (ρ).

Светотехнические характеристики стекла, отвечающего ГОСТу 9784-61, приведены в табл.1.

П р и м е р 1. В форполимер с концентрацией полимера 20% состоящий из 980 г метилметакрилата, 20 г метилакрилата, 4 г перекиси лаурила и 6 г лаурилмеркаптана, вводят при перемешивании с угловой скоростью 100 рад/c 2 г перекиси лаурила, 0,05 г хлористого цинка и 12 г сернокислого бария. Полимеризационную смесь перемешивают в течение 20 мин и заливают в полиэтиленовые формы. Полимеризацию ведут в водной среде при 60оС.

Время полимеризации 85 мин. Дополимеризацию проводят при 120оС в течение 30 мин. Полученный блок измельчают, перерабатывают методом литья под давлением или экструзией в изделия или материалы.

Диски, отлитые на основе полимера, имеют коэффициент пропускания света 0,55; степень рассеяния света 0,57, что соответствует III светотехнической группе.

П р и м е р 2. В форполимер с концентрацией полимера 40% состоящий из 1000 г метилметакрилата, 4 г перекиси лаурила и 6 г лаурилмеркаптана, вводят при перемешивании с угловой скоростью 120 рад/с 1 г перекиси лаурила, 0,05 г хлористого цинка и 7 г сернокислого бария. Далее поступают, как в примере 1.

Диски, отлитые на основе полимера, имеют коэффициент пропускания света 0,63; степень рассеяния света 0,25, что соответствует II светотехнической группе.

П р и м е р 3. В форполимер с концентрацией полимера 20% состоящий из 960 г метилметакрилата, 40 г бутилакрилата, 4 г перекиси лаурила и 5,5 г лаурилмеркаптана, вводят при перемешивании с угловой скоростью 100 рад/с 1 г перекиси лаурила, 0,03 г хлористого цинка и 12 г сернокислого бария. Полимеризационную смесь перемешивают в течение 10 мин и заливают в полиэтиленовые или другие формы. Далее поступают, как в примере 1.

Диски, отлитые на основе полимера, имеют коэффициент пропускания света 0,6; степень рассеяния света 0,54, что соответствует III светотехнической группе.

П р и м е р 4. В форполимер с концентрацией полимера 40% состоящий из 920 г метилметакрилата, 80 г метилакрилата, 4 г перекиси лаурила и 1,1 г меркаптоэтилстеарата, вводят при перемешивании с угловой скоростью 140 рад/с 3,5 г перекиси лаурила, 0,05 г хлористого цинка и 6 г двуокиси титана. Полимеризационную смесь перемешивают в течение 30 мин и заливают в полиэтиленовые или другие формы. Полимеризацию ведут в водной среде при 60оС. Время полимеризации 80 мин. Далее поступают, как в примере 1.

Диски, отлитые на основе полимера, имеют коэффициент пропускания света 0,08; степень рассеяния света 0; коэффициент отражения 0,88, что соответствует VI светотехнической группе.

П р и м е р 5. В форполимер с концентрацией полимера 20% состоящий из 980 г метилметакрилата, 20 г метилакрилата, 4 г перекиси лаурила и 6 г лаурилмеркаптана, вводят при перемешивании с угловой скоростью 100 рад/с 2 г перекиси лаурила, 0,05 г хлористого цинка и 3,5 г сернокислого бария. Полимерную смесь перемешивают в течение 10 мин и заливают в полиэтиленовые или другие формы. Далее поступают, как в примере 1.

Диски, отлитые на основе полимера, имеют коэффициент пропускания света 0,85, степень рассеяния света 0,1, что соответствует I светотехнической группе.

П р и м е р 6. В форполимер с концентрацией полимера 20% состоящий из 980 г метилметакрилата, 20 г метилакрилата, 4 г перекиси лаурила и 6 г лаурилмеркаптана, вводят при перемешивании с угловой скоростью 100 рад/с 2 г перекиси лаурила, 0,05 г хлористого цинка и 20 г сернокислого бария. Полимеризационную смесь перемешивают в течение 10 мин и заливают в полиэтиленовые или другие формы. Далее поступают, как в примере 1.

Диски, отлитые на основе полимера, имеют коэффициент пропускания света 0,450; степень рассеяния света 0,62, что соответствует IV светотехнической группе.

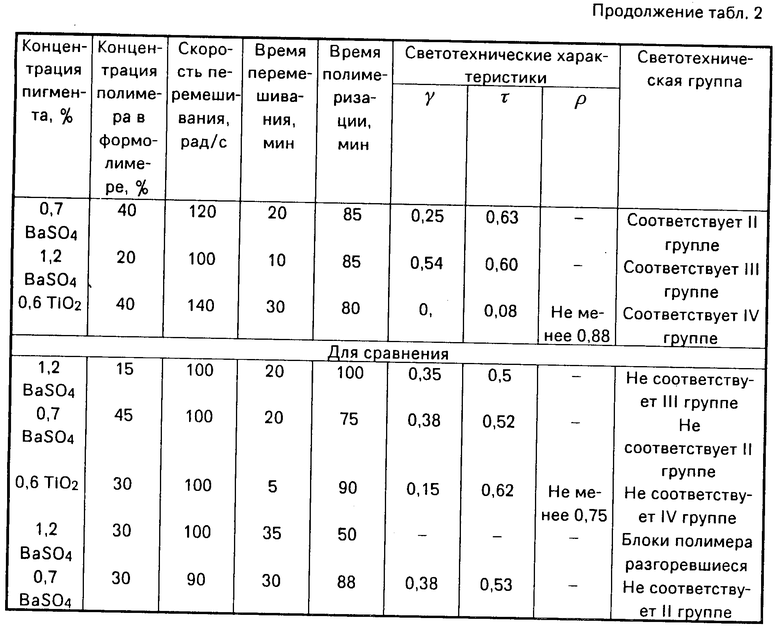

В табл. 2 приведены светотехнические характеристики стекла, полученного предлагаемым способом.

Таким образом, предлагаемым способом получают полимер светотехнического назначения с различными светотехническими группами.

При введении пигмента в форполимер с концентрацией полимера меньше 20% и больше 40% получают блоки с неравномерным распределением пигмента, что не соответствует требованиям, предъявляемым к полимеру светотехнического назначения.

При перемешивании пигмента с форполимером с угловой скоростью, меньшей 100 рад/с, происходит оседание пигмента по высоте блока, что также ведет к неравномерному распределению пигмента. Перемешивание со скоростью, большей 140 рад/с, экономически нецелесообразно.

Перемешивание пигмента в форполимере в течение времени, меньшего 10 мин, приводит к неравномерному распределению пигмента, а перемешивание в течение времени, большего 30 мин, способствует разгоранию блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ АКРИЛОВЫХ СОЕДИНЕНИЙ | 1973 |

|

SU460733A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМУТНЕННОГО ОРГСТЕКЛА | 1981 |

|

SU995498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА | 1970 |

|

SU322330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВОГО ПОЛИМЕТИЛМЕТАКРИЛАТА | 1981 |

|

SU987939A1 |

| Способ получения замутненных материалов | 1975 |

|

SU560891A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ВОЛОКОННО-ОПТИЧЕСКОГО ПЕРЕИЗЛУЧАТЕЛЯ | 1990 |

|

RU2039760C1 |

| Способ получения полимеров или сополимеров винилхлорида | 1973 |

|

SU471725A3 |

| Способ получения форполимеров | 1974 |

|

SU562094A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 1977 |

|

SU687818A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО) ПОЛИМЕРОВ СТИРОЛА В ВИДЕ БИСЕРА | 1979 |

|

SU722125A1 |

СПОСОБ ПОЛУЧЕНИЯ ГОМО- И СОПОЛИМЕРОВ АКРИЛОВЫХ СОЕДИНЕНИЙ по авт. св. N 460733, отличающийся тем, что, с целью получения полимера светотехнического назначения, способного перерабатываться литьем под давлением и экструзией, в форполимер с содержанием полимера 20 40% вводят 0,35 2,0% от веса форполимера сернокислого бария или двуокиси титана при перемешивании с угловой скоростью 100 140 рад/с в течение 10 30 мин.

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ АКРИЛОВЫХ СОЕДИНЕНИЙ | 1973 |

|

SU460733A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-09-20—Публикация

1975-05-29—Подача