Изобретение относится к способам получения фрикционных материалов, используемых в муфтах сцепления автомобилей и тракторов 4

Известен способ получения фрикционного материала путем формования смеси на основе бутадиеннитрильного каучука, совмещенного с бутадиеновым или бутадиенметилстирольным каучуком и фенолформальдегидной смолой, с последующей термообработкой при 170-180°Сс Недостатком этого способа является то, что полученный материал имеет недостаточную механическую прочность при повьш1енных температурах, что делает его непригодным для использования в узлах сцепления автомобилей и тракторов повышенной энергонагружен- ности.

Целью изобретения является улучшение качества материала. Указанная цель достигается тем, что термообработку ведут последовательно при, 1.60170°С, 170-200 С, 200-250°С в течение 2-4 ч при каждом температурном режиме.

Предложенный способ заключается в след тощем.

Сначала ;изготовляют смеси на основе бутадиеннитрильного каучука и бутадиенового или бутадиенметилстирольного каучука, включающего фенолформальдегидную, смолу. Смесь включает вулканизирующую группу, а также асбест, барит, графит, окись алюминия, окись цинка и металлические включения. Затем после сушки и измельчения смесь подвергают формованию, и сформованный материал подвергают термообработке по ступенчатому режиму;. Температура,°С Время, ч 100-1402

160-180 2

200-2502-4

Полученный материал характеризуется высокими показателями по износостойкости, механической прочности и термостойкости..

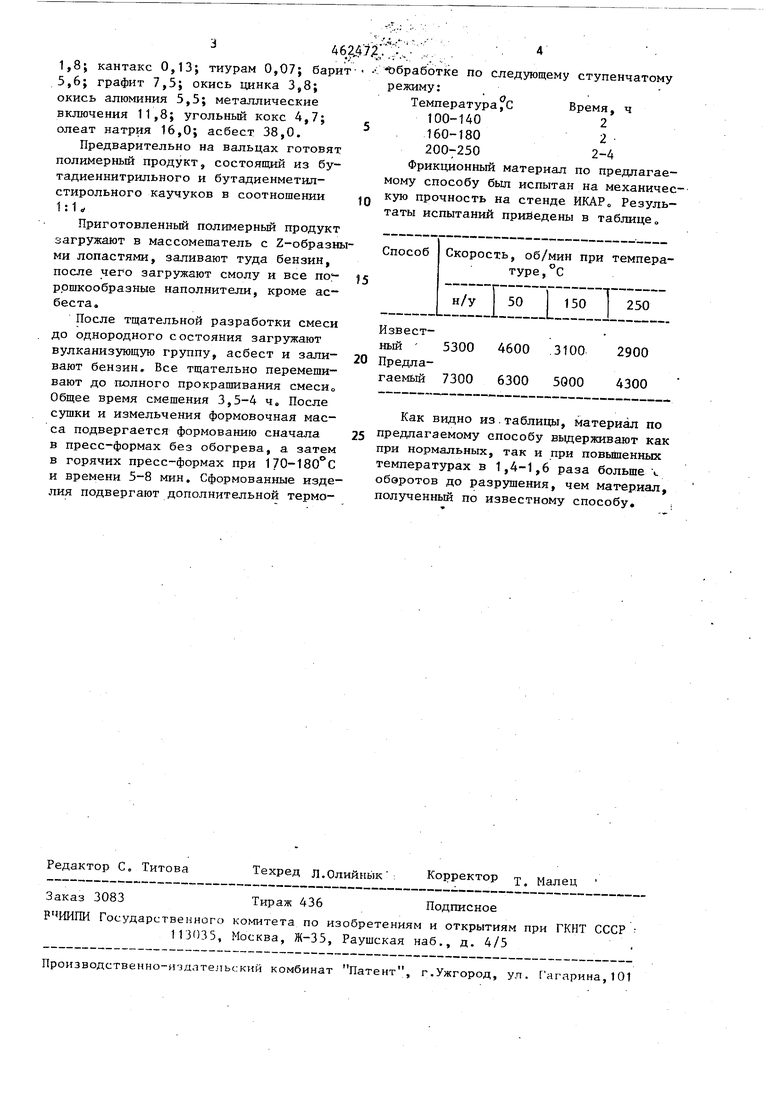

Пример, Фрикционный материал изготавливают из следзпощих ингредиентов, %: фенолформальдегидная смола 6,5; полимерный продукт 13,0; сера 3Щ 1,8j кантакс 0,13; тиурам 0,07; барит 5,6; графит 7,5; окись цинка 3,8; окись алюминия 5,5; металлические включения 11,8; угольный кокс 4,7; олеат натрия 16,0; асбест 38,0. Предварительно на вальцах готовят полимерный продукт, состоящий из бутадиеннитрильного и бутадиенметилстирольного каучуков в соотношении 1:Ь Приготовленный полимерньш продукт загружают в массомешатель с Z-образны ми лопастями, заливают туда бензин, после чего загружают смолу и все порршкообразные наполнители, кроме асбеста. После тщательной разработки смеси до однородного состояния загрзжают вулканизующую группу, асбест и заливают бензин. Все тщательно перемешивают до шэлного прокрашивания смесИо Общее время смешения 3,5-4 ч. После сушки и измельчения формовочная масса подвергается формованию сначала в пресс-формах без обогрева, а затем в горячих пресс-формах при 170-180 С и времени 5-8 мин. Сформованные изделия подвергают дополнительной терме- Обработке по следующему ступенчатому режиму: Температура,С Время, ч 100-1402 160-1802 200 2502-4 Фрикционный материал по предлагаемому способу бьш испытан на механическую прочность на стенде ИКАР„ Результаты испытаний приведены в таблице„ Известный - 5300 4600 3100 2900 Предлагаемый 7300 6300 5000 4300 Как видно из.таблицы, материал по предлагаемому способу выдерживают как при нормальных, так и при повышенных температурах в 1,4-1,6 раза больше X оборотов до разрушения, чем материал, полученный по известному способу,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления асбосмесей | 1983 |

|

SU1336538A1 |

| Полимерная композиция для фрикционного материала | 1980 |

|

SU938592A1 |

| Вулканизуемая резиновая смесь | 1975 |

|

SU590966A1 |

| Полимерная композиция | 1974 |

|

SU619496A1 |

| Композиция фрикционного назначения | 1986 |

|

SU1519212A1 |

| Полимерная композиция фрикционного назначения | 1979 |

|

SU862587A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1997 |

|

RU2144547C1 |

| Композиция для получения фрикционного материала | 1979 |

|

SU946250A1 |

| Полимерная композиция фрикционногоНАзНАчЕНия | 1979 |

|

SU836034A1 |

| Полимерная композиция для получения фрикционного материала | 1981 |

|

SU994499A1 |

СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА путем формования смесина'основе бутадиеннитрильного кау»1ука, совмещенного с бутадиеновым или бута- диенметилстирольным кау^^уком и фенол- формальдегидной смолой, с последующей термообработкой, отличаю- * щ и и с я тем, что, с .целью улучшения качества материала, термообработку ведут последовательно при 100 - 170°С, 170-200°С, 200-250''С в течение 2-4 ч при каждом температурном режиме.

Авторы

Даты

1990-08-15—Публикация

1974-06-17—Подача