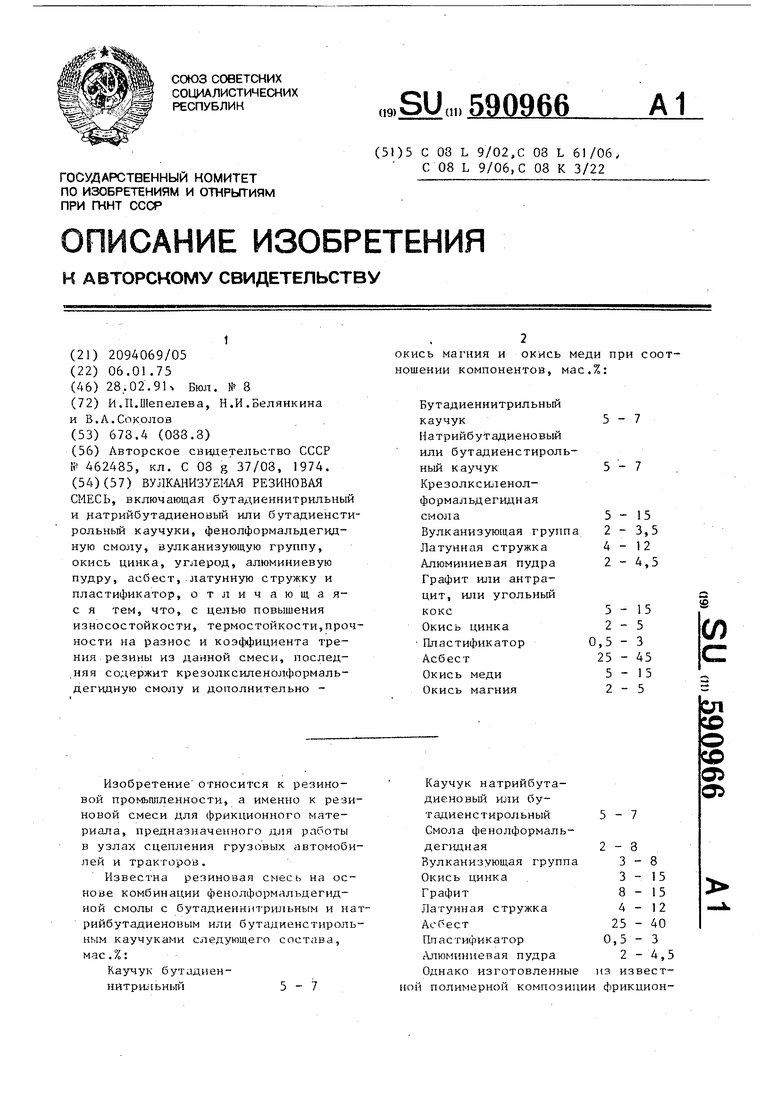

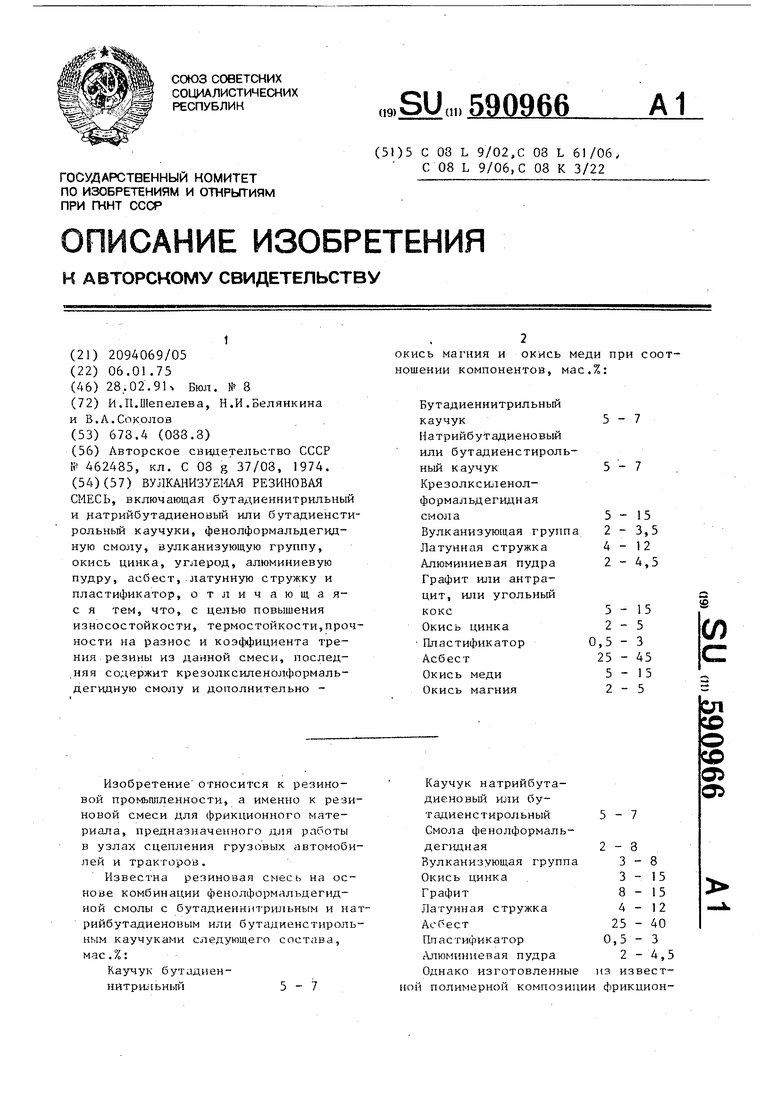

Изобретение относится к резиновой промьшшенности, а именно к резиновой смеси для фрикционного материала, предназначенного для работы в узлах сцепления грузовых автомобилей и тракторов.

Известна резиновая смесь на основе комбинации фенолформлльдегидной смолы с бутадиеннитрильным и натрийбутадиеновым или бутадиенетирольным каучуками следующего состава, мае.%:

Каучук бутадиеннитрильный5-7

Каучук натрийбутадиеновьй или бутадиен стирол ьный Смола фенолформальдег1адная

Вулканизующая группа

Окись цинка

Графит

Латунная стружка

Ас б е с т

Ппастификатор

Алюминиевая пудра

Однако изготовленные

ной полимерной композиции фрикционные материалы (накладки сцепления) не отвечают полностью требованиям автомобилестроителей, а именно не обеспечивают без замены их в эксплуатации необходимого моторесурса дизельных двигателей - 10000 ч.

Указанные материалы имеют низкие износостойкость, термостойкость, прочность на разнос и коэффициент трения (моторесурс).

Цель изобретения - повьшение износостойкости, термостойкости, прочности на разнос и коэффициента трения (моторесурса двигателей),

Это достигается тем, что в качестве фенолформальдегидного связующего используют крезолксиленолформальдегидную смолу и дополнительно вводят окись магния и окись.меди при соотношении компонентов, мас-.%:

Бутадиеннитрильный

каучук, 5-7

Натрийбутадненовый

или бутадиенстирольный каучук. 5-7

Крезолксиленолформальдегидная смола5-15

Вулканизующая

группа2-3,5

Латунная стружка 4-12

Алюминиевая пудра 2-4,5

Окись цинка 2-5

Графит, антрацит

или УГОЛЬНЫЙ кокс 5-15

Асбест25-45

Пластификатор0,5-3

Окись меди5-15

Окись магния2-5

Предлагаемую полимерную композицию готовят обычньм способом с применением растворителя. Каучуки, смолу и другие компоненты перемешивают в обычных смесителях.

Полученную смесь прессуют сначала под давлением не менее 200 кгс/см в пресс-формах без обогрева, затем в пресс-формах с обогревом под давлением не менее 400 кгс/см, при 170-200°С и выдержке 1-1,5 мин на 1 мм толщины изделия, после чего сформованные изделия подвергают дополнительной термообработке.

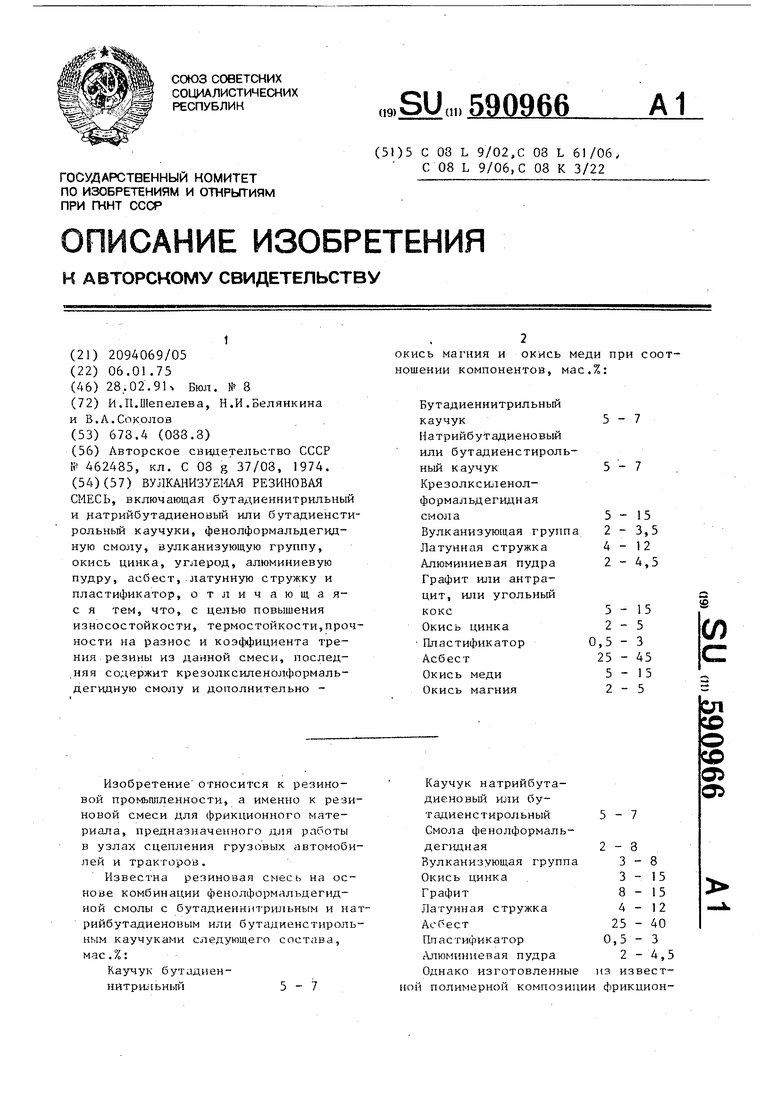

Примеры предлагаемой и известной рецептур резиновых смесей приведены в табл.1.

Резины, полученные по рецептам табл.1, подвергались лабораторным и стендовым испытаниям.

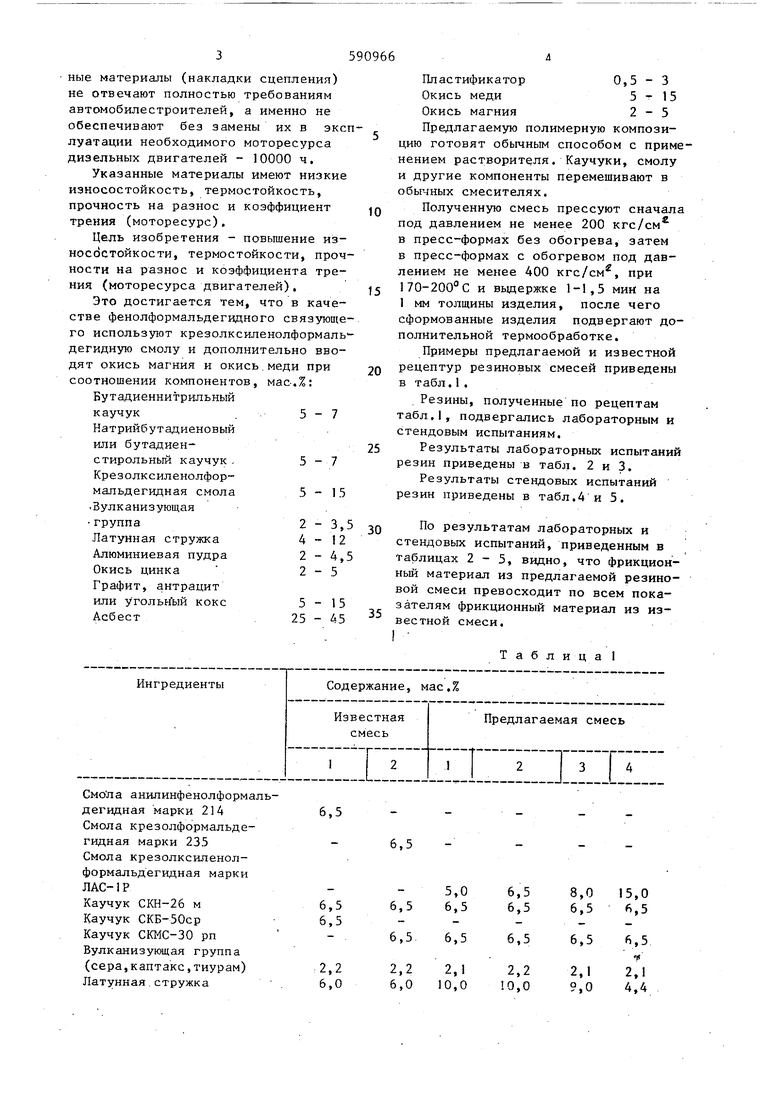

Результаты лабораторньк испытаний резин приведены в табл. 2 и 3.

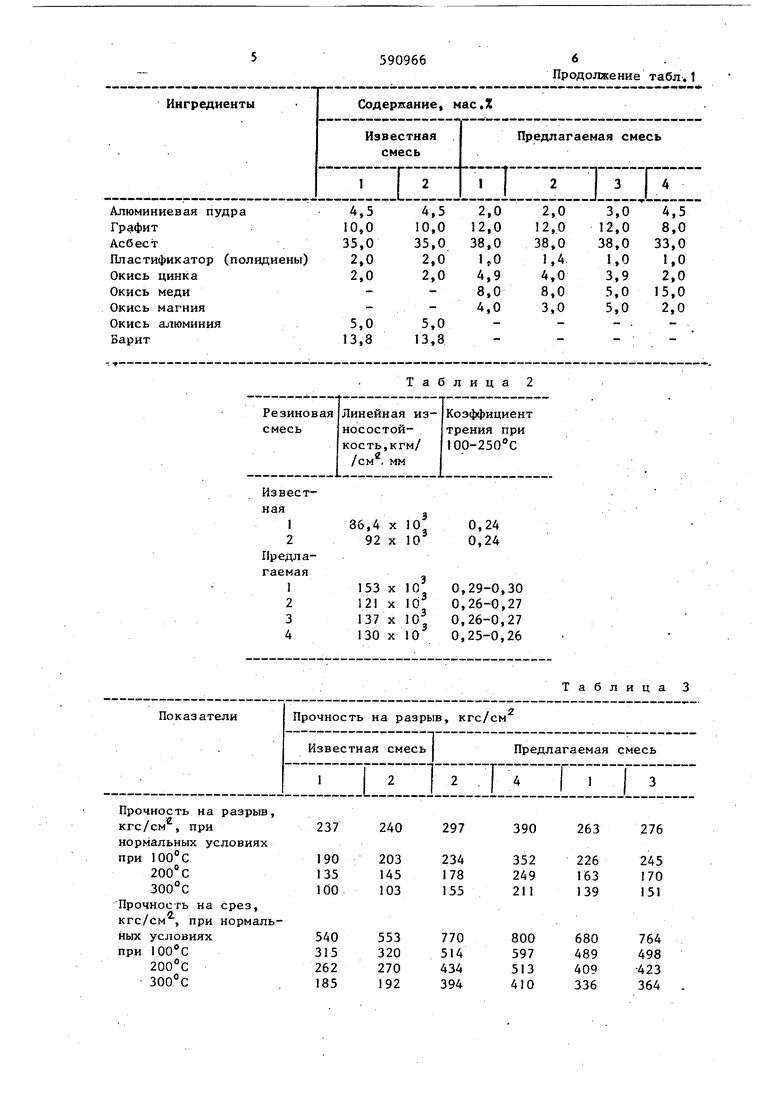

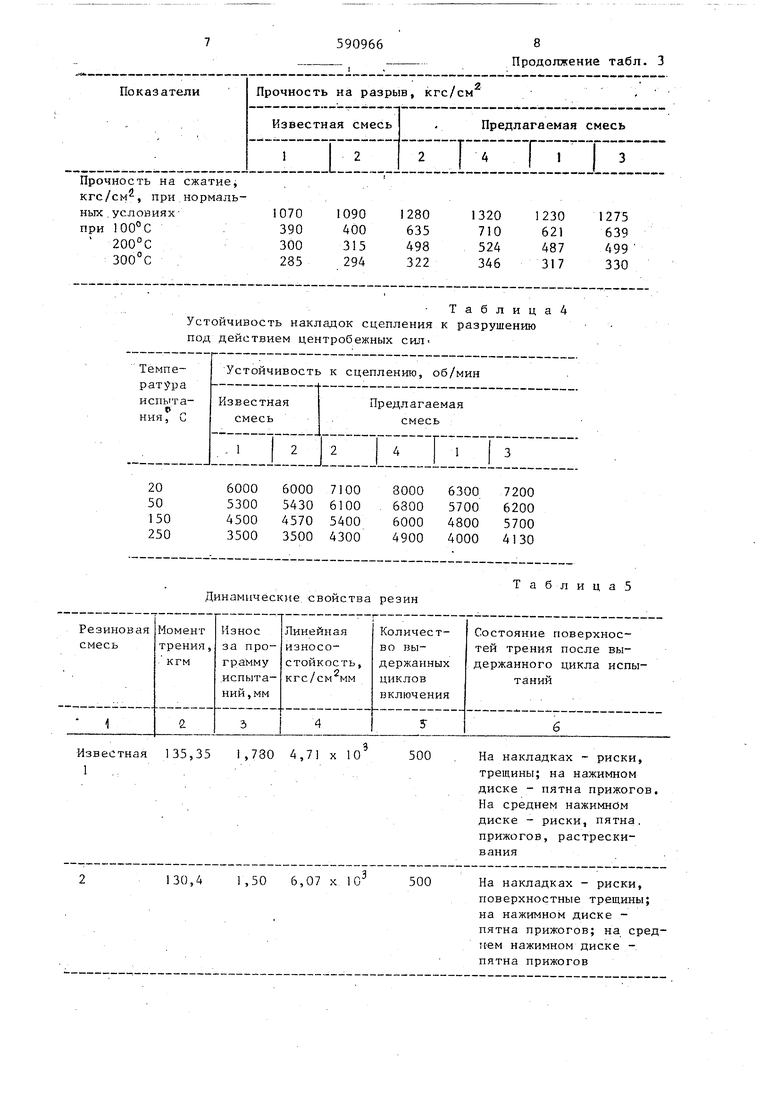

Результаты стендовых испытаний резин приведены в табл.4 и 3.

По результатам лабораторных и стендовых испытаний, приведенным в таблицах 2-5, видно, что фрикционньй материал из предлагаемой резиновой смеси превосходит по всем показателям фрикционный материал из известной смеси.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1974 |

|

SU619496A1 |

| Полимерная композиция фрикционногоНАзНАчЕНия | 1979 |

|

SU836034A1 |

| Полимерная композиция фрикционного назначения | 1981 |

|

SU1061442A1 |

| Полимерная композиция для фрикционного материала | 1980 |

|

SU938592A1 |

| Полимерная композиция фрикционного назначения | 1979 |

|

SU820214A1 |

| Полимерная композиция фрикционного назначения | 1979 |

|

SU861383A1 |

| Композиция для получения фрикционного материала | 1979 |

|

SU946250A1 |

| Полимерная композиция фрикционного назначения | 1980 |

|

SU841317A1 |

| Способ получения фрикционного материала | 1974 |

|

SU462472A1 |

| Композиция для получения тормозных накладок | 1978 |

|

SU712419A1 |

ВУЛКАНИЗУРЛ^Я РЕЗИНОВАЯ СМЕСЬ, включающая бутадиеннитрильный и ^1атрийбутадиеновый или бутадиенсти- рольньм каучуки, фенолформальдегид- ную смолу, вулканизующую группу, окись цинка, углерод, алюминиевую пудру, асбест,латунную стружку и пластификатор, отличающая-с я тем, что, с целью повышения износостойкости, термостойкости,прочности на разнос и коэффициента трения резины из данной смеси, послед- .няя содержит крезолксиленолформаль- дегидную смолу и дополнительно -окись магния и окись меди при соотношении компонентов, мас.%:5-7Бутадиеннитрильный каучукНатрийбутадиеновый или бутадиенстироль- ный каучук Крезолксютенол- формальдегидная смолаВулканизующая группа Латунная стружка Алюминиевая пудра Графит или антрацит, или угольный коксОкись цинка • Пластификатор Асбест Окись меди Окись магния5 2 4 215 3,5 12 4,5

Смола анилинфенолформадегидная марки 214 Смола крезолформальдегидная марки 235 Смола крезолксиленолформальдегидная марки ЛАС-1Р

Каучук СКН-26 м Каучук СКБ-50СР Каучук CKI-1C-30 рп Вулканизующая группа (сера,каптакс,тиурам) Латунная.стружка

6,5

Прочность на разрыв, кгс/см

Показатели Прочность на срез, кгс/см , при нормальных условиях540553 при 100 С315320 200С262270 300°С .185192

Таблица 2

Таблица 3 770800680764 514597489498 434513409-423 394410336364

Устойчивость накладок сцепления к разрушению под действием центробежных силДинамические, свойства резин

Известная 135,35 1,730 А,71 х 10500

ТаблицаД

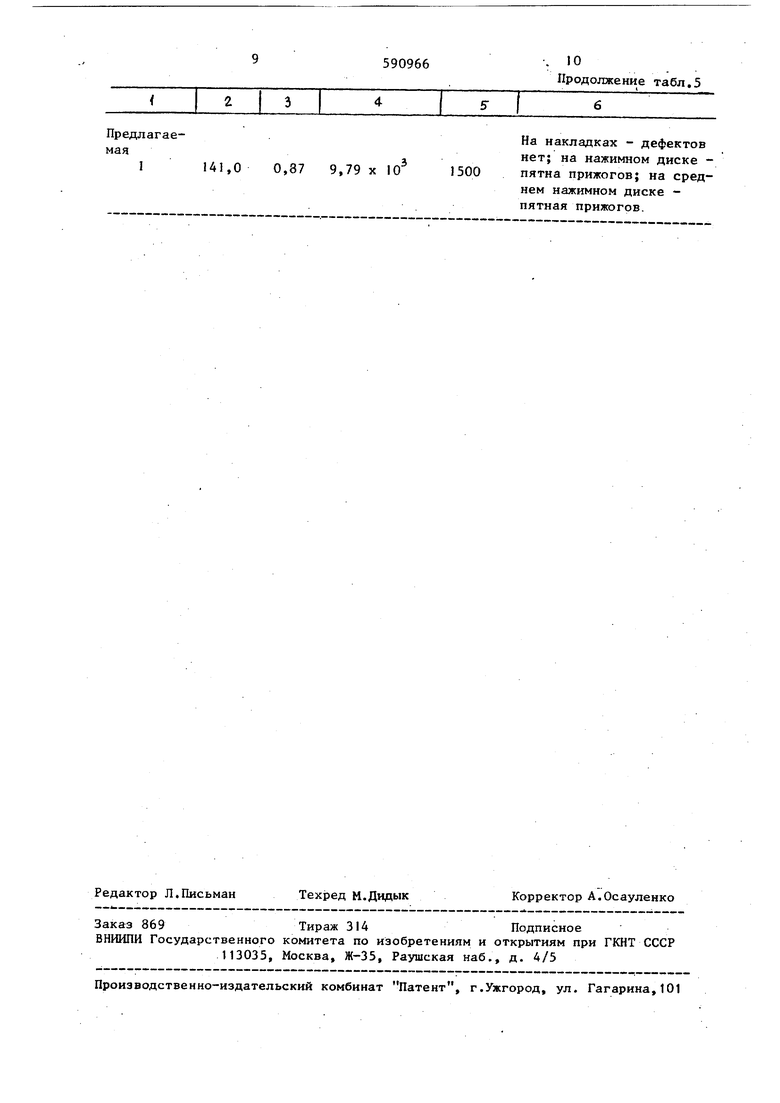

Таблица 5

На накладках - риски, трещины; на нажимном диске - пятна прижогов. На среднем нажимном диске - риски, пятна, прижогов, растрескивания500 На накладках - риски, поверхностные трещины; на нажимном диске пятна прижогов; на сред1 -ем нажимном диске пятна прижогов

Предлагаемая I

141,0 0,87 9,79 х 10

На накладках - дефектов нет; на нажимном диске пятна прижогов; на среднем нажимном диске пятная прижогов.

| Полимерная композиция фрикционного назначения | 1973 |

|

SU462485A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-02-28—Публикация

1975-01-06—Подача