1

Изобретение относится к средствам измерения и контроля линейных размеров в машиностроении и может быть использовано, например, для контроля несоосности двух цилиндрических поверхностей.

Известны устройства для контроля взаимного расположения поверхностей без вращения контролируемого изделия, содержащее два многоконтактных пневмоэлектрических датчика, измерительные сопла, сообщенные с полостями датчиков и расположенные в двух взаимноперпендикулярных плоскостях, в каждой плоскости размещены сопла одного датчика, и сигнализатор брака, к нему подключены контакты датчиков.

С целью упрощения конструкции устройства и облегчения его наладки контакты датчиков, настроенные на наибольшее из контролируемых отклонений размеров, подключены к сигнализатору брака независимо от других контактов, а остальные контакты соединены в пары, в каледой контакты разных датчиков, настроенные на отклонения, суммы квадратов которых равны квадрату максимально допустимого отклонения контролируемого размера, и каждая пара контактов подключена к сигнализатору брака независимо от других пар.

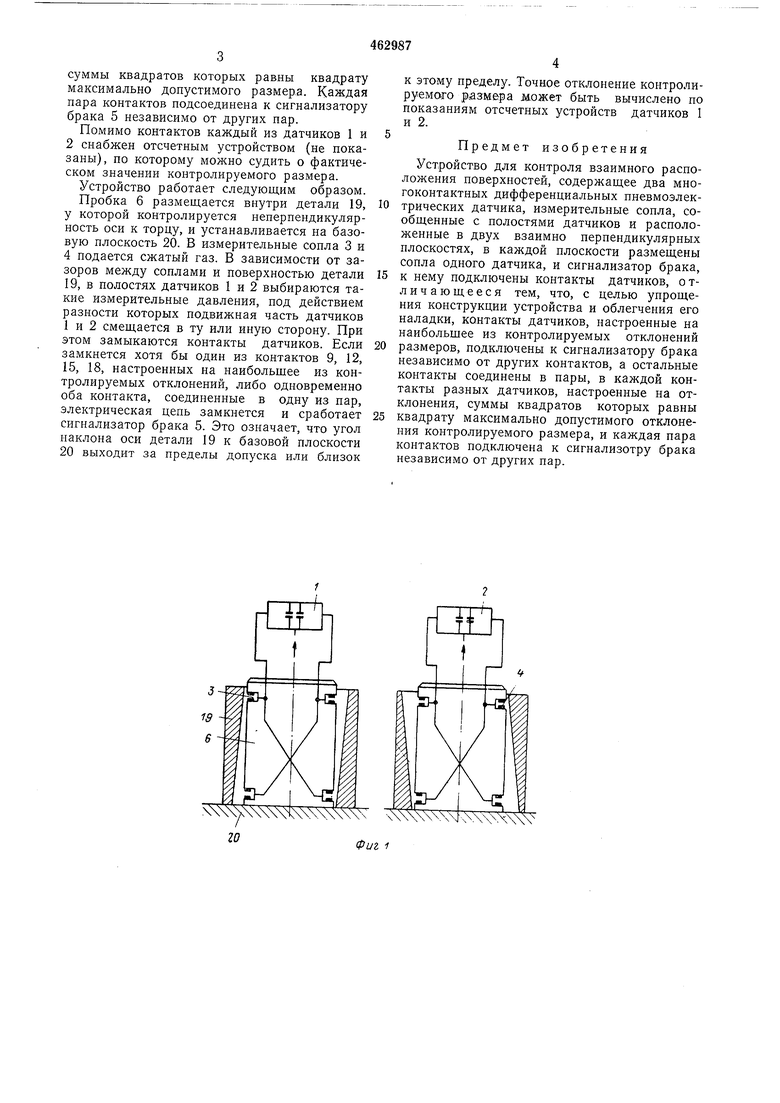

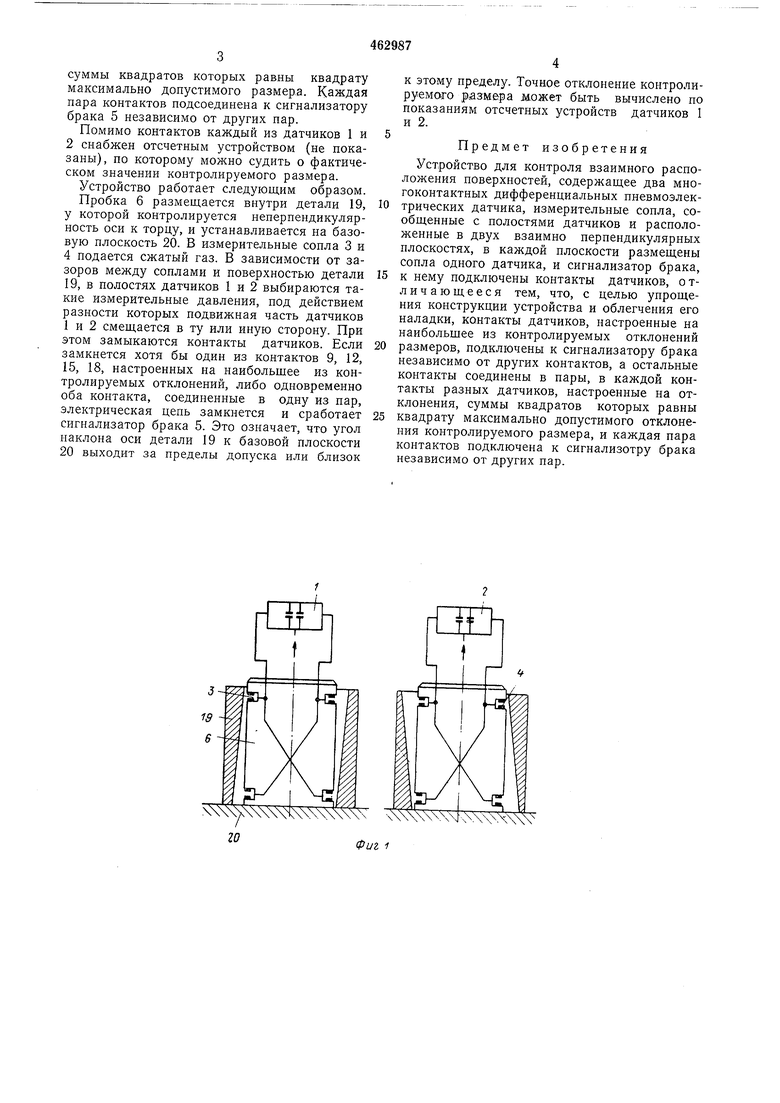

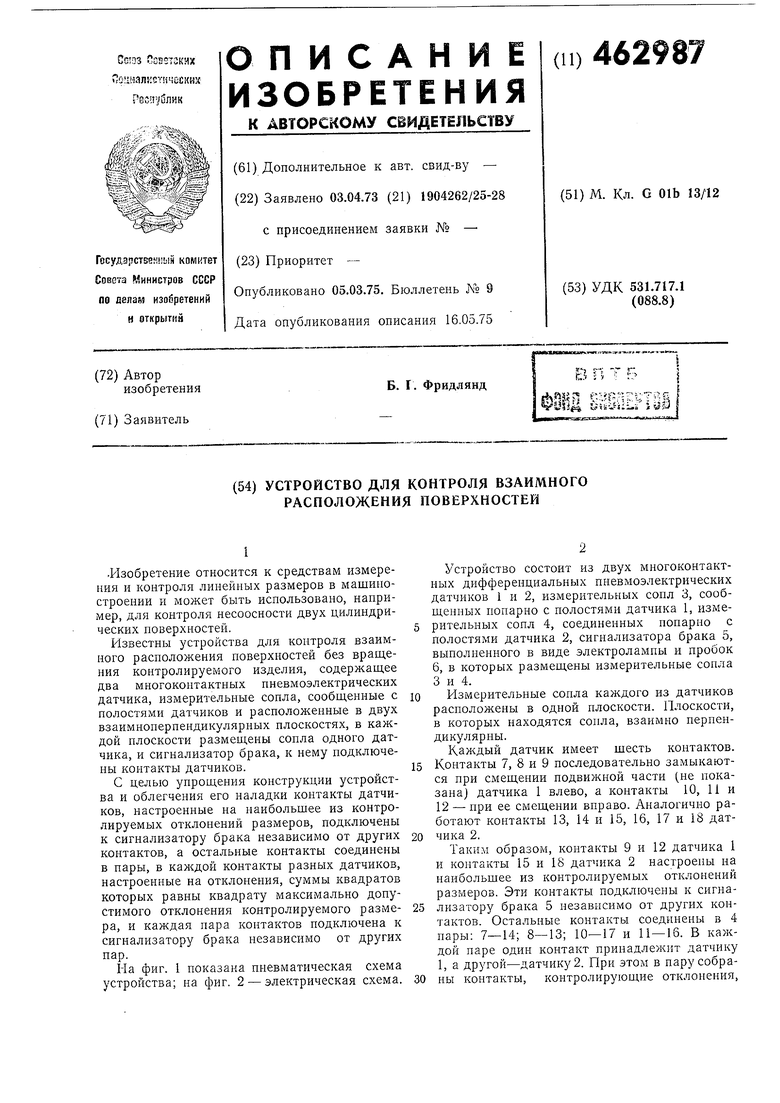

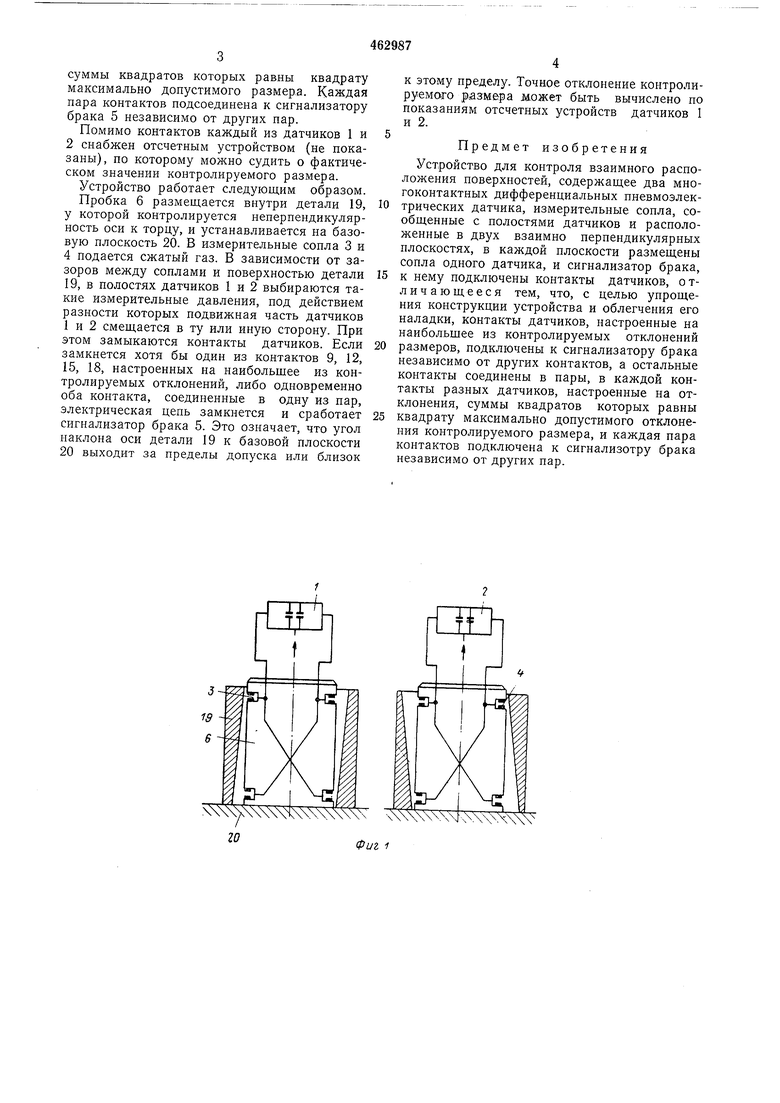

На фиг. 1 показана пневматическая схема устройства; на фиг. 2 - электрическая схема.

2

Устройство состоит из двух многоконтактных дифференциальных пневмоэлектрических датчиков 1 и 2, измерительных сопл 3, сообщенных попарно с полостями датчика 1, измерительных сопл 4, соединенных попарно с полостями датчика 2, сигнализатора брака 5, выполненного в виде электролампы и пробок 6, в которых размещены измерительные сопла 3 и 4.

Измерительные сопла каждого из датчиков расположены в одной плоскости. Плоскости, в которых находятся сопла, взаимно перпендикулярны.

Каждый датчик имеет шесть контактов.

Контакты 7, 8 и 9 последовательно замыкаются при смещении подвижной части (не показана) датчика 1 влево, а контакты 10, И и 12 - при ее смещении вправо. Аналогично работают контакты 13, 14 и 15, 16, 17 и 18 датчика 2.

Таким образом, контакты 9 и 12 датчика 1 и контакты 15 и 18 датчика 2 настроены на наибольшее из контролируемых отклонений размеров. Эти контакты подключены к сигнализатору брака 5 независимо от других контактов. Остальные контакты соединены в 4 пары: 7-14; 8-13; 10-17 и 11-16. В каждой паре один контакт принадлежит датчику 1, а другой-датчику 2. При этом в парусобраны контакты, контролирующие отклонения.

суммы квадратов которых равны квадрату максимально допустимого размер.а. Каждая пара контактов подсоединена к сигнализатору брака 5 независимо от других пар.

Помимо контактов каждый из датчиков 1 и 2 снабжен отсчетным устройством (не показаны), по которому можно судить о фактическом значении контролируемого размера.

Устройство работает следующим образом.

Пробка 6 размещается внутри детали 19, у которой контролируется неперпендикулярность оси к торцу, и устанавливается на базовую плоскость 20. В измерительные сопла 3 и 4 подается сжатый газ. В зависимости от зазоров между соплами и поверхностью детали 19, в полостях датчиков I и 2 выбираются такие измерительные давления, под действием разности которых подвижная часть датчиков 1 и 2 смещается в ту или иную сторону. При этом замыкаются контакты датчиков. Если замкнется хотя бы один из контактов 9, 12, 15, 18, настроенных на наибольщее из контролируемых отклонений, либо одновременно оба контакта, соединенные в одну из пар, электрическая цепь замкнется и сработает сигнализатор брака 5. Это означает, что угол наклона оси детали 19 к базовой плоскости 20 выходит за пределы допуска или близок

к этому пределу. Точное отклонение контролируемого размера может быть вычислено по показаниям отсчетных устройств датчиков 1 и 2.

Предмет изобретения

Устройство для контроля взаимного расположения поверхностей, содержащее два многоконтактных дифференциальных пневмоэлектрических датчика, измерительные сопла, сообщенные с полостями датчиков и расположенные в двух взаимно перпендикулярных плоскостях, в каждой плоскости размещены сопла одного датчика, и сигнализатор брака,

к нему подключены контакты датчиков, отличающееся тем, что, с целью упрощения конструкции устройства и облегчения его наладки, контакты датчиков, настроенные на наибольщее из контролируемых отклонений

размеров, подключены к сигнализатору брака независимо от других контактов, а остальные контакты соединены в пары, в каждой контакты разных датчиков, настроенные на отклонения, суммы квадратов которых равны

квадрату максимально допустимого отклонения контролируемого размера, и каждая пара контактов подключена к сигнализотру брака независимо от других пар.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверки автоматов для сортировки деталей по линейным размерам | 1988 |

|

SU1650274A1 |

| Бесконтактное пневматическое устройство для измерения отклонений от соосности | 1982 |

|

SU1067351A1 |

| Пневматический способ контроля проходного сечения и устройство для его осуществления | 1986 |

|

SU1307233A1 |

| КАЛИБР ТИПА СФЕРЕЯР, СПОСОБ НАСТРОЙКИ МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ТОНКОЙ ДОВОДКИ РАБОЧЕГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА, СПОСОБ ОПРЕДЕЛЕНИЯ ДЕЙСТВИТЕЛЬНОГО РАЗМЕРА МЕРНОГО СТЕРЖНЯ КАЛИБРА | 2009 |

|

RU2419762C1 |

| Устройство для контроля угла конуса дорожки качения наружных колец конических подшипников | 1988 |

|

SU1619025A1 |

| Пневматический прибор для активного контроля конических роликов | 1985 |

|

SU1288038A1 |

| Автомат для контроля поршней двигателей внутреннего сгорания | 1973 |

|

SU526763A1 |

| Пневматический сигнализатор уровня осадка | 1976 |

|

SU564537A1 |

| Устройство для измерения диаметров валов | 1990 |

|

SU1719884A1 |

| Устройство для контроля износа калибров валка сортопрокатной клети | 1982 |

|

SU1026872A1 |

. .

Фиг 1

Авторы

Даты

1975-03-05—Публикация

1973-04-03—Подача