1

Изобретение относится к области канатного или кабельного нроизводства.

Известен снособ калибровки каната путем нротягивания каната через калибрующие плашки.

По предлагаемому способу для уменьшения усилия нротяжки и новышения качества изделий перед протягиванием канат частично раскручивают до отслаивания прядей верхнего слоя каната от сердцевины.

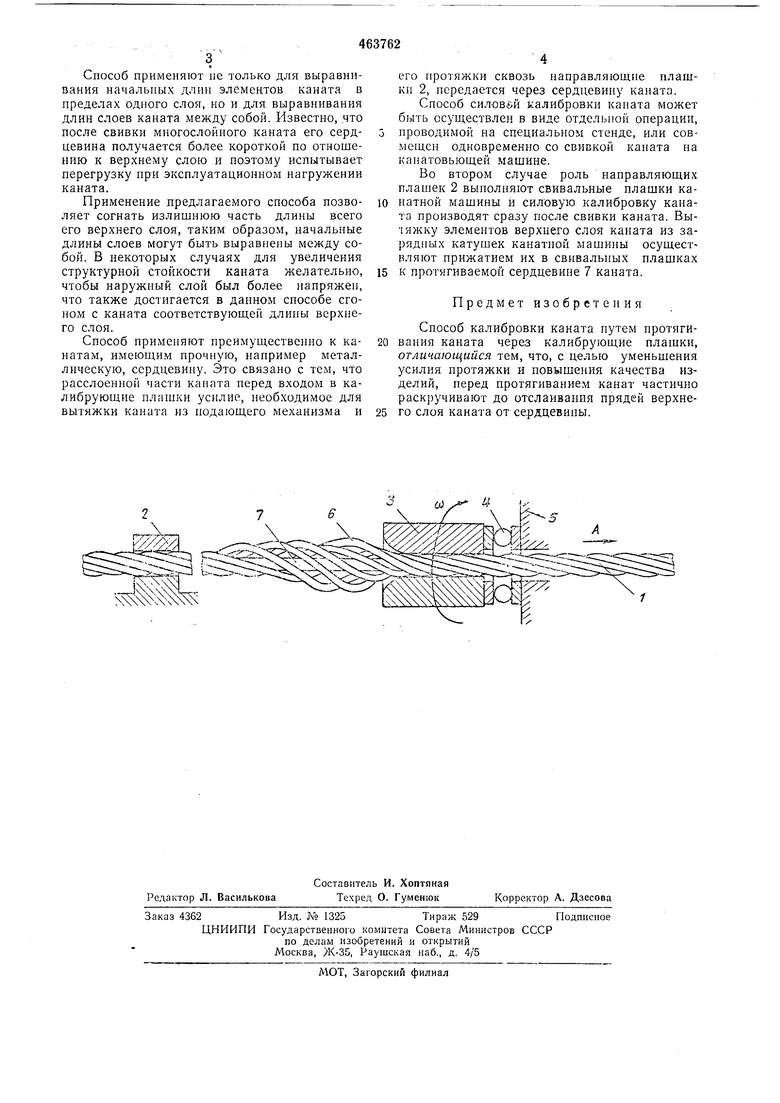

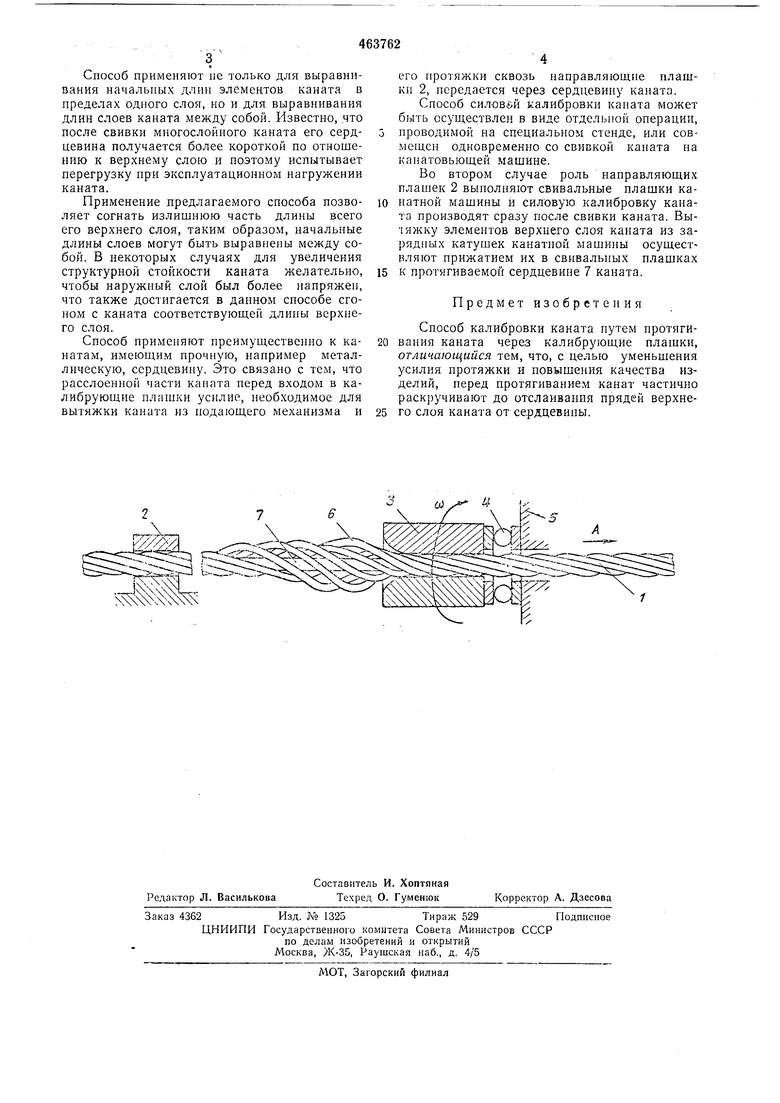

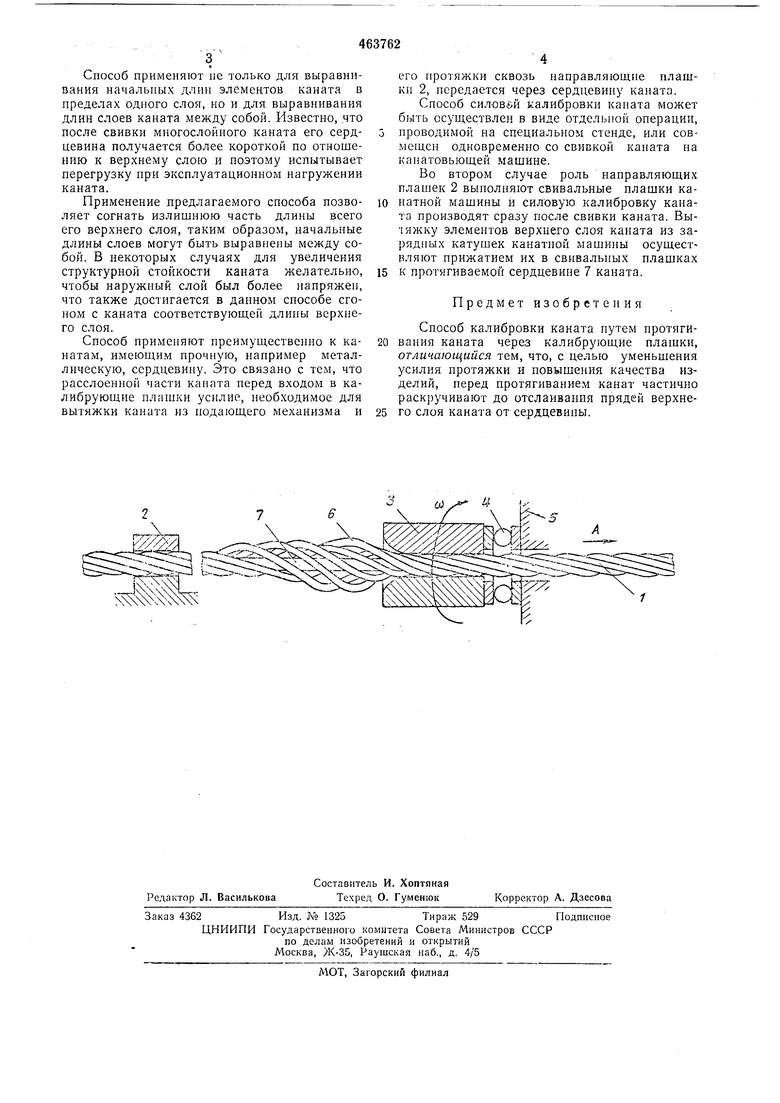

Предлагаемый способ калибровки каната поясняется чертежом.

Подвергаемый силовой калибровке канат 1 проводят вначале сквозь неподвижные направляющие плашки 2, а затем протягивают сквозь нрижатые к иему калибрующие плашки 3, которые посредством упорного подшипника 4 установлены на основание 5.

При нротяжке каната 1 в направлении по стрелке А калибрующие плашки 3 вращают с угловой скоростью со в направлении раскручивания входящей в них ветви каната.

Угловую скорость со вращения калибрующих плашек 3 подбирают расчетным или опытным путем такой, при которой раскручивание входящей в них ветви каната 1 достигает такой степени, когда все или по крайней мере часть элементов 6 верхнего слоя каната 1 отслаивается от его сердцевины 7.

Силы трения между отслоившимися элементами 6 И сердцевиной 7 отсутствуют, что допускает практически беспрепятственное смещение отслоившихся элементов 6 вдоль , благодаря чему снижается потребное

усилие протяжки каната.

Калибрующие плашки 3 пщ протяжке сквозь них каната 1 с одинаковой силой трения воздействуют на все отслоившиеся элементы 6 верхнего слоя каната, прижимая их

к его сердцевине 7. Благодаря этому в кали6pyiOH.u-ie плашки 3 втягиваются одинаковые длины отслоившихся элементов 6 верхнего слоя каната 1, а избыточные их длины сгоняются вдоль каната к его концу, где нх

затем удаляют или целиком отрезают дефектный коиец каната.

Основным преимуществом способа силовой калибровки каната является снижение усилия его нротяжки, которое происходит за счет

отслоения элементов верхнего слоя каната от его сердцевины (исключается влияние сил трения на их продольные смещения), и за счет вращения самих калибрующих план1ек со скольжением вокруг каната 1, благодаря

чему сила трения, на преодоление которой расходуется усилие вытяжки, отклоняется от оси каната в сторону вращения плашек, поэтому часть мощности, затрачиваемая на преодоление сил трения в калибрующих плашках,

передается их вращательному движению.

Способ применяют не только для выравнивания начальных длин элементов каната в пределах одпого слоя, но и для выравнивания длин слоев каната между собой. Известно, что после свивки многослойного каната его сердцевина получается более короткой по отношению к верхнему слою и поэтому испытывает перегрузку при эксплуатационном нагружении каната.

Применение предлагаемого способа позволяет согнать излишнюю часть длины всего его верхнего слоя, таким образом, начальные длины слоев могут быть выравнены между собой. В некоторых случаях для увеличения структурной стойкости каната желательно, чтобы наружный слой был более напряжен, что также достигается в данном способе сгоном с каната соответствуюш,ей длины верхнего слоя.

Способ применяют преимущественно к канатам, имеющим прочную, например металлическую, сердцевину. Это связано с тем, что расслоенной части каната перед входом в калибрующие плащки усилие, необходимое для вытяжки каната из подающего механизма и

его протяжки сквозь направляющие плашки 2, передается через сердцевину каната.

Способ силовйй калибровки каната может быть осуществлен в виде отдельной операции,

проводимой на специальном стенде, или совмещен одновременно со свивкой каната на канатовьющей машине.

Во втором случае роль направляющих плашек 2 выполняют свивальные плашки канатной машины и силовую калибровку каната производят сразу после свивки каната. Вытяжку элементов верхнего слоя каната из зарядных катушек канатной машины осущест кляют прижатием их в свивальных плашках

к протягиваемой сердцевине 7 каната.

Предмет изобретения

Снособ калибровки каната путем протягивания каната через калибрующие плащки, отличающийся тем, что, с целью уменьшения усилия протяжки и повышения качества изделий, перед протягиванием канат частично раскручивают до отслаивания прядей верхнего слоя каната от сердцевины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжатия проволочных прядей | 1977 |

|

SU737538A1 |

| Способ производства длинномерных витых изделий | 1990 |

|

SU1719502A1 |

| Устройство для изготовленияфАСОННО-пРядНыХ KAHATOB | 1979 |

|

SU798213A1 |

| Канатовьющая машина | 1975 |

|

SU540951A1 |

| Способ пластического обжатия витых проволочных изделий | 1976 |

|

SU614143A1 |

| Преформирующее устройство к канатовьющей машине | 1982 |

|

SU1105527A1 |

| Канатовьющая машина | 1978 |

|

SU796278A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| ОБЖИМНОЕ УСТРОЙСТВО К КАНАТОВЬЮЩЕЙ МАШИНЕ | 1996 |

|

RU2097460C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМИРОВАНИЯ ПРЯДЕЙ КАНАТА К КАНАТОВЫОЩЕЙ МАШИНЕ | 1973 |

|

SU408972A1 |

Авторы

Даты

1975-03-15—Публикация

1973-09-13—Подача