Резьбовой знак - одна из наиболее важных частей прессформы для пластических масс. При получении оттисков и отштамповок из пластических масс изделия, имеющие резьбу, после процесса прессования в готовом виде вывертываются по полученной резьбе из прессформы. Резьба на отпрессованных деталях получается благодаря резьбе, имеющейся на так называемых резьбовых знаках.

Для возможности вывертывания изделий из прессформ резьба у резьбовых знаков не должна иметь кольцевого выхода (в противном случае вывернуть деталь из знака невозможно). Кроме того, полученное изделие из пластмассы должно легко навертываться на другую деталь, имеющую резьбу.

Всем указанным требованиям удовлетворяют детали, имеющие плавный выход резьбы, т.е. нитка резьбы постепенно уменьшается в сечении, иначе - “сходит на нет”.

Предлагаемое приспособление предназначается для ускорения изготовления знаков с одинаковым плавным и чистый выходом резьбы. Последующая зачистка выхода резьбы совершенно при этом отпадает.

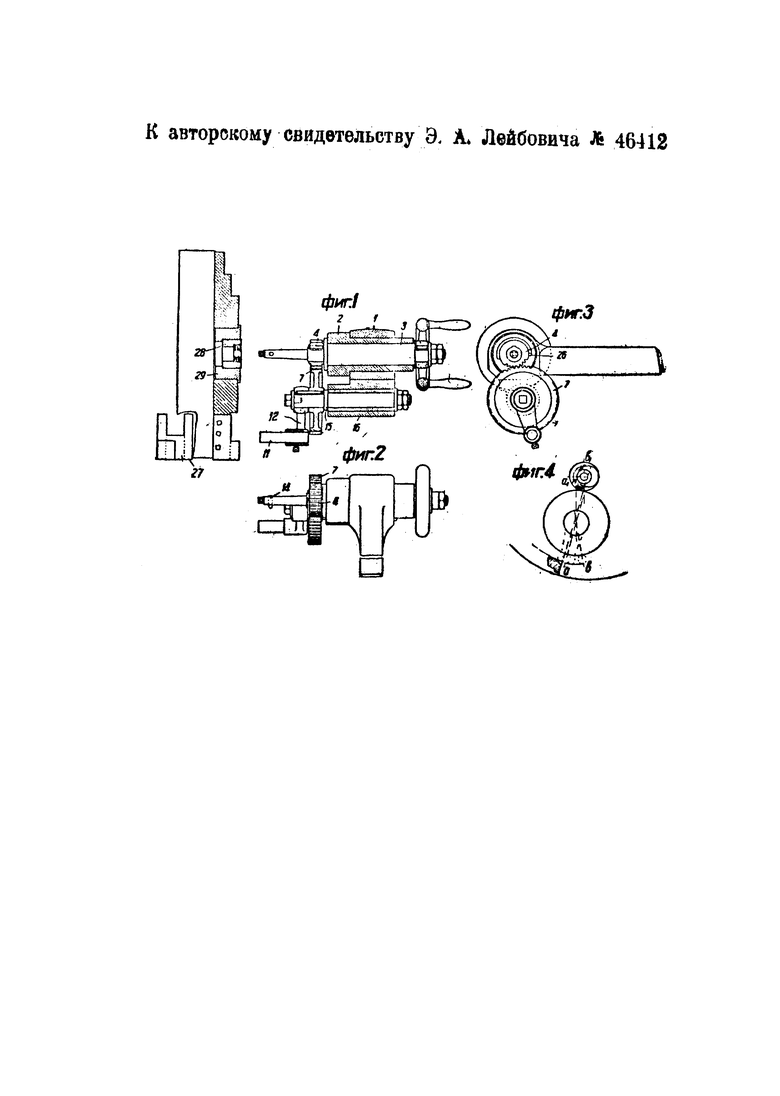

На чертеже фиг. 1, 2, 3 изображают общий вид предлагаемого приспособления в трех проекциях с продольным разрезом на фиг. 1; фиг. 4 - схему, поясняющую действие приспособления.

В корпусе 1 запрессована втулка 2, в которой вращается шпиндель 3 с укрепленным в нем резцом 14. На шпиндель 3 жестко посажена шестерня 4, получающая вращение от зубчатого колеса 7. Последнее жестко посажено на палец 15, свободно вращающийся во втулке 16, которая составляет одно целое с корпусом 1. На пальце 15 вместе с колесом 7 жестко посажен рычаг 12 с укрепленным в нем на конце поводком 11.

При вращении поводка 11 с рычагом 12 вращается и зубчатое колесо 7. Оно передает вращение малой шестерне и затем шпинделю 3 с резцом 14.

Все приспособление хвостовой частью корпуса укрепляется в резцовой головке супорта токарного станка. При настройке станка на заданный шаг резьбы и при включении станка супорт, получая поступательное движение по станине станка, перемещает с собой автоматическое приспособление и подводит поводок 11 в сферу вращения упора 27. Упор 27 закреплен на одном из трех кулачков самоцентрирующего патрона.

При дальнейшем продвижении супорта вперед в момент, когда поводок 11 подойдет в сферу вращения упора 27, последний потянет с собой поводок 11 и заставит его пройти некоторый общий путь.

При некотором вращении поводка 11 через систему передач получит вращательное движение шпиндель 3 с резцом 14.

Работа автоматического приспособления происходит следующим образом. Нарезаемый резьбовой знак 28 укреплен в разжимной втулке 29. Положение упора 27 относительно поводка 11 рассчитано таким образом, чтобы при прохождении резьбового знака  части окружности резец 14 повернулся на

части окружности резец 14 повернулся на  оборота. Такое вращение резца 14 происходит лишь в нужный момент выхода резьбы, лишь после прорезания резцом резьбы на заданное количество ниток у резьбового знака.

оборота. Такое вращение резца 14 происходит лишь в нужный момент выхода резьбы, лишь после прорезания резцом резьбы на заданное количество ниток у резьбового знака.

На фиг. 4 показан путь ab, проходимый упором 27 вместе с поводком 11. Это совместное движение происходит лишь при попадании поводка под кулачок, т.е. тогда, когда супорт подведет приспособление с поводком под сферу вращения кулачка патрона. Путь ab соответствует пути a1b1, малой шестерни 4 шпинделя 3. При прохождении резца 14 относительно резьбового знака пути ab получается выход резьбы MN, меньший, чем a1b1.

Установка автоматического приспособления производится лишь для нарезания резьбы в расточенном отверстии резьбового знака. Резьбовой знак требуется нарезать на некоторую часть глубины отверстия. Ось вращения резца устанавливается эксцентрично относительно отверстия резьбового знака по горизонтальной оси. Путь движения резца получается вписанным в диаметр нарезаемого отверстия. Перед процессом нарезания проводится регулировка работы упора 27 и поводка 11 с тем, чтобы автоматическое выключение и поворот резца вверх происходили всегда в заданном месте по глубине резьбового знака. Процесс резания происходит следующим образом. Перед каждым проходом резцу 14 дается подача на глубину резания (в нарезанную канавку). Для предохранения от вращения шпинделя с резцом во втулке 2 укреплена опорная шпилька 26. Поэтому вращение шпинделя с резцом можно дать лишь по окружности вверх.

Приспособление к токарному станку для нарезания резьбовых знаков пресс-форм и тому подобных изделий с применением зажимаемого в супорт станка держателя, отличающееся тем, что в держателе 1-2 помещена резцовая оправка 3, поворотная под воздействием связанного с нею соответствующей передачей поводка 11 при захвате последнего упором 27, помещенным на одном из кулачков патрона станка, с целью образования плавного выхода нарезаемой резьбы.

Авторы

Даты

1936-03-31—Публикация

1935-02-15—Подача