(S) УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТОКАРНОМ СТАНКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ЛИМБА С ТРАПЕЦЕИДАЛЬНОЙ ФОРМОЙ ШТРИХОВ И КРУГОВАЯ ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094205C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1997 |

|

RU2128277C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2012 |

|

RU2474671C1 |

| Суппорт резьботокарного полуавтомата | 1974 |

|

SU584976A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| ПОЛУАВТОМАТИЧЕСКОЕ РЕЗЬБОНАРЕЗНОЕ УСТРОЙСТВО | 1972 |

|

SU339351A1 |

| Шпиндельная бабка | 1987 |

|

SU1414504A1 |

| Приспособление для токарного станка | 1985 |

|

SU1306660A1 |

| Универсальное приспособление к токарно-винторезным станкам для многопроходного нарезания наружных резьб | 1953 |

|

SU100116A1 |

Изобретение относится к области машиностроения.

Известно устройство для нарезания резьбы на токарном станке,содержащее :корпус и подпружиненный ползун с резцедержателем, установленный с возможностью перемещения 1 1.

Недостатком устройства является то, что при его применении в процессе нарезания резьбы-необходимо осуществить два различных самостоятельных по времени исполнения действия, перемещать в рабочее положение ползун с резцом посредством вращения вручную кулачка и перемещать суппорт вместе с устройством и резцом на требуемую глубину резания посредством вращения вручную ходового винта.

Целью изобретения является повышение точности и производительности резьбонарезания.

Для достижения поставленной цели предложенное устройство снабжено связанным с резцедержателем и закрепленным в ползуне винтом горизонтальным и вертикальным валами, установленными в корпусе и кинематически связанными между собой, установленными с возможностью взаимодействия между собой храповым колесом, закрепленным на вертикальном валу и подпружиненным поводком, установленным на кулачке, размещенном на вертикальном валу кольцом с вырезом,

10 установленным на вертикальном валу между храповым колесом и поводком с возможностью вращения и резьбовым фиксатором, установленным в корпусе с возможностью взаимодействия с кольISцом.

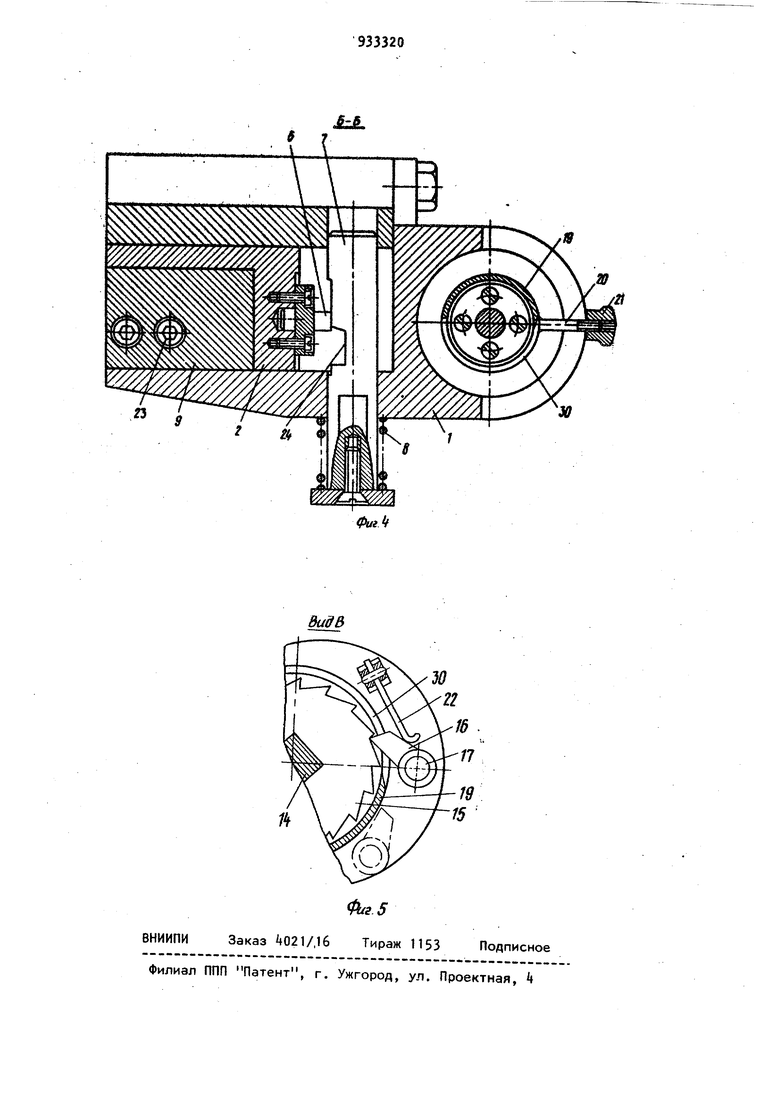

На фиг.1 изображено устройство, общий вид; на фиг.2 - то же, вид сверху фиг.1; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-6 на фиг.З;

20 на фиг.5 вид по стрелке В на фиг.З.

Устройство содержит корпус 1,ползун 2, пружины 3 взаимодействующие с ползуном 2, палец 4, закрепленный в пддзуне 2,ji..взаимодействующий с кула.чком 5| сухарь 6, закрепленный в ползуне 2 и взаимодействующий со штоком 7. пружину 8, державку 9, винт 10, горизонтальный вал 11, конические шестерни 12 и 13 вертикальный вал I, храповое колесо 15 поводок 16, установленный на кулачке 5 посредством оси 17i лимб 18, кольцо 19, ось 20, рукоятку 21 и пружину 22. В ползуне 2 установлена державка 9 в которой закрепляется резец (на чертеже не показан посредством винтов 23. Шток 7 установлен в корпусе 1 , и меет уступ 2k, куда соскакивает сухарь 6 ползуна 2 во время работы. Пружина 8 установлена на штоке 7 и служит для его смещения в крайнее положение во время работы устройства. Державка 9 имеет с торца резьбовое отверстие 25 в которое ввинчивается винт 10. Винт 10 закреплен в ползуне 2 посредством гайки 26 и служит для пе ремещения державки 9 в ползуне 2 во время работы. Винт 10 соединен с го ризонтальным валом 11 телескопически посредством шлицевого соединения 27, Шлицевое соединение 27 служит для обеспечния передачи вращения винту 10 и его осевого перемещения при возвратно-поступательном перемещении ползуна 2 во время работы. Горизонтальный вал 11 установлен в корпу се 1 и служит для передачи вращения винту 10 от конической шестерни 12, установленной на его конце. Вертикальный вал 1 служит для передачи вращения микрометрическому винту 10 через конические шестерни 12 и 13 и горизонтальный вал 11 от храпового колеса 15 которое получает вращение от кулачка 5 через поводки 16. На конце вертикального вала 14 установлен лимб 18 со шкалой 28, который рлужит для отслеживания величины перемещения державки 9 с резцом во время работы. Против лимба 18 на корпусе нанесена риска 29, слу жащая началом отсчета. Лимб 18 может передавать вращение вертикальному ва лу 1, что позволяет вручную, а не автоматически от вращения кулачка 5 перемещать державку 9 вместе с резцо относительно ползуна 2 и тем самым устанавливать любую глубину резания Кольцо 19 является программонбсителем величины перемещения державки 9 04 с резцом (глубины резания) при перемещении ползуна 2 в рабочее положение под действием вращающегося кулацка 5. Кольцо 19 имеет вырез, равный половине его окружности (180°JL Этот вырез расположен против поводка 16. с кольцом 19 соединена посредством оси 20 рукоятка 21, посредством перемещения которой по часовой стрелке или против можно установить кольцо 19 таким образом, что против поводка 16 будет стенка кольца или паз 30, или часть паза. Если паз 30 целиком обращен в сторону поводка 16, то при вращении 5 поводок 16 войдет в зацепление с зубьями храпового колеса 15 и повернет его, а с ним и вертикальный вал на угол 180«. Если только часть паза 30 будет обращена в сторону поводка 16 то при вращении кулачка 5 поводок 16 повернет храповое колесо 15 на угол не на IBO, а меньше, так как часть своего пути поводок 16 скользит по стенке кольца 19. Если к поводку 16 обращена стенка кольца 19, а паз 30 находится на противоположной стороне, то при вращении кулачка 5 поводок 16 скользит по стенке кольца 19 и не может войти в зацепление с зубьями колеса 15, а поэтому и не происходит его поворот. Таким образом, положение рукоятки 21 относительно корпуса 1 определяет положение кольца 19 с паром 30 относительно поводка 16 и тем самым определяет величину перемещения державки 9 относительно ползуна 2 (глубину резания ) при рабочем вращении кулачка 5. Для точной установки глубины резания на корпусе 1 против рукоятки 21 нанесена шкала 31, отградуированная в единицах линейного перемещения державки 9 относительно ползуна 2. Для того чтобы во время работы кольцо 19 не сдвинулось с места, рукоятка 21 имеет резьбовой фиксатор, выполненный в виде резьбы на конце оси 20 и резьбового отверстия в рукоятке 21 . Путем вращения рукоятки 21 по часовой стрелке (при правой резьбе) производится надежное стопорение кольца 19. Устройство работает следующим образом. Резец устанавливают в державку 9.

Упор устанавливают на станине станка так, что при окончании нарезания резьбы шток 7 под действием упора занимает такое положение,при котором сухарь 6 оказывается в уступе 2.

По шкале 31 устанавливают рукоятку 21 на требуемую глубину резания и фиксируют кольцо 13 путем вращения рукоятки 21 по часовой стрелке.Шкалу 28 лимба устанавливают на нуль против рамки 29. Поворачивают за рукоятку кулачок 5 по часовой стрелке на угол 180, а затем возвращают его в исходное положение.

При этом ползун 2 из исходного положения правого положения перемещается в рабочее левое положение, а державка 9 одновременно с ползуном 2 автоматически перемещается на глубину резания от винта 10, который получает вращение от поводка 16 через храповое колесо 1, вертикальный вал 1, конические шестерни 12 и 13 и горизонтальный вал 11. Одновременно с перемещением ползуна 2 шток 7 под действием пружины 8 занимает рабочее положение и тем самым фиксирует ползун 2 в его рабочем положении.

При это устройство готово для нарезания резьбы.

В процессе нарезания резьбы,когда суппорт вместе с устройством быстро движется, по направлению к передней бабке, торец штока 7 встречает на своем пути упор, который останавлива шток, тем самым заставляет его перемещаться в корпусе 1 до тех пор пока сухарь 6 не соскочит в уступ 2k, При этом резец выходИт из нарезаемой резьбы.

После выхода резца из резьбы переключают фрикцион станка на обратный ход и возвращают суппорт с устройством в исходное положение..С помощью рукоятки поворачивают кулачок 5 по часовой стрелке на угол 180, а затем возвращают его в исходное положение. Резец снова займет свое рабочее положение и автоматически переместится в направлении детали

на необходимую глубину резания, после чего операция нарезания резьбы повторяется.

По окончании нарезания резьбы резец вместе с державкой снова можно вернуть 8 первоначальное положение путем вращения лимба 18 против часовой стрелки.

Предлагаемое устройство позволяет повысить точность процесса за счет исключения погрешности от периодического вращения ходового винта суппорта и повысить производительность труда за счет совмещения перемещения резца в рабочее положение и автоматического перемещения резца на требуемую глубину резания.

Формула изобретения

Устройство для нарезания резьбы на токарном станке, содержащее корпус и подпружиненный ползун с резцедержателем, установленный с возможностью перемещения от кулачка, о тличающееся тем, что, с целью повышения производительности и качества резьбонарезания, устройство снабжено связанным с резцедержателем и закрепленным в ползуне винтом, горизонтальным и вертикальным валами, установленными в корпусе и кинематически связанными между собой и установленными с возможностью взаимодействия между собой храповым колесом, закрепленным на вертикальном валу и подпружиненным поводком, расположенным на кулачке, размещенным на вертикальном валу кольцом с вырезом, установленным на вертикальном валу между храповым колесом и поводком с возможностью вращения, и резьбовым фиксатором, установленным в корпусе с возможностью взаимодействия с кольцом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-07-08—Подача