1

Изобретение относится к области размерной электрохимической обработки металлов, в частности к прошивке отверстий.

Известен способ электрохимической прошивки отверстий, в котором электрод-инструмент получает стабилизированное осевое рабочее перемещение, электролит прокачивается через центральное отверстие и, кроме того, электроду-инструменту сообщают осевое колебательное движение.

Однако такой способ не обеспечивает возможности слежения за рабочим зазором при групповой обработке, кроме того, вероятны короткие замыкания при прошивке глубоких отверстий.

С целью устранения указанных недостатков по предлагаемому способу электрод-инструмент в процессе осцилляции доводят до упора торцового изоляционного пояска направляющей части в боковую обрабатываемую поверхность.

Для исключения струйности и улучшения условий прокачки электролита электроду-инструменту периодически, с частотой не более чем 2 Гц, сообщают осциллирующее движение по винтовой траектории с амплитудой порядка 0,5 мм.

В связи с тем, что электрод-инструмент в процессе обработки своим торцовым пояском изоляции, который в радиальном направлении

выступает на некоторую величину относительно боковой рабочей части электрода, упирается в боковую обрабатываемую поверхность, величина подачи электрода-инструмента лимитируется скоростью анодного растворения на участке контакта торцовой поверхности изоляции с обрабатываемой поверхностью. Иначе говоря, направляющая часть электрода все время контролирует зону обработки и

принимает только тот размер, который соответствует диаметру направляющего участка электрода плюс зазор, минимально необходимый для того, чтобы обеспечить перемещение направляющей части электрода-инструмента. Обработанное с определенным постоянным зазором по отношению к направляющей части электрода отверстие создает надежное направление для электрода-инструмента при прошивке глубоких отверстий. На получение

точного отверстия с определенным зазором оТ носительно направляющей части электрода не влияет в данном случае ни изменение электропроводности электролита, ни гидродинамика процесса, так как слежение за размером отверстия происходит непосредственно в зоне обработки.

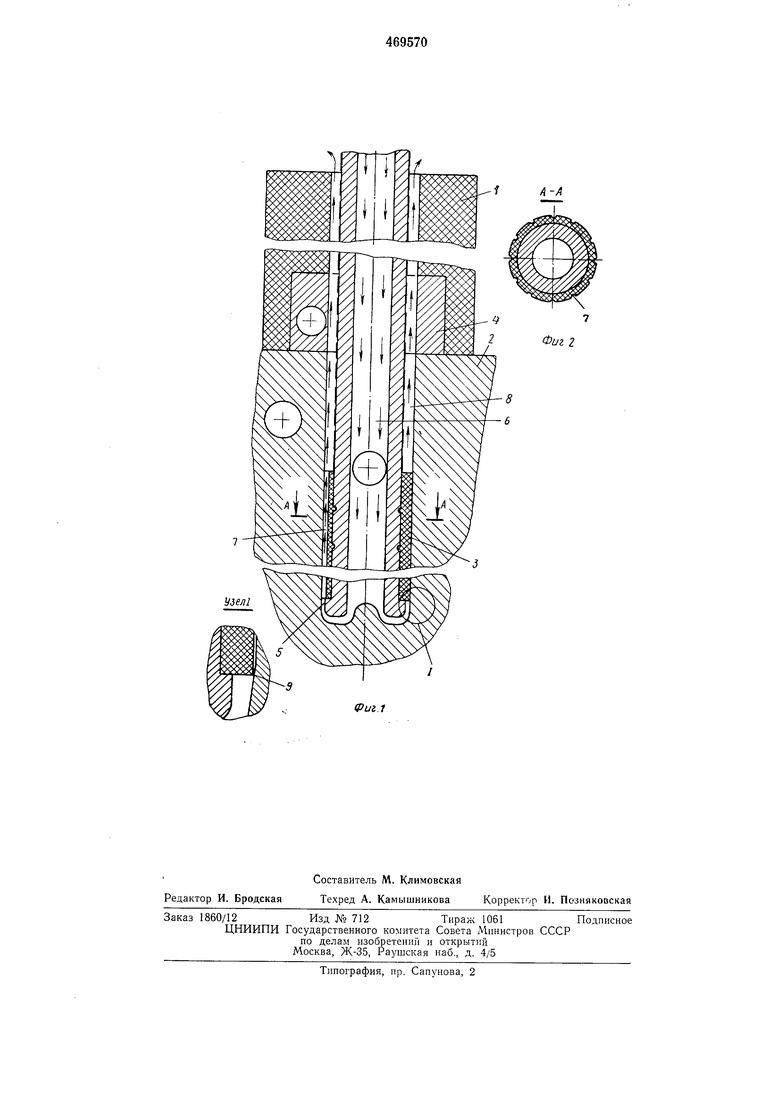

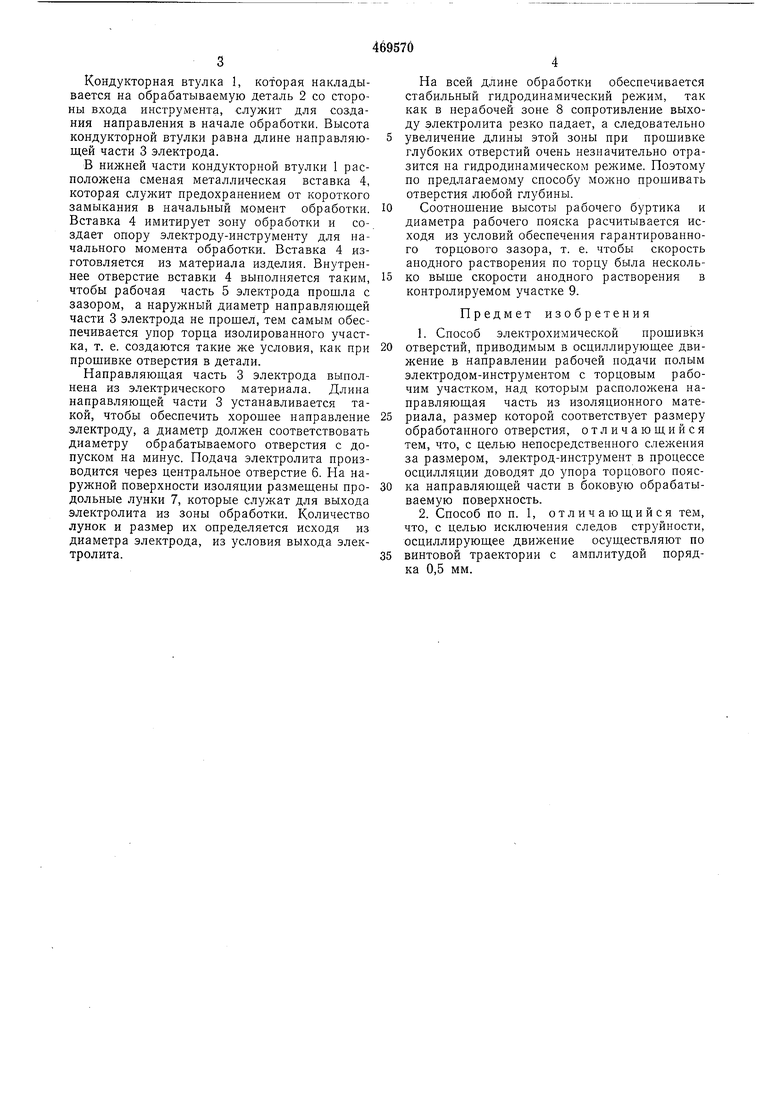

На фиг. 1 показан электрод по предлагаемому способу обработки в рабочем положении; на фиг. 2 - разрез по А-А на фиг. 1.

Кондукторная втулка 1, которая накладывается на обрабатываемую деталь 2 со стороны входа инструмента, служит для создания направления в начале обработки. Высота кондукторной втулки равна длине направляющей части 3 электрода.

В нижней части кондукторной втулки 1 расположена сменая металлическая вставка 4, которая служит предохранением от короткого замыкания в начальный момент обработки. Вставка 4 имитирует зону обработки и создает опору электроду-инструменту для начального момента обработки. Вставка 4 изготовляется из материала изделия. Внутреннее отверстие вставки 4 выполняется таким, чтобы рабочая часть 5 электрода прошла с зазором, а наружный диаметр направляющей части 3 электрода не прошел, тем самым обеспечивается упор торца изолированного участка, т. е. создаются такие же условия, как при прошивке отверстия в детали.

Направляющая часть 3 электрода выполнена из электрического материала. Длина направляющей части 3 устанавливается такой, чтобы обеспечить хорошее направление электроду, а диаметр должен соответствовать диаметру обрабатываемого отверстия с допуском на минус. Подача электролита производится через центральное отверстие 6. На наружной поверхности изоляции размещены продольные лунки 7, которые служат для выхода электролита из зоны обработки. Количество лунок и размер их определяется исходя из диаметра электрода, из условия выхода электролита.

На всей длине обработки обеспечивается стабильный гидродинамический режим, так как в нерабочей зоне 8 сопротивление выходу электролита резко падает, а следовательно увеличение длины этой зоны при прошивке глубоких отверстий очень незначительно отразится на гидродинамическом режиме. Поэтому по предлагаемому способу можно прошивать отверстия любой глубины.

Соотношение высоты рабочего буртика и диаметра рабочего пояска расчитывается исходя из условий обеспечения гарантированного торцового зазора, т. е. чтобы скорость анодного растворения по торцу была несколько выше скорости анодного растворения в контролируемом участке 9.

Предмет изобретения

1.Способ электрохимической прошивкн отверстий, приводимым в осциллирующее движение в направлении рабочей подачи полым электродом-инструментом с торцовым рабочим участком, над которым расположена направляющая часть из изоляционного материала, размер которой соответствует размеру обработанного отверстия, отличающийся тем, что, с целью непосредственного слежения за размером, электрод-инструмент в процессе осцилляции доводят до упора торцового пояска направляющей части в боковую обрабатываемую поверхность.

2.Способ по п. 1, отличающийся тем, что, с целью исключения следов струйности, осциллирующее движение осуществляют по винтовой траектории с амплитудой порядка 0,5 мм.

Л-А

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электрохимической обработки | 1977 |

|

SU625893A1 |

| Составной электрод-инструмент | 1972 |

|

SU448927A1 |

| Способ размерной электрохимической обработки | 1982 |

|

SU1079394A1 |

| Способ электрохимической обработки кольцевым электродом-инструментом | 1991 |

|

SU1773613A1 |

| Электрод-инструмент для электрохимического прошивания отверстий | 1980 |

|

SU973277A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО ПОЛУЧЕННЫХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2006 |

|

RU2325250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЯ В ТРУБЕ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1998 |

|

RU2148481C1 |

| Способ высокоточной непрерывной импульсно-циклической размерной электрохимической обработки деталей осциллирующим электродом | 2020 |

|

RU2747436C1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

Авторы

Даты

1975-05-05—Публикация

1973-01-11—Подача