Существующий в настоящее время метод формовки изделий из пластмасс с загрузкой в прессформу в порощкообразном виде или таблетками обладает рядом недостатков. Загрузка порощка в прессформу обусловлена точной дозировкой, которая отнимает много непроизводительного времени у рабочего, что, в свою очередь, отражается на количестве выпускаемой продукции. При формовке изделий с загрузкой в прессформу таблетками необходимо иметь дополнительное оборудование в виде таблеточных мащин и таблетформ к ним, что вызывает увеличение количества рабочих и дополнительный расход электроэнергии. Кроме того, у рабочего места необходимо иметь точные весы или другие дозировочные приборы (мерки), которые занимают много места и создают неблагоприятные условия для.работы.

Получающийся брак изделий вызывается недостаточностью или излищним количеством загружённого в прессформу порощка или таблетки. В первом случае получается раковистое строение детали (недопрессовка) и во втором случае, вследствие толстого литника, изменяется высота детали.

(63)

Благодаря тому, что порошок и таблетки загружаются в прессформу в хололном виде, время полимеризации увеличено. Сушка же и прогрев порошка или таблетки затруднительны и сложны. Формовка изделий загрузкой в прессформу порощком или таблеткой вызывает до 15о/о отходов, негодных для повторной формовки. Отходы вызываются специфичностью конструкции прессформ с „Кветч-рантом, необходимых для существующего в настоящее время способа формовки пластмасс. Фор.мовка фенольных порошков по спо-. собу Шприцгусса создает неблагоприят.ные условия для работы в виду того, что отдельный цилиндр, вследствие значительного веса (до 75 кг), требует переноски с одной формы на другую. Кроме того, отнимается много времени на разъем цилиндра для очередной загрузки порощка и требуются отдельные разъемные прессы. Для осуществления литья по способу Шприцгусса необходимы также прессы особой конструкции с верхним и нижним повыщенным давлением.

Предлагаемое полуавтоматическое устройство для литья под давлением фенольных и термопластических масс

имеет целью устранить указанные не.достатки. Пластмасса разогревается в тигле, при опускании которого имеющийся на нем конический выступ входит Е5 отверстие прессформ и расплавленная масса по каналам заполняет прессформы.

Предлагаемое изобретение имеет в виду достигнуть следующих преимуществ: 1) производить загрузку без определенного веса и на несколько деталей (примерно на четыре заливки для 6 местных прессформ); 2) устранить брак изделий по причине разности удельного веса и объема, так как масса заполняет прессформу под высоким давлением через отверстие тигля;равным образом устранить брак по причине вздутия или разрыва детали, так как масса находится в нагретом состоянии около 21/2 минут для очередной загрузки, а тигель открывается после каждой заливки, вследствие чего образовавшиеся в тигле газы за счет растворителя и влаги удаляются из тигля при открывании; 3) полимеризация ускоряется в виду того, что форма заполняется рас,плавленной массой, близкой к промежуточной стадии; 4) повыщается качество продукции благодаря тому, что расплавленная масса, выходящая из тигля через б мм отверстия и проходящая по каналам прессформы, как бы вальцуется и, следовательно, находящийся в порощке уротропин распределяется равномерно, создавая условия для ускоренной и полной полимеризации; 5) увеличение количества выпускаемых изделий;6) литье осуществляетc;i на прессах обычной конструкции с верхним давлением с упрощением конструкции прессформ и удешевлением их стоимости.

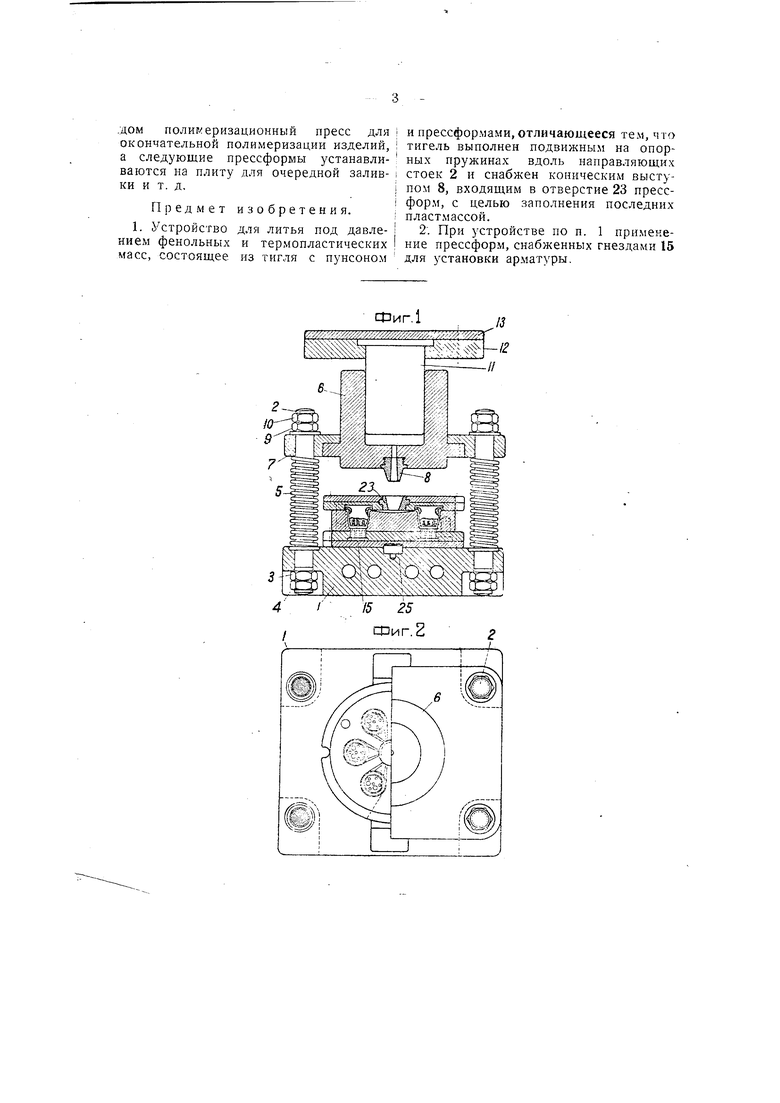

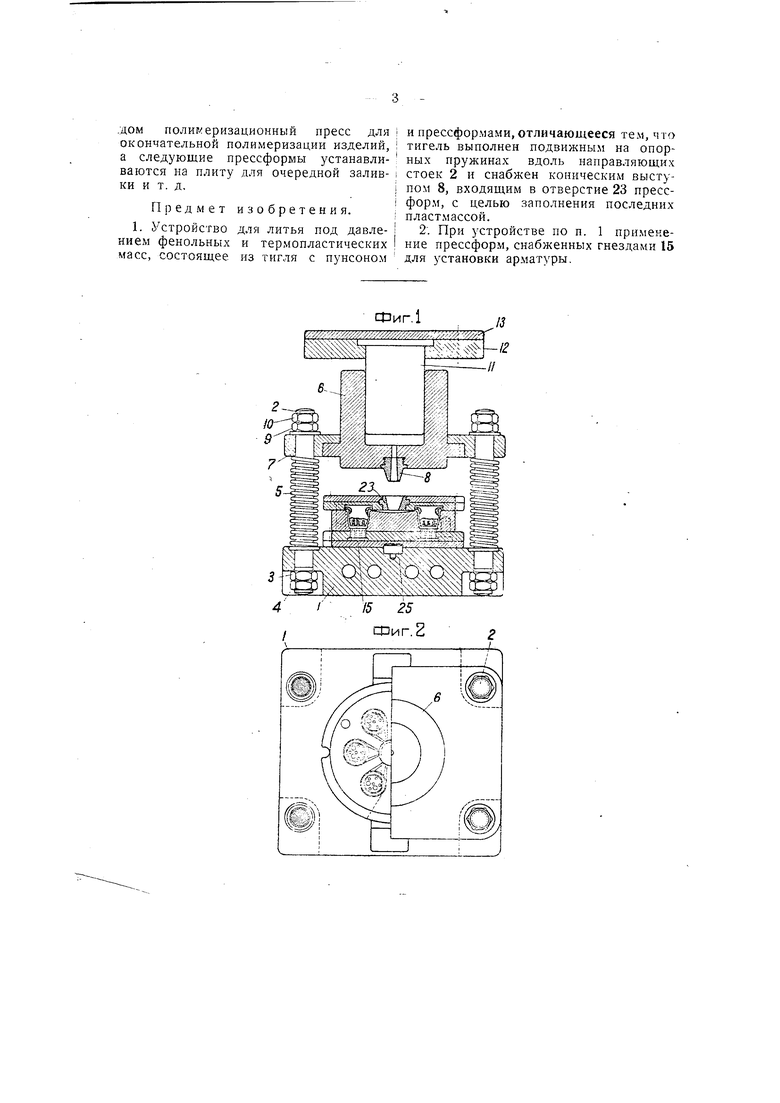

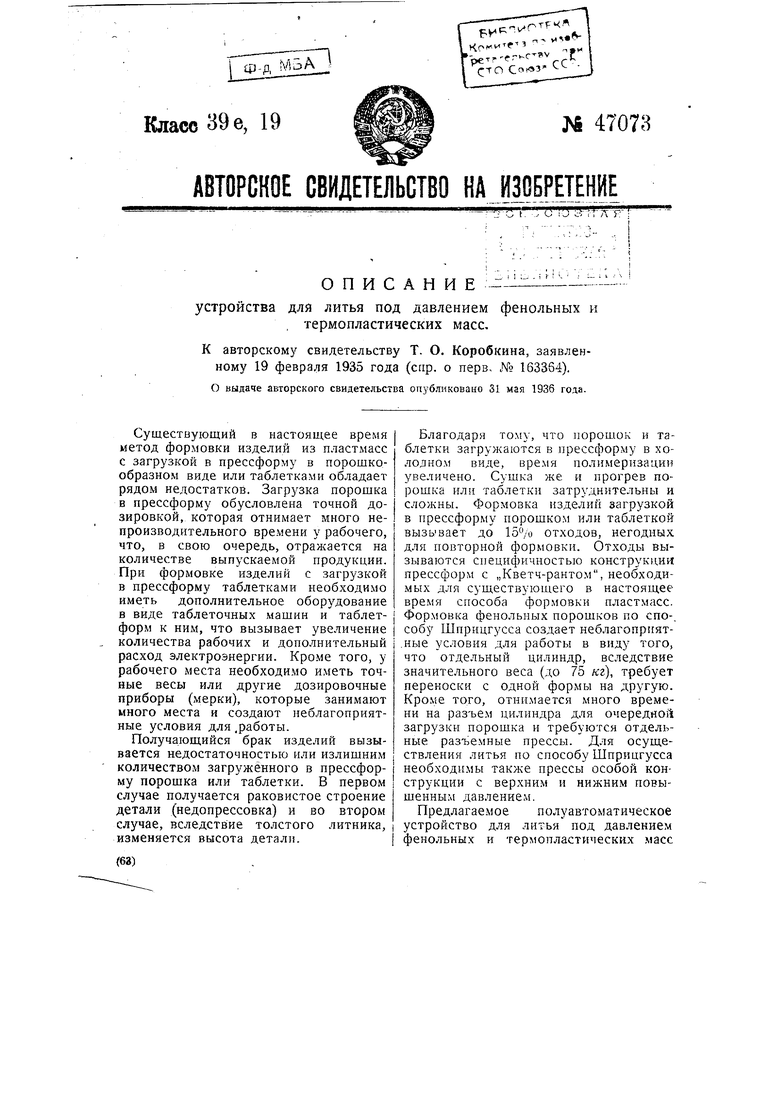

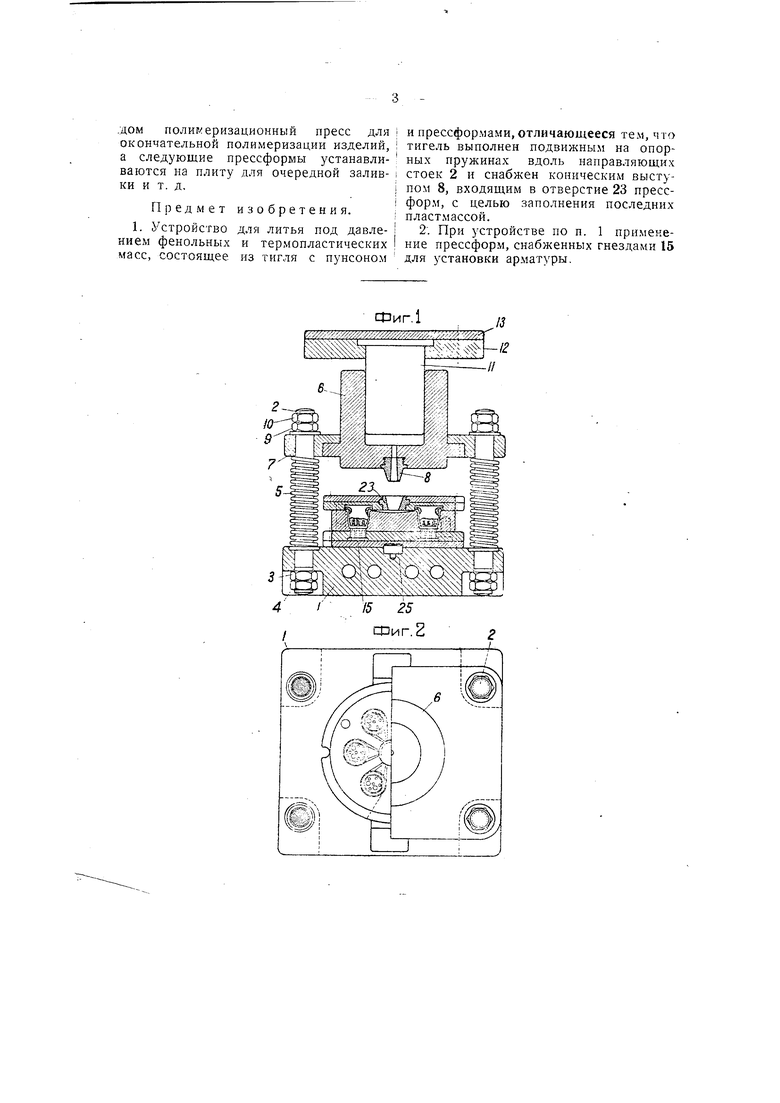

На чертеже фиг. 1 изображает вертикальный разрез устройства и фиг. 2- вид сверху с частичным горизонтальным разрезом.

На стальной плите 1 установлены направляющие стойки 2, снабженные пружинами 5 и закрепленные с нижней стороны плиты гайками 3 с контргайками 4. Тигель 6, обогреваемый электронагревательными приборами до 100 с контролем температуры, термопарами и терморегулятором, имеет в своей

нТижней части отверстие, проходящее также через конический выступ 8 тигля.

Тигель скреплен с плитой 7, надетой на стойки и закрепляемой вер: ними гайками 9, 10. Пунсон 11 тигля соединен выступом с плитой 12-13.

Нижняя плита 1 привинчивается болтами к нижней неподвижной площадке пресса. Пунсон 11 с плитами 12-13 крепится к верхней подвижной площадке пресса. На плиту 1 устанавливаются прессформы помощью выступа 25 в плите и соответствующей выемки в нижней части прессформ, снабженных гнездами 15 для установки арматуры.

В тигель загружается без взвещивания порощок до верхнего его края с расчетом по объему на четыре заливки. После засыпки порощка в нагретый до 100° тигель открывают вентиль высокого давления. Верхняя площадка пресса с прикрепленным к ней пунсоном опускается вниз. Пунсон тигля давит на разогретый порощок, причем тигель с плитой опускается по направляющим стойкам, входя коническим выступом в соответствующее коническое отверстие 23 прессформ. После соединения тигля с нижней частью прессформ пресс продолжает давить пунсоном на разогретый в тигле порощок с силой до 1800 кг/см.

В виду наличия высоко1о давления расплавленная масса стремится в отверстие в нижней части тигля и, так как конический выступ тигля своей притертой частью закрывает выход массы, то она проходит по каналам нагретых до 150° прессформ (фиг. 2) и заполняет последние.

Заполнение прессформы определяется остановки .пунсона. После этого открывается спусковой вентиль и верхняя площадка пресса движется вверх с прикрепленным к ней пунсоном и плитой тигля, поднимаясь по стойкам до верхних гаек, где и останавливается, а.дальще движется только пунсон до ограничителя. Таким образом осуществляется разъем тигля для -очередной загрузки. После разъема тигель опускается на пружины, которые удерживают его на определенной высоте, необходимой для установки очередной формы. Прессформы снимаются с плиты и переносятся на находящийся ря

| название | год | авторы | номер документа |

|---|---|---|---|

| Самозапирающаяся прессформа | 1937 |

|

SU55682A1 |

| Устройство для прессования изделий из порошка | 1977 |

|

SU738768A1 |

| Запорное приспособление для пресс-форм | 1935 |

|

SU45402A1 |

| Многоэтажный пресс для изготовления изделий из пластмасс | 1957 |

|

SU114679A1 |

| Пресс для выдавливания литья под давлением резиновых смесей в формы | 1937 |

|

SU55392A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1971 |

|

SU303761A1 |

| Пресс для формования изделий из пластмасс | 1936 |

|

SU51633A1 |

| Пресс-форма для изготовления из пластических масс фасонных частей труб, например, крестовин, угольников, тройников и кранов | 1934 |

|

SU41676A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

Авторы

Даты

1936-05-31—Публикация

1935-02-19—Подача