1

Изобретение относится к области электроэрозионной обработки материалов ненрофилированным электродом (проволокой).

Известны устройства для направления электрода-проволоки для профильного вырезания по копиру, содержащие натяжные ролики и направляющие сухари, укрепленные неподвижно.

Однако у этих устройств на поверхности электрода-проволоки в процессе обработки образуются макронеровности, которые, контактируя при определенном наиравлении рабочей подачи детали с направляющим сухарем, вызывают неравномерное движение и натяжение электрода-нроволоки и его радиальные колебания в зоне обработки, что ведет к возникновению частых коротких замыканий и, следовательно, к резкому снижению производительности, качества и точности обработки, а нередко и к обрыву электрода-проволоки.

Целью изобретения является обеспечение постоянных производительности, точности и качества обработки независимо от направления рабочей подачи детали.

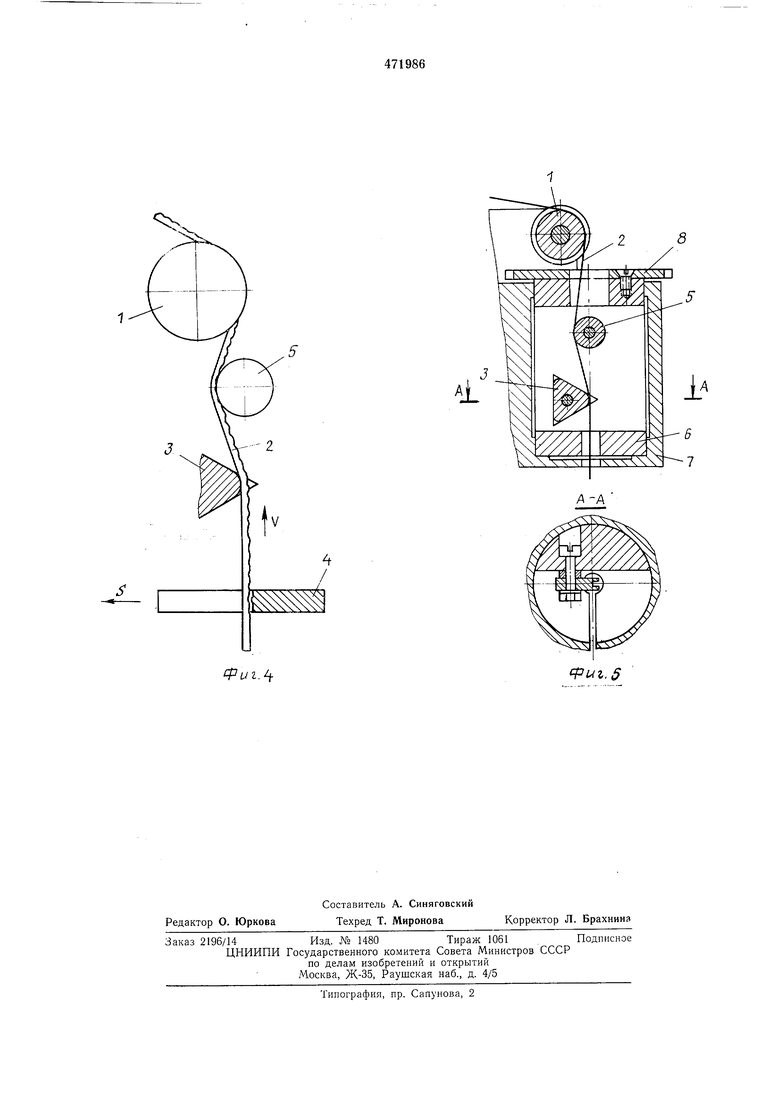

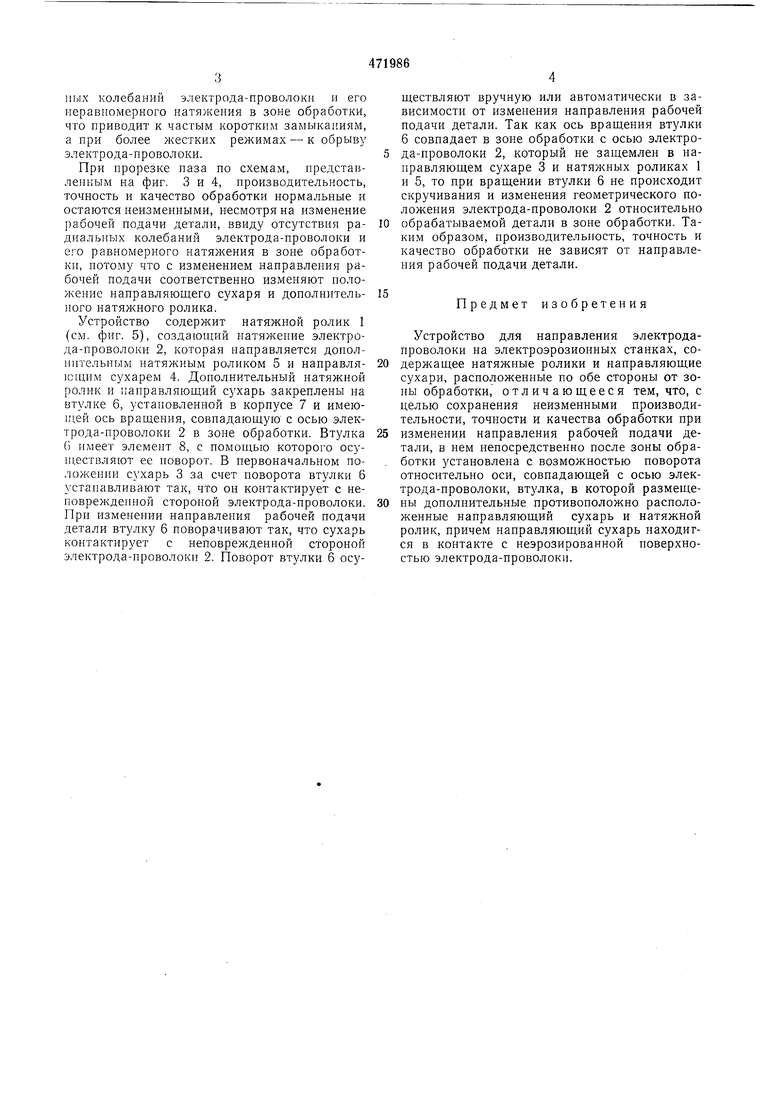

Это достигается тем, что в устройство непосредственно после зоны обработки установлена с возможностью поворота относнтельно оси, совпадающей с осью электрода-проволоки, втулка, в которой размещены донолнительные противоположно расположенные направляющий сухарь и натяжной ролик, причем направляющий сухарь находится в контакте с неэродированной новерхностью электрода-нроволоки.

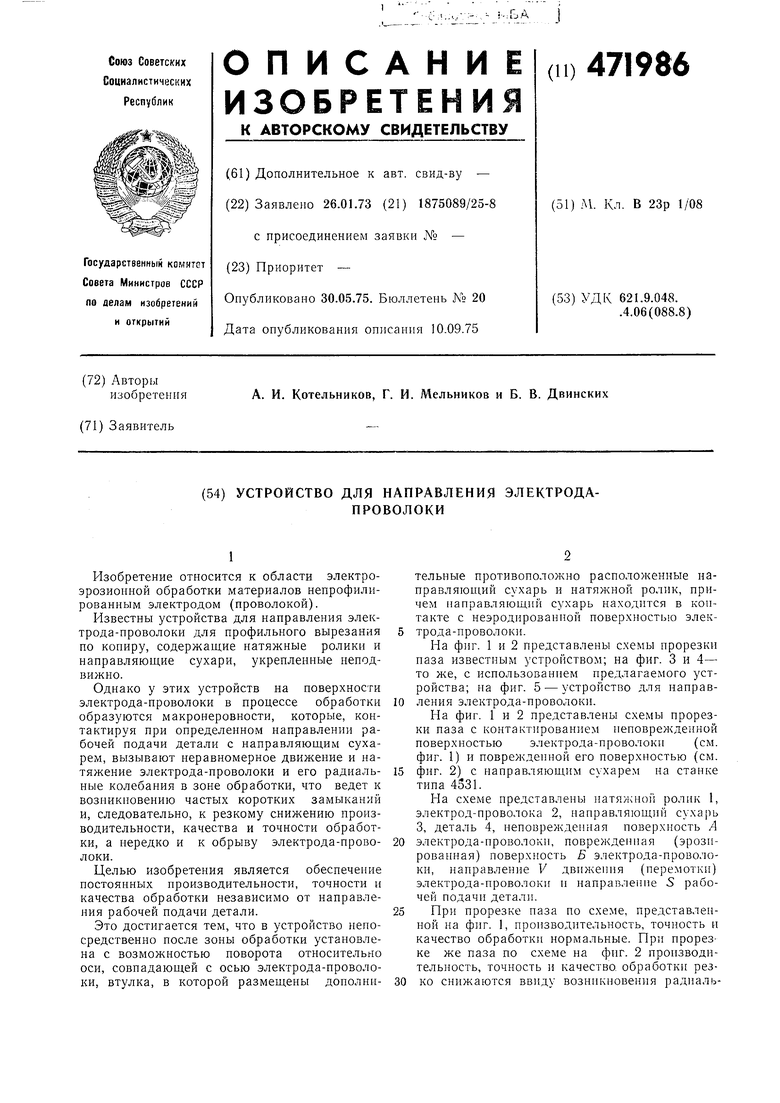

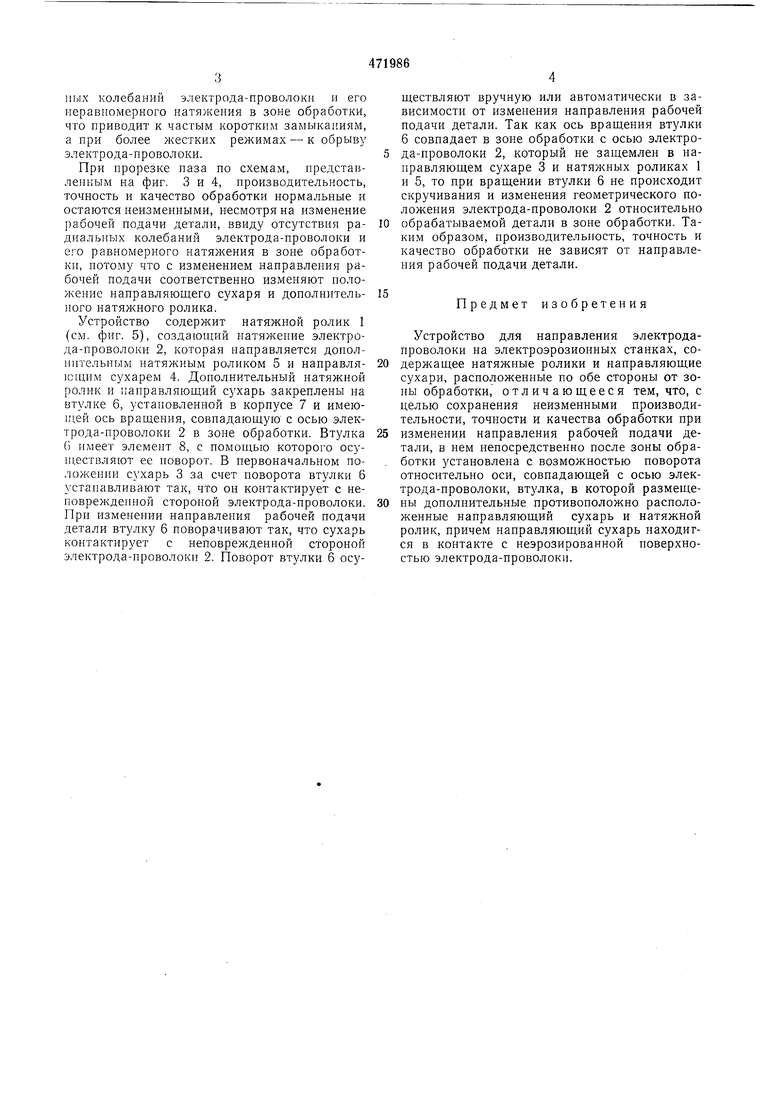

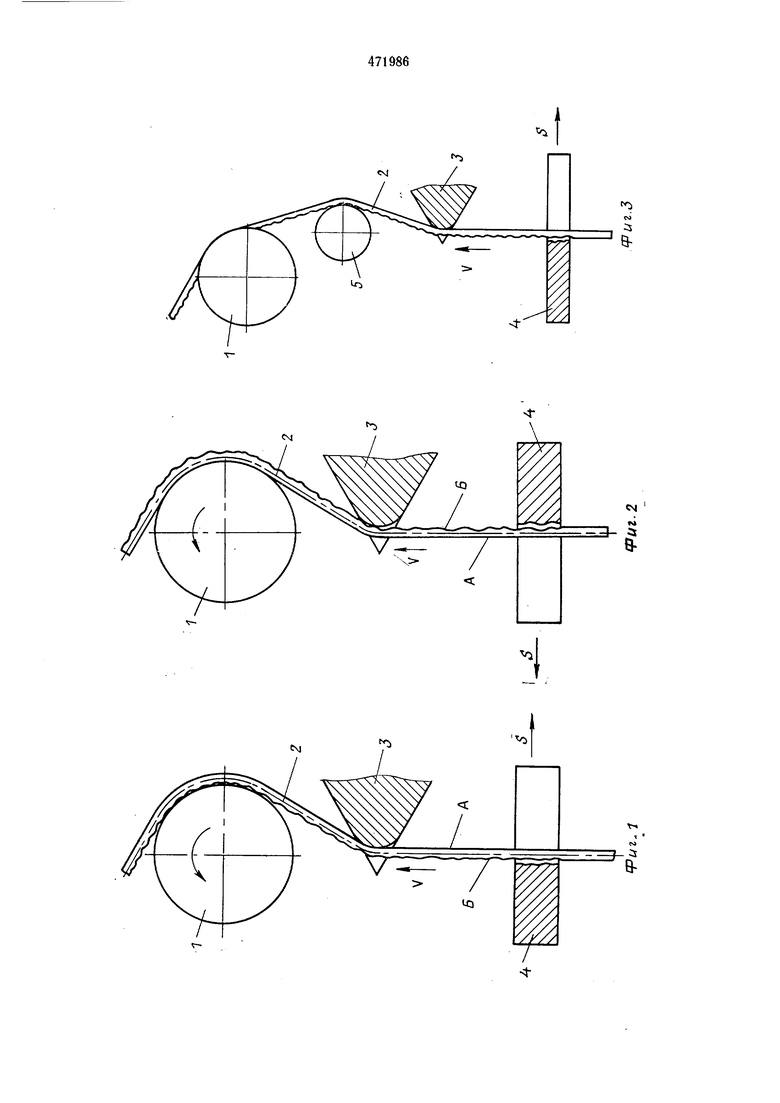

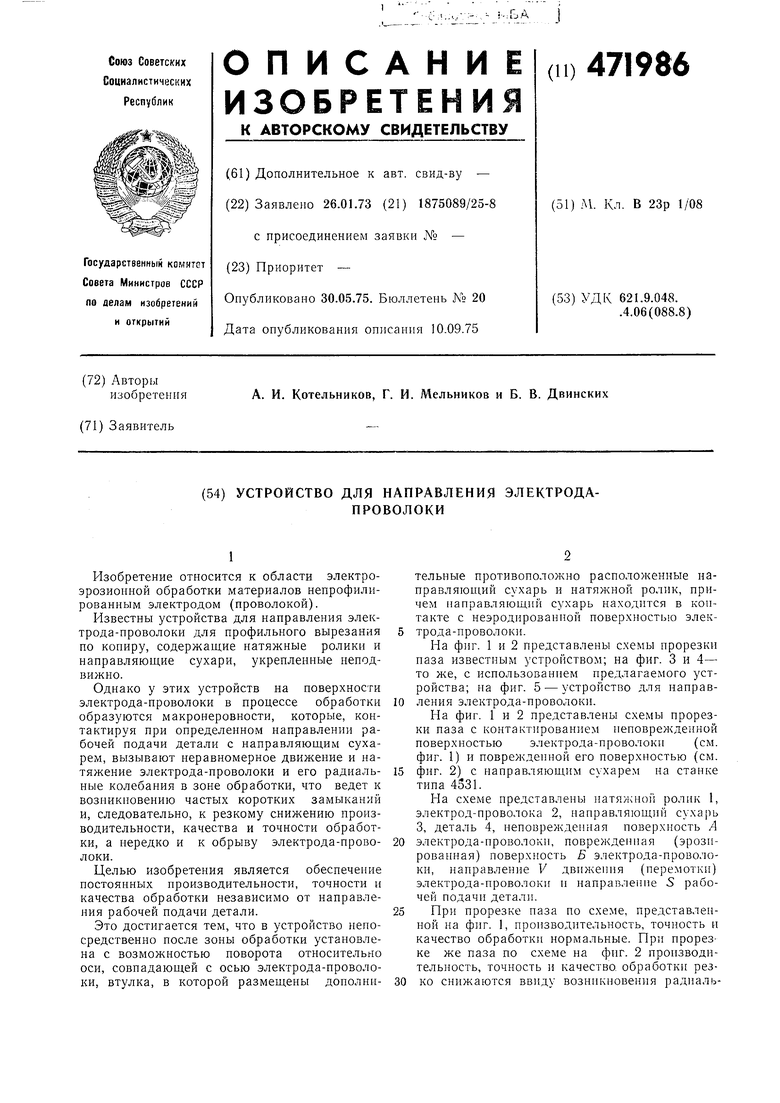

На фиг. 1 и 2 представлены схемы прорезки паза известным устройством; на фиг. 3 и 4- то же, с использованнем предлагаемого устройства; на фиг. 5 - устройство для направления электрода-нроволоки.

На фиг. 1 и 2 представлены схемы прорезки паза с контактированием неповрежденной новерхностью электрода-проволоки (см. фиг. 1) и поврежденной его поверхностью (см.

фнг. 2) с направляющим сухарем на станке типа 4531.

На схеме представлены натяжной ролик 1, электрод-проволока 2, направляющнй сухарь 3, деталь 4, неповрежденная поверхность А

электрода-нроволокн, поврежденная (эрозированная) поверхность Б электрода-проволокн, нанравление V движения (перемотки) электрода-проволоки и иаправление S рабочей подачи детали.

При прорезке паза по схеме, нредставлениой на фнг. 1, нроизводнтельность, точность и качество обработки нормальные. При прорезке же паза по схеме на фиг. 2 пронзводительность, точность и качество, обработки резко снижаются ввиду возннкновення раднальиых колеоании электрода-проволоки и его неравномерного натяжения в зоне обработки, что приводит к частым коротким замыканиям, а при более жестких режимах - к обрыву электрода-проволоки.

При прорезке паза по схемам, представленным на фиг. 3 и 4, производительность, точность и качество обработки нормальные и остаются неизменными, несмотря на изменение рабочей подачи детали, ввиду отсутствия радиальных колебаний электрода-проволоки и его равномерного натяжения в зоне обработки, потому что с изменением направления рабочей подачи соответственно изменяют положение направляющего сухаря и дополннтельного натяжного ролика.

Устройство содержит натяжной ролик 1 (см. фиг. 5), создающий натяжение электрода-проволоки 2, которая направляется дополнительным натяжным роликом 5 и направля1СЩИМ сухарем 4. Дополнительный натяжной ролик и направляющий сухарь закреплены на втулке 6, установленной в корпусе 7 и имеющей ось вращения, совпадающую с осью электрода-проволоки 2 в зоне обработки. Втулка () нмеет элемент 8, с помощью которого осуИ1,ествляют ее поворот. В первоначальном положении сухарь 3 за счет поворота втулки 6 устанавливают так, что он контактирует с неповрежденной стороной электрода-нроволоки. При изменении направления рабочей подачи детали втулку 6 поворачивают так, что сухарь контактирует с неповрежденной стороной электрода-нроволоки 2. Поворот втулки 6 осуществляют вручную или автоматически в зависимости от изменения нанравления рабочей нодачи детали. Так как ось вращения втулки 6 совпадает в зоне обработки с осью электрода-нроволоки 2, который не защемлен в направляющем сухаре 3 и натяжных роликах 1 н 5, то при вращении втулки 6 не происходит скручивания и изменения геометрического положения электрода-проволоки 2 относительно обрабатываемой детали в зоне обработки. Таким образом, производительность, точность и качество обработки не зависят от направления рабочей подачи детали.

Предмет изобретения

Устройство для направления электродапроволоки на электроэрозионных станках, содержащее натяжные ролики и направляющие сухари, расположенные по обе стороны от зоны обработки, отличающееся тем, что, с целью сохранения неизменными производительности, точности и качества обработки при изменении направления рабочей подачи детали, в нем непосредственно после зоны обработки установлена с возможностью поворота относительно оси, совпадающей с осью электрода-нроволоки, втулка, в которой размещены донолнительные противоположно расположенные направляющий сухарь и натяжной ролик, причем направляющий сухарь находится в контакте с неэрозированной новерхностью электрода-проволоки.

t

CO

:5

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Способ электроэрозионного разрезания токопроводящих материалов | 1973 |

|

SU475244A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭЛЕКТРОДОМ-ПРОВОЛОКОЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С АНИЗОТРОПНЫМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2016 |

|

RU2639747C2 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| Устройство для электроискрового вырезаниящЕлЕй | 1979 |

|

SU837709A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЕТАЛИ НА ЭЛЕКТРОЭРОЗИОННОМ ВЫРЕЗНОМ СТАНКЕ | 2014 |

|

RU2596934C2 |

| Устройство для направления электрода-проволоки к электроэрозионному станку | 1981 |

|

SU952500A1 |

| Устройство для электроэрозионной обработки проволочным электродом-инструментом | 1980 |

|

SU942925A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Устройство для заварки глубоких отверстий | 1986 |

|

SU1326407A1 |

4

/

S

cpui.

A-A

cpui.S

Авторы

Даты

1975-05-30—Публикация

1973-01-26—Подача