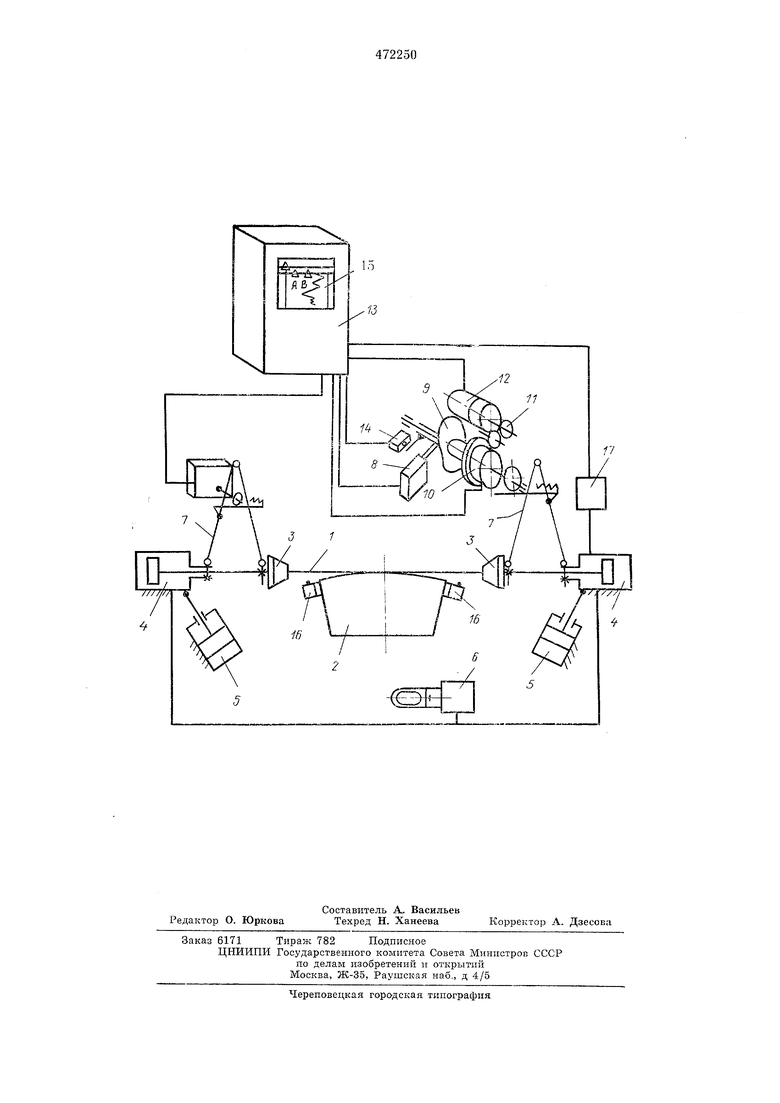

(стрелки /1 и В), конечными выключателями 16 и реле давления 17, встроенного в систему гидропривода растяжных цилиндров. Работа устройства осуществляется следуюна,им образом.

На основании данных о размерах формуемого профиля и материала заготовки рассчитываются основные технологические нараметры ироцесса, которые задаются с номощью различных задающих устройств. Величииы предварительного и окончательного (калибровочиого) пластического растялсения ирофильной детали 1 задаются на приборе 15 соответствующей установкой стрелок Л и В, угол изгиба профиля задается установкой конечных выключателей 16, а усилие предварительного иатяжеиия ирофиля для его распрямления и выборки люфтов в системе стайка задается с помощью реле давления .17, установленного в гидросистеме иитаиня растяжных цилиндров 4 станка. После установки обрабатываемой профильной детали 1 в зажимы 3 и включеиия пресса па автоматический режим работы, рабочая жидкость через регулятор давления 6 начинает поступать в растяжные цилиндры 4. Давление в них начинает возрастать. При этом выбираются люфты в системе, нроисходпт надежный захват профильной детали в цанговых зажимах 3, выправляются возможные погнутости ее, и материал заготовки нагрул ается в иределах уиругой деформации. Преобразователи 8 с помощью электромагнитиоп муфты 10 в это время отключены, и перемеидения щтоков растяжных цилиндров не коптролнруют. При достижеиии заданного усилия предварительного иатяжения реле давления 17 включает электромагнитную муфту 10, которая обеспечивает связь привода 7 с преобразователем 8. Дальнейшие перемещепия щтоков, характеризующие иластическую деформацию профильной детали 1, контролируются иреобразователями 8, и данные о деформации поступают на приОор 15. В потепциометре данные с двух преобразователей суммируются и передаются на стрелочный указатель и па записывающее устройство. При достижепии задаппой величины пластической доформации растяжения от прибора 15 через электрический блок управления 13 иодаются сигналы на автоматический регулятор давления 6, который ирекращает повыпшть давление в растяжных цилиндрах 4. Одновременно подается команда на включение гибочных цилиидров 5 и осущ,ествляется огибание растянутой профильной детали 1 вокруг форм-блока 2. Прн этом давление жидкости в растяжных цилиндрах 4 поддерживается регулятором давления 6 на достигнутом при предварительном растяжении уровпе. Происходит отключение электромагнитной муфты 10, а следовательно, и преобразователей 8, так как в этот период линейное растяжение профиля отсутствует, а штоки растял ных цилиндров 4 из-за влияимя кинематики стапка могут иметь «ложиые иеремепдения, не характеризующие растяжение нрофнля. Процесс изгиба профиля протекает до 1момепта срабатывания концевых выключателей 16, носле чего подаются команды иа отключение гпбочиых цплиндров 5, па регулятор давления 6 с целью дальнейшего новыщения давления в растяжных цилиндрах 4 и на включение электромагнитных муфт 10, а следовательно, и иреобразователей 8. Деформация детали 1 в ироцессе калибровочного растяжения контролируется прибором 15. При достижении заданной величииы деформации, устаиовленной на щкале прибора стрелкой В, с последнего через блок управления 13 подается команда на прекращение процесса растяжения и на перевод всей системы коптроля в исходное, нулевое положение. Электродвигатель 12 через промежуточные шестерни 11 возвращает кулачок 9, а вместе с иим и преобразователи 8 в пулевое положенне. Команда на отключение электродвигателя 12 подается от концевого выключателя 14, после подхода жесткого упора, закреплеппого па валу кулачковой шайбы 9. Съем отформованной детали и установка новой заготовки осуп1,ествляются вручную. Формообразоваиия ирофильных деталей по схемам растяжение-пзгнб, изгибрастяжение или калибровочное растяжение ранее отформованной и отложенной детали аналогичиы. В этих случаях на нотенцпометре задаются величины предварительного или окопчательного растяжений, т. е. при поступлении команды пемедленно поступает сигиал о ее выполнении, и процесс иродолжается в ранее описанной последовательности.

П р е д м е т из о б р е т е н п я

Устройство для контроля деформации растяжения профильных деталей к нрофплегибочным растяжным станкам, содерл ащее иреобразователн деформации в электрический сигнал, рычалсно-реечные механизмы, передающие перемещения зажимов стапка преобразователям деформации, блок управления с задатчикамп усилия и деформации и регистрирующий прибор, отличающееся тем, что, с целью повышения точности задания и контроля деформации, оно снабжено реле давления, встраиваемым в гидросистему станка, электромагнитными муфтами с кулачковыми механизмамн, управляе1мыми реле давления и кинематически связанными с иреобразователями деформации и с рычал но-реечными механизмами, и электроприводом возврата устройства в нулевое полол ение, электрически соединенным с блоком управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления поперечной подачей внутришлифовального станка | 1975 |

|

SU630064A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| Станок для гибки профилей с растяжением | 1976 |

|

SU724243A1 |

| ГИБОЧНО-РАСТЯЖНОЙ СТАНОК | 1970 |

|

SU282276A1 |

| Устройство для управления гидрав-личЕСКиМ пРЕССОМ | 1979 |

|

SU821207A1 |

| Прибор для испытания швов на прочность и износоустойчивочсть | 1974 |

|

SU528480A1 |

| Устройство для измерения величины растяжения изделия при правке | 1983 |

|

SU1148665A1 |

| ПРАВИЛЬНО-РАСТЯЖНАЯ МАШИНА | 1971 |

|

SU303126A1 |

| Способ деформирования деталей | 1979 |

|

SU921655A1 |

Авторы

Даты

1975-05-30—Публикация

1971-12-13—Подача