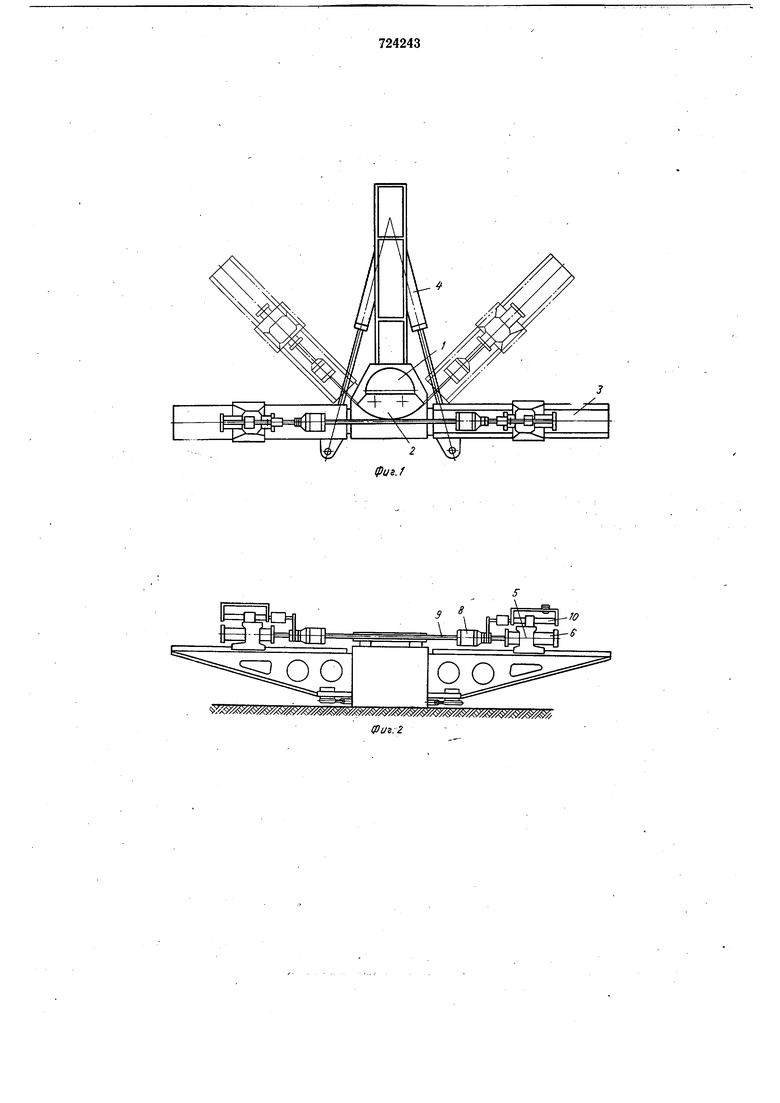

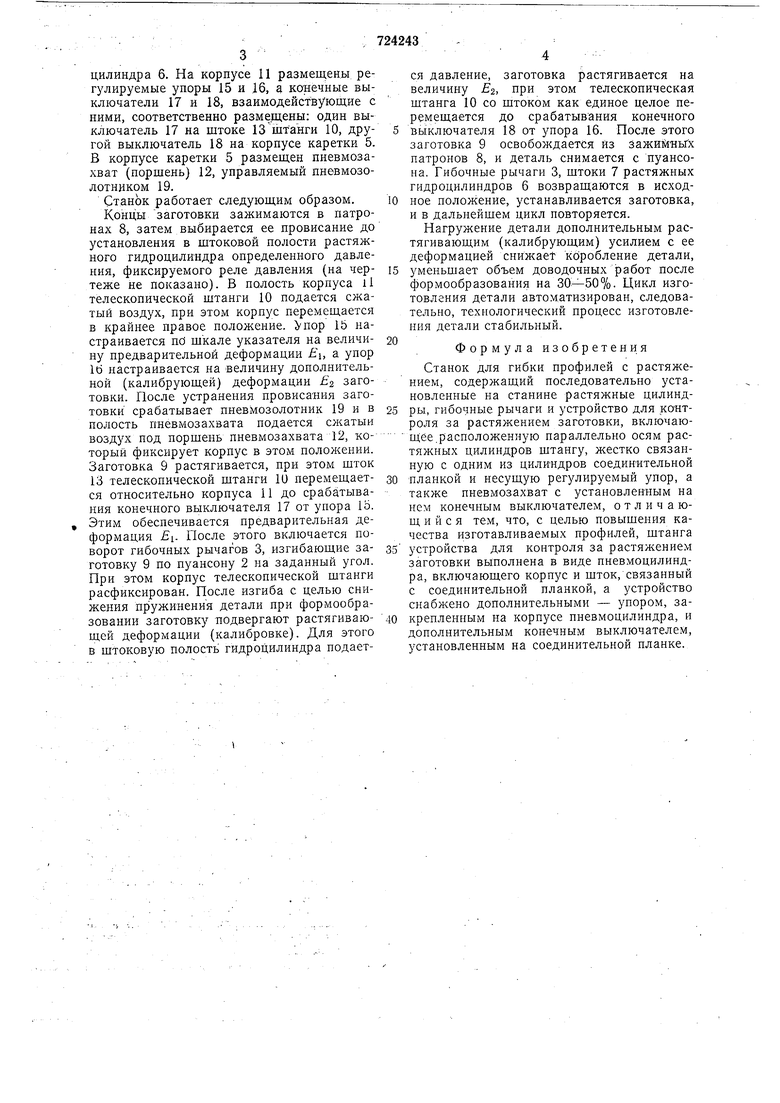

цилиндра 6. На корпусе 11 размещены регулируемые упоры 15 и 16, а конечные выключатели 17 и 18, взаимодействующие с ними, соответственно размещены: один выключатель 17 на щтоке 13 штанги 10, другой выключатель 18 на корпусе каретки 5. В корпусе каретки 5 размещен пневмозахват (порщень) 12, управляемый пневмозолотником 19.

Станок работает следующим образом.

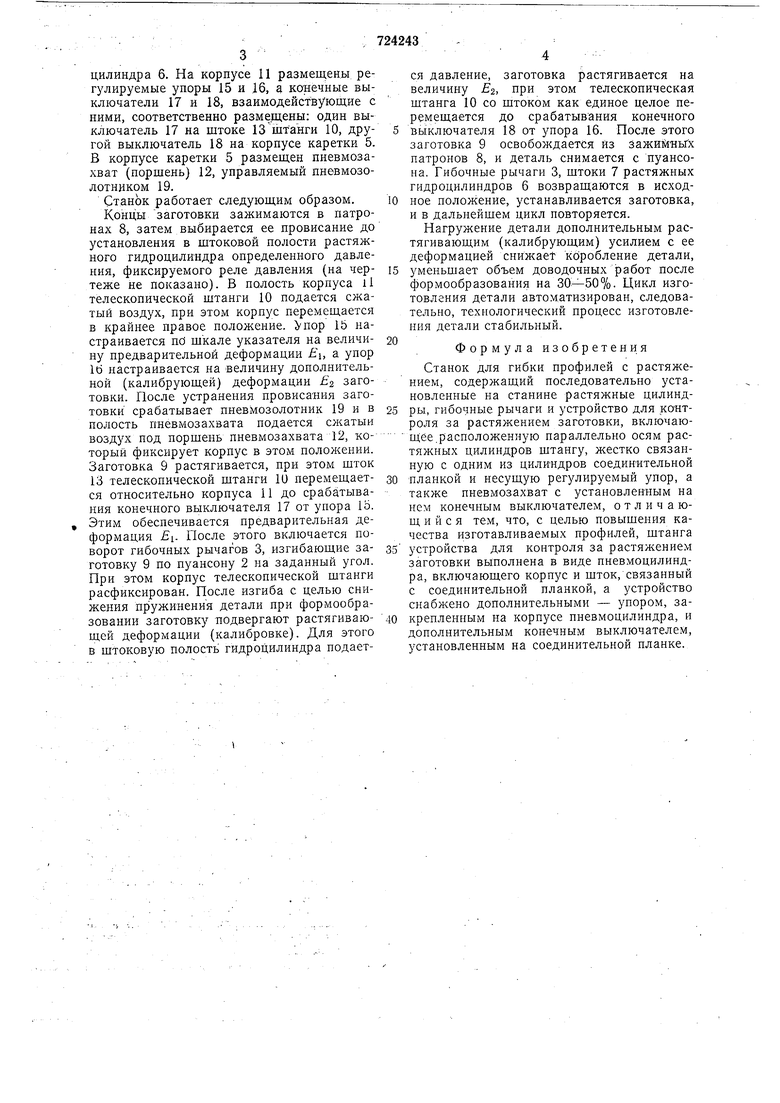

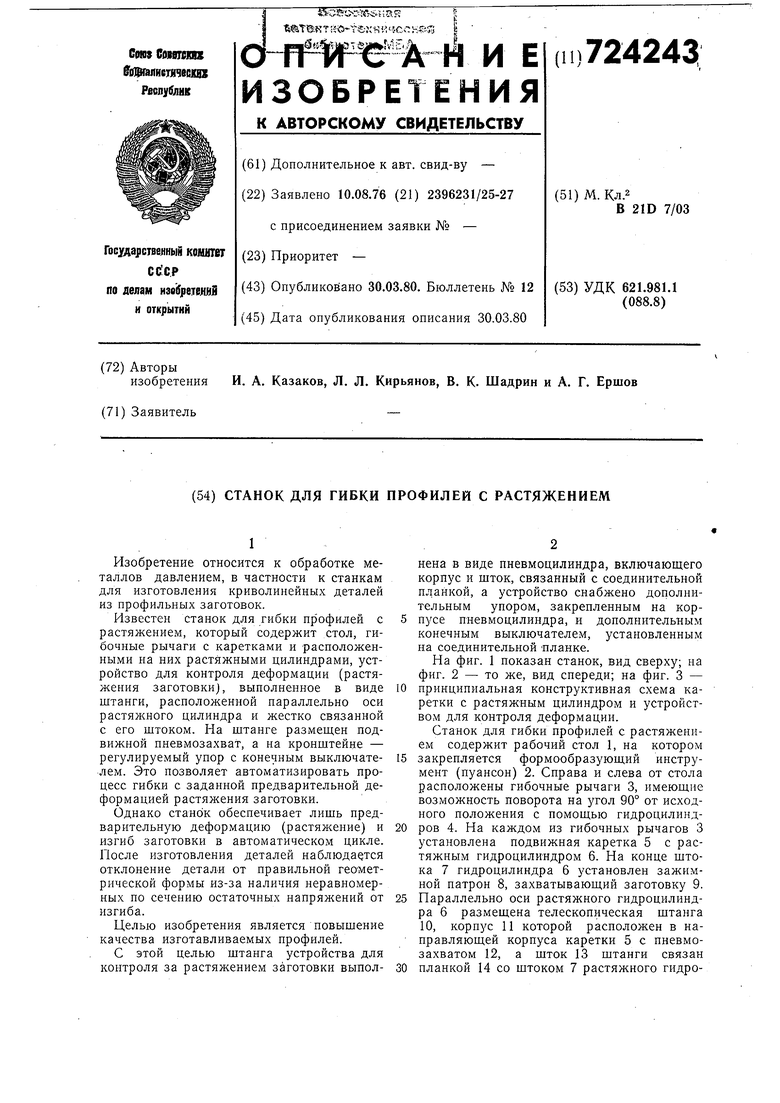

КонЦы заготовки зажимаются в патронах 8, затем выбирается ее провисание до установления в щтоковой полости растяжного гидроцилиндра определенного давления, фиксируемого реле давления (на чертеже не показано). В полость корпуса ll телескопической щтанги 10 подается сжатый воздух, при этом корпус перемещается в крайнее правое положение, i/nop 15 настраивается nd щкале указателя на величину предварительной деформации EI, а упор 1о настраивается на величину дополнительной (калибрующей) деформации 2 заготовки. После устранения провисания заготовки срабатывает пневМозолотник 19 и в полость пневмозахвата подается сжатый воздух под порщень пневмозахвата 12, который фиксирует корпус в этом положении. Заготовка 9 растягивается, при этом шток 13 телескопической штанги 11) перемещается относительно корпуса 11 до срабатывания конечного выключателя 17 от упора 15. Этим обеспечивается предварительная деформация . После этого включается поворот гибочных рычагов 3, изгибающие заготовку 9 по пуансону 2 на заданный угол. При этом корпус телескопической штанги расфиксирован. После изгиба с целью снижения пружинения детали при формообразовании заготовку подвергают растягивающей деформации (калибровке). Для этого в щтоковую полость гидрои,илиндра подается давление, заготовка растягивается на величину EZ, при этом телескопическая штанга 10 со щтоком как единое целое перемещается до срабатывания конечного 5 выключателя 18 от упора 16. После этого заготовка 9 освобождается из зажимиьГх патронов 8, и деталь снимается с пуансона. Гибочные рычаги 3, штоки 7 растяжных гидроцилиндров 6 возвращаются в исходное положение, устанавливается заготовка, и в дальнейшем цикл повторяется.

Пагружение детали дополнительным растягивающим (калибрующим) усилием с ее деформацией коробление детали,

5 уменьшает объем доводочных работ после формообразования на . Цикл изготовления детали автоматизирован, следовательно, технологический процесс изготовления детали стабильный.

0

Формула изобретения

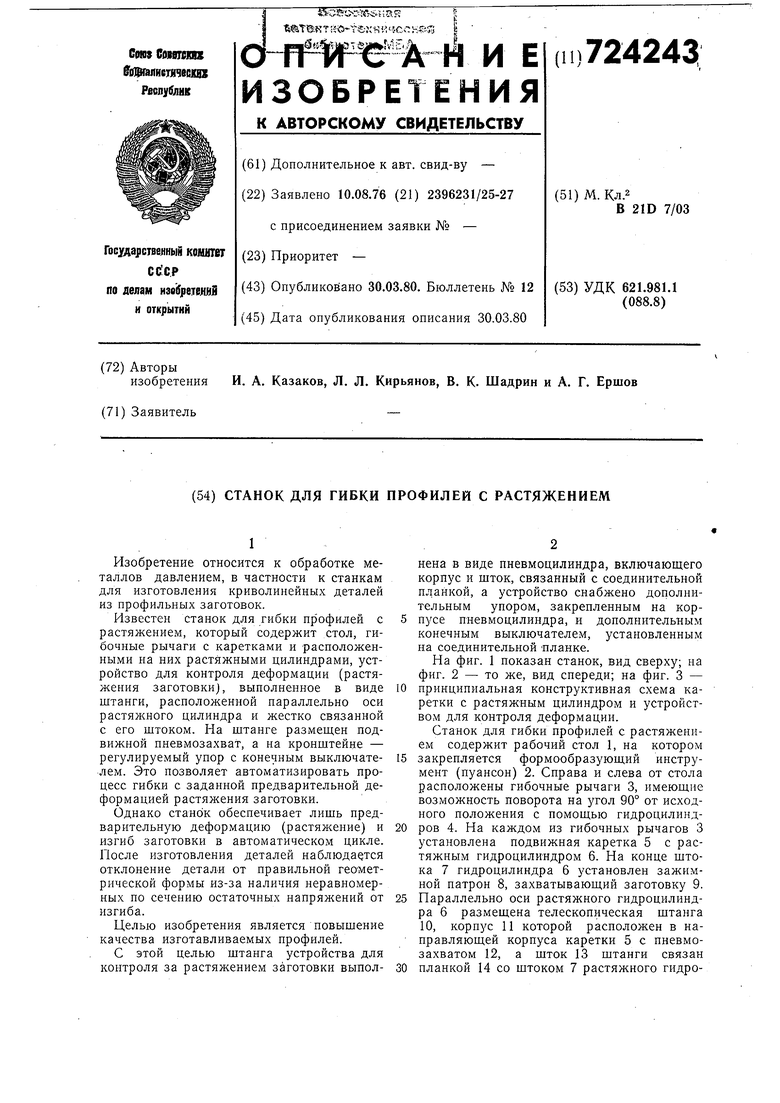

Станок для гибки профилей с растяжением, содержащий последовательно установленные на станине растяжные цилиндры, гибочные рычаги и устройство для контроля за растяжением заготовки, включаюЩее.расположенную параллельно осям растяжных цилиндров штангу, жестко связанную с одним из цилиндров соединительной

0 планкой и несущую регулируемый упор, а также пневмозахват с установленным на кем конечным выключателем, отличающ и и с я тем, что, с целью повыщения качества изготавливаемых профилей, щтанга

5 устройства для контроля за растялсением заготовки выполнена в виде пневмоцилиндра, включающего корпус и шток, связанный с соединительной планкой, а устройство снабжено дополнительными - упором, закрепленным на корпусе пневмоцилиндра, и дополнительным конечным выключателем, установленным на соединительной планке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля деформации заготовки при гибке профилей с растяжением | 1979 |

|

SU863068A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| Устройство для автоматического регулирования давления в растяжных цилиндрах гибочного станка | 1979 |

|

SU872313A1 |

| Станок для гибки профилей с растяжением | 1982 |

|

SU1148669A1 |

| Устройство для подачи заготовок | 1982 |

|

SU1047659A2 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для управления гидрав-личЕСКиМ пРЕССОМ | 1979 |

|

SU821207A1 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК___.4,J | 1971 |

|

SU308823A1 |

| Устройство для дорнования | 1975 |

|

SU557885A1 |

«й;5й4ФЙ« 8« $ЙШ: йг 8

(Риг.г

.

Авторы

Даты

1980-03-30—Публикация

1976-08-10—Подача