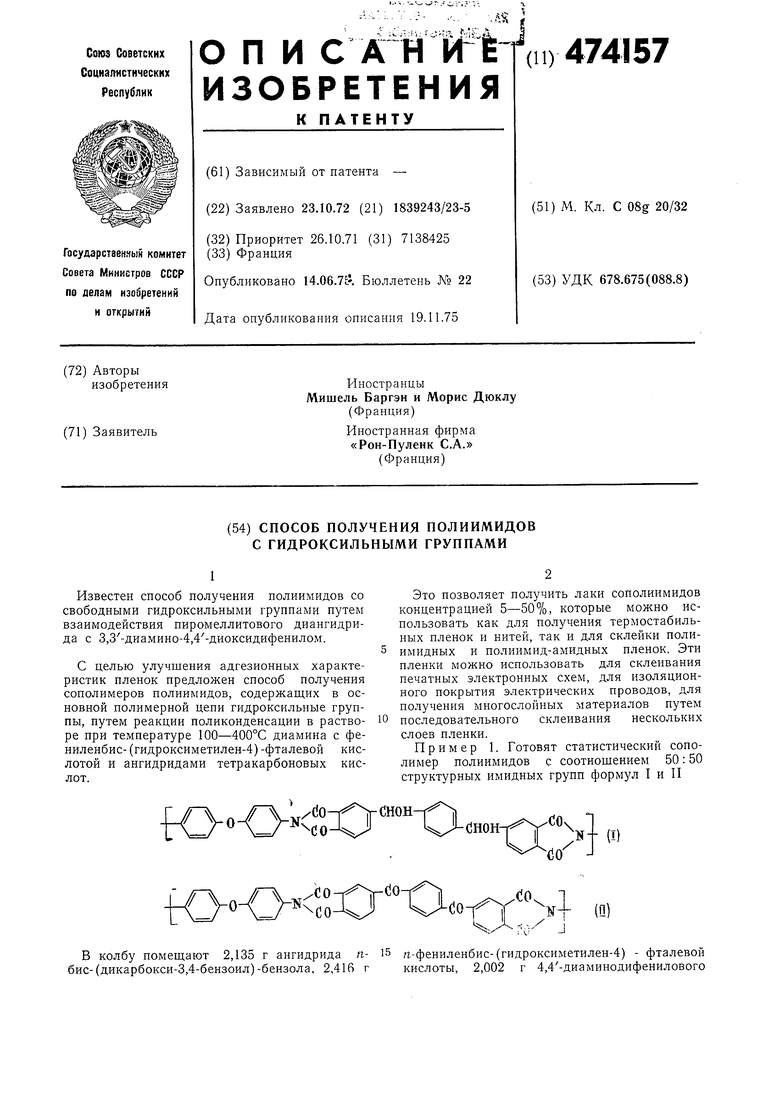

(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ С ГИДРОКСИЛЬНЫМИ ГРУППАМИ

ШОЫ

Снон i/-Vo4 « в колбу помещают 2,135 г ангидрида п- 15 бис-(дикарбокси-3,4-бензоил)-бензола, 2,416 г , „, J и-фениленбис-(гидроксиметилен-4) - фталевой кислоты, 2,002 г 4,4-диаминодифенилового

эфира и 35,1 г крезола. Реакционную смесь нагревают в течение 1 ч при 150°С. После охлаждения получают коллодий со следующими параметрами: концентрация 14,6%, приведенная вязкость 0,84 дл/г.

Коллодий наносят на стеклянную пластинку и высушивают в течение 1 ч при 120°С. Полученную пленку потом высушивают с растягиванием в течение 30 мин при 300°С. Начальный предел прочности при растяжении 111 1КГ/ММ2. Спустя 2012 ч при 250°С предел прочности все еще равен 9,7 «г/мм.

Пример 2. Коллодий сополимера полиимидов, полученный аналогично описанному в примере 1, используют для покрытия кисточкой полиамид-имидной пленки, полученной путем поликонденсации тримеллитового ангидрида и 4,4-дифенилоксидиизоцианата, размеры которой равнялись соответственно 28, 14 и 0,005 см. Затем пленку высушивают в течение I ч при 100°С. Вес сухого покрытия 0,83 г или 21 ;г/м2 (содержание «резола в остаточном слое 18%). Пленку затем разрезают на две равные части и склеивают покрытую сторону с покрытой. Оклеивают в каландре с терморегулировкой при 200°С. Материал трижды пропускают между валками с постепенно уменьшающимся (при «аждом проходе) зазорам. Склеенное место затем прогревают в течение 24 ч при 200°С.

Силу сцепления, равную силе, необходимой для разрыва пленки, измеряют методом «peeling test при температуре 25°С, она составляет 0,67 кг/см. После 2000 ч нагрева при 250°С (усилие сцепления еше сохраняет величину 0,10 к;г/см). Во всех случаях происходит разрыв самой пленки.

Пример 3. Блочный сополимер полиимидов, содержащий те же отдельные структурные группы, ЧТО в примере 1, получают, поместив в КОлбу 7,ill г «-|фениленбис-(гидроксиметилен-4)-фталевой кислоты, 6,00 г 4,4диаминодифенилового эфира и 70,1 г крезола. Реакционную смесь нагревают 1 ч ори 150°С. После охлаждения добавляют 6,94 г бис-(дикарбокси-3,4-бензоил)-бензойной кислоты и 31,3 г крезола. Реакционную смесь вновь нагревают 1,5 ч при 150°С. После охлаждения получают коллодий со следующими параметрами: концентрация 15%, приведенная вязкость 0,62 дл/г.

9 г коллодия наносят кисточкой на полиамидимндную пленку, аналогичную указанной в примере 2, с размерам соответственно 34, 22 и 0,005 см (покрытая поверхность 14X34 см). Пленку затем сушат 45 мин при 120°С Вес покрытия 0,83 г, 17,4 г/м (остаточное содержание коезола в покрытии 12%). Процесс склеивания проводят аналогично описанному в примере 2.

Сила сцепления 0,43 кг/см при 25°С и 0,38 кг/см при 200°С. После 1061 ч нагревания при 250°С усилие все еще равно 0,09 кг/см при 25°С и 0,18 «г/см при 200°С (цифра относится не к расклеиванию, а к разрыву пленки).

Пример 4. Блочный сополимер полиимидов с отдельными структурными группами, как в примере 1, причем отношение имидных структурных групп I к сумме структурных групп I и П 30%, готовят, смешивая в реакционном сосуде 1,428 г ангидрида «-бис-(дикарбокси - 3,4 - гидроксибензил) - бензола (0,003 моля), 2,002 г 4,4-диаминодифенилового эфира (0,01 моля), 18,3 г ле-крезола. Смесь нагревают до 150°С и выдерживают при этой температуое 1 ч. После охлажденияреакционной массы к ней добавляют 2,9897 г ангидрида п-бис-(ди1карбокси-3,4 - бензоил)бензола (0,007 молей) и 14,45 г м-крезола. Раствор вновь нагревают 1 ч при .

Коллодий имеет следующую характеристику: концентрация 15%, приведенная вязкость 1,18 дл/г.

Результаты склеивания этим коллодием полиамид-имидных пленок идентичны результатам предшествующих опытов.

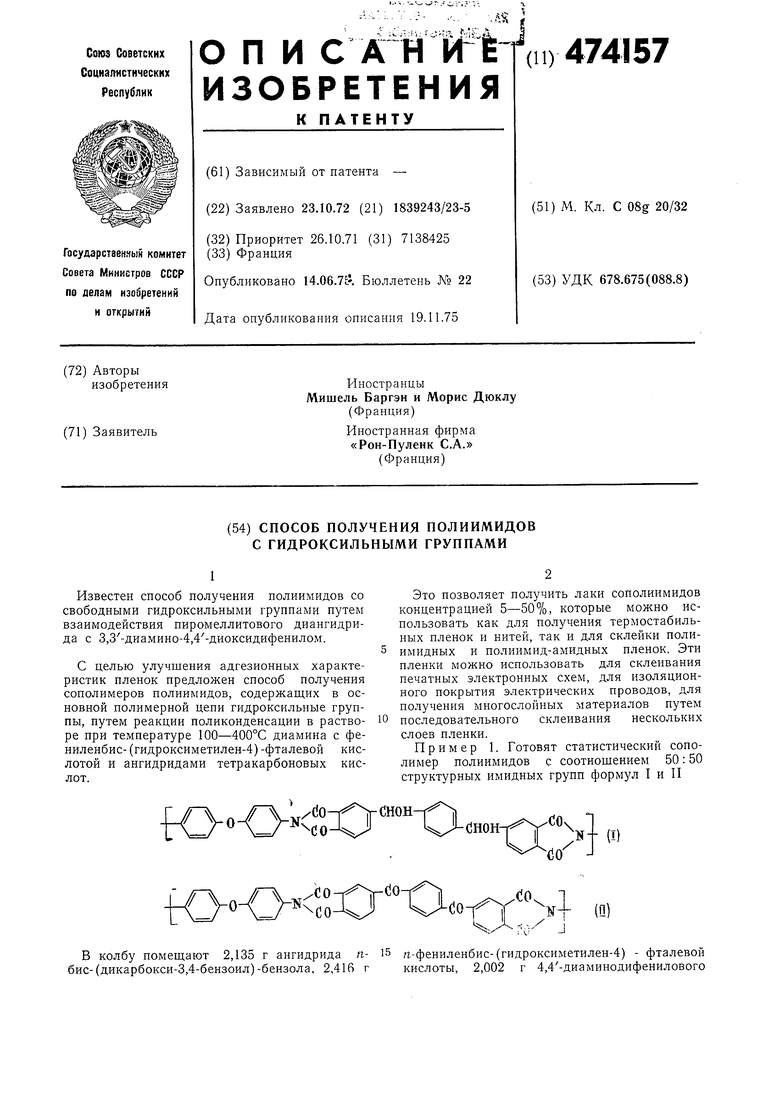

Пример 5. Блочный сополимер полимидов, содержащий следующие структурные группы

,;;

|-Й10Н-т

(110И

готовят в колбе, в которую вносят 9,490 г пфенилен1бис-(гидроксиметилен - 4) - фталевой кислоты, 8,008 г 4,4-диаминодифенилового эфира и 99,1 г крезола. Реакционную смесь нагревают 40 мин при 150°С. После охлаждения добавляют 6,516 г диангидрида бензофенонтетракарбоновой кислоты и 24,6 г крезола. Смесь вновь выдерживают в течение 1 ч при 150°С. После охлаждения получают коллодий со следующими параметрами: концентрация 15%, приведенная вязкость 0,88 дл/г. 8,6 г коллодия наносят кисточкой на полиамид-имидную пленку с размерами соответственно 34, 22 и 0,005 см (покрытая поверхность 34X14 см). Плевку высушивают затем 45 мин При 120°С. Вес сухого покрытия 0,63 г или il3 г/м (остаточное содержание крезола в локрытии 9%). Склеивание осуществляют, как в Примере 2.

Сила сцепления лри 25°С равна 0,38 «г/см, а при 200°С 0,45 кг/см.

Пример 6. Блочный сополимер полиимидов со следующими двумя структурными группами.

dHOH

dHOH

готовят в реакционном сосуде, .который заполняют 4,745 г п-бис-(ди1карбокси-3,4-гидроксибензил)-бензола (0,01 моля), 4,004 г диамино-4,4-дифенилэфира (0,02 моля) и 45 г крезола. Смесь выдерживают 45 мин при 150°С.

После охлаждения в смесь добавляют 3,142 г диангидрида дифенилоксидтетракарбоновой кислоты (0,01 моля) и 16,1 г «резола. Реакционную смесь вновь выдерживают 1 ч при 150°С. Получают прозрачный и вязкий коллодий со следующими характеристиками: концентрация 15%, приведенная ппзкость 1,22 дл/г.

Процесс склеивания аналогичен описанному в примере 2.

Предмет изобретения

Способ получения полиимидов с гидроксильными группами путем поли конденсации в растворе при температуре 100-400°С диаминов различного строения и диангидридов ароматических тетракарбоновых кислот, отличающийся тем, что, с целью получения сополимеров, обладающих повыщенными адгезионными свойствами, в реакцию вводят фепилсибпс-(rIiдpoкcII ;cтилeн - 4) - фталевую кислоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИИМИДНЫЙ СОПОЛИМЕР И МЕТАЛЛИЧЕСКИЙ ЛАМИНАТ, СОДЕРЖАЩИЙ ЕГО | 2000 |

|

RU2238285C2 |

| Способ получения полиэфиримидов | 1974 |

|

SU1181553A3 |

| Способ получения полиимидов | 1975 |

|

SU531819A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ КРАУН-ЭФИРНЫЕ И ПОЛИСИЛОКСАНОВЫЕ ФРАГМЕНТЫ | 2016 |

|

RU2644152C1 |

| ЗАМЕЩЕННЫЕ 4-ФЕНИЛАЗОФТАЛОНИТРИЛЫ И ПОЛИМЕРЫ С НЕЛИНЕЙНЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ, СОДЕРЖАЩИЕ ЭТИ ФРАГМЕНТЫ В БОКОВОЙ И ОСНОВНОЙ ЦЕПИ ПОЛИМЕРА | 2007 |

|

RU2369597C2 |

| Способ получения алкилароматических полиимидов | 1979 |

|

SU790725A1 |

| Способ получения полиимидофенилхиноксалинов | 1975 |

|

SU552333A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛОКСАНОСОДЕРЖАЩИХ ПОЛИИМИДОВ | 2005 |

|

RU2270842C1 |

| Способ получения полиимидов | 1974 |

|

SU565045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1968 |

|

SU231437A1 |

Авторы

Даты

1975-06-15—Публикация

1972-10-23—Подача