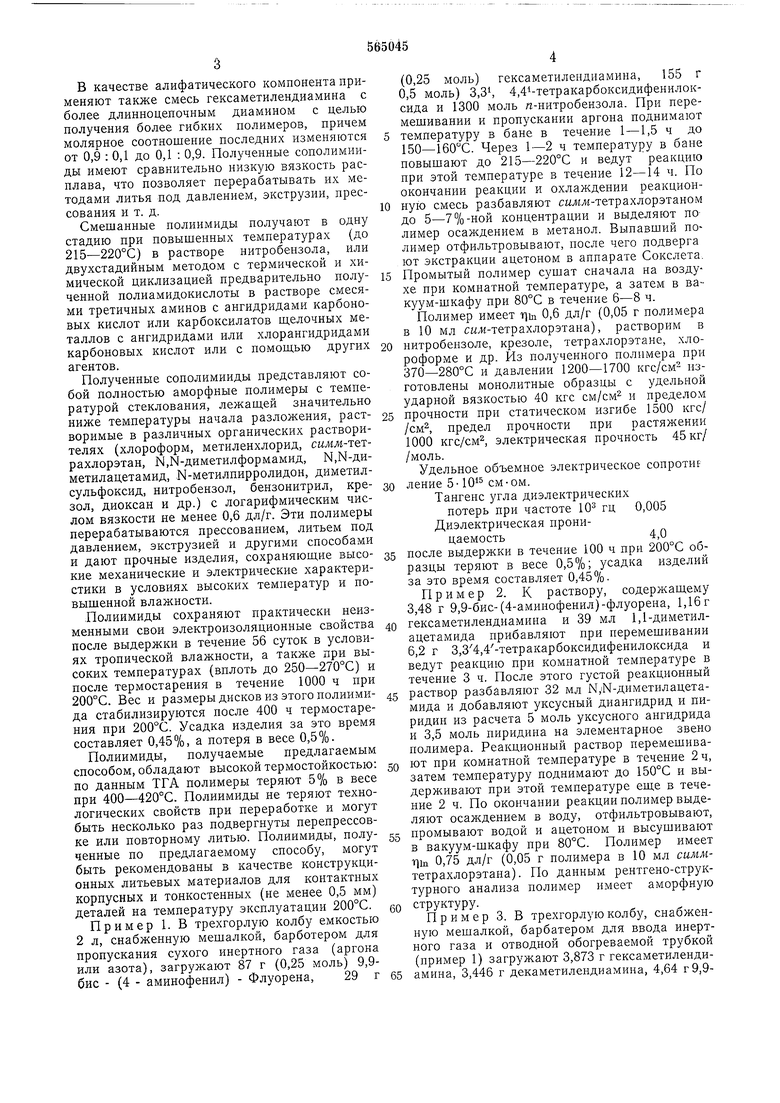

в качестве алифатического компонента применяют также смесь гексаметилендиамина с более длинноцепочным диамипом с целью получения более гибких полимеров, причем молярное соотношение последних изменяются от 0,9 : 0,1 до 0,1 : 0,9. Полученные сополимииды имеют сравнительно низкую вязкость расплава, что позволяет перерабатывать их методами литья под давлением, экструзии, прессования и т. д. Смешанные полиимиды получают в одну стадию при повышенных температурах (до 215-220°С) в растворе нитробензола, или двухстадийным методом с термической и химической циклизацией предварительно полученной полиамидокислоты в растворе смесями третичных аминов с ангидридами карбоновых кислот или карбоксилатов щелочных металлов с ангидридами или хлорангидридами карбоновых кислот или с помощью других агентов. Полученные сополимииды представляют собой полностью аморфные полимеры с температурой стеклования, лежащей значительно ниже температуры начала разложения, растворимые в различных органических растворителях (хлороформ, метиленхлорид, си.-иж-тетрахлорэтан, М,1Ч-диметилформамид, М,М-диметилацетамид, N-метилпирролидон, диметилсульфоксид, нитробензол, бензонитрил, крезол, диоксан и др.) с логарифмическим числом вязкости не менее 0,6 дл/г. Эти полимеры перерабатываются прессованием, литьем под давлением, экструзией и другими способами и дают прочные изделия, сохраняющие высокие механические и электрические характеристики в условиях высоких температур и повышенной влажности. .Полиимиды сохраняют практически неизменными свои электроизоляционные свойства после выдержки в течение 56 суток в условиях тропической влажности, а также при высоких температурах (вплоть до 250-270°С) и после термостарения в течение 1000 ч при 200°С. Вес и размеры дисков из этого полиимида стабилизируются после 400 ч термостарения при 200°С. Усадка изделия за это время составляет 0,45%, а потеря в весе 0,5%. Полиимиды, получаемые предлагаемым способом, обладают высокой термостойкостью: по данным ТГА полимеры теряют 5% в весе при 400-420°С. Полиимиды не теряют технологических свойств при переработке и могут быть несколько раз подвергнуты перепрессовке или повторному литью. Полиимиды, полученные по предлагаемому способу, могут быть рекомендованы в качестве конструкционных литьевых материалов для контактных корпусных и тонкостенных (не менее 0,5 мм) деталей на температуру эксплуатации 200°С. Пример 1. В трехгорлую колбу емкостью 2 л, снабженную мешалкой, барботером для пропускания сухого инертного газа (аргона или азота), загружают 87 г (0,25 моль) 9,9бис - (4 - аминофенил) - Флуорена, 29 г (0,25 моль) гексаметилендиамина, 155 г 0,5 моль) 3,3, 4,41-тетракарбоксидифенилоксида и 1300 моль /г-нитробензола. При перемешивании и пропускании аргона поднимают температуру в бане в течение 1 -1,5 ч до 150-160 С. Через 1-2 ч температуру в бане повышают до 215-220°С и ведут реакцию при этой температуре в течение 12-14 ч. По окончании реакции и охлаждении реакционную смесь разбавляют сижж-тетрахлорэтаном до 5-7%-ной концентрации и выделяют по лимер осаждением в метанол. Выпавший полимер отфильтровывают, после чего подверга ют экстракции ацетоном в аппарате Сокслета. Промытый полимер сушат сначала на воздухе при комнатной температуре, а затем в вакуум-шкафу при 80°С в течение 6-8 ч. Полимер имеет 0,6 дл/г (0,05 г полимера в 10 мл сыл-тетрахлорэтана), растворим в нитробензоле, крезоле, тетрахлорэтане, хлороформе и др. Из полученного полимера при 370-280°С и давлении 1200-1700 кгс/см изготовлены монолитные образцы с удельной ударной вязкостью 40 кгс см/см и пределом прочности при статическом изгибе 1500 кгс/ /см предел прочности при растял ении 1000 кгс/см, электрическая прочность 45кг/ /моль. Удельное объемное электрическое сопротиг ление 5-10 см-ом. Тангенс угла диэлектрических потерь при частоте 10 гц 0,005 Диэлектрическая проницаемость4,0 после выдержки в течение 100 ч при 200°С образцы теряют в весе 0,5%; усадка изделий за это время составляет 0,45%. Пример 2. К раствору, содержашему 3,48 г 9,9-бис-(4-аминофенил)-флуорена, 1,16 г гексаметилендиамина и 39 мл 1,1-диметилацетамида прибавляют при перемешивании 6,2 г 3,ЗЧ,4-тетракарбоксидифенилоксида и ведут реакцию при комнатной температуре в течение 3 ч. После этого густой реакционный раствор разбавляют 32 мл М,|М-диметилацетамида и добавляют уксусный диангидрид и пиридин из расчета 5 моль уксусного ангидрида и 3,5 моль пиридина на элементарное звено полимера. Реакционный раствор перемешивают при комнатной температуре в течение 2ч, затем температуру поднимают до 150°С и выдерживают при этой температуре еще в течение 2 ч. По окончании реакции полимер выделяют осаждением в воду, отфильтровывают, промывают водой и ацетоном и высушивают в вакуум-шкафу при 80°С. Полимер имеет 0,75 дл/г (0,05 г полимера в 10 мл симмтетрахлорэтана). По данным рентгено-струкурного анализа полимер имеет аморфную структуру. Пример 3. В трехгорлую колбу, снабженную мешалкой, барбатером для ввода инертого газа и отводной обогреваемой трубкой (пример 1) загружают 3,873 г гексаметилендиамина, 3,446 г декаметилендиамина, 4,64 г 9,9бис-(4-ам11нофеинл)-флуорена, 20,667 г 3,3,4, 4-тетракарбоксидифеи 1локсл)да и 167 мл сухого нитробензола. Мольное соотношение перечисленных компонентов составляет 0,5 : 0,3 : : 0,2:1. При перемешивании и пропускании сухого аргона со скоростью 20 мл/мин поднимают температуру реакционной смеси до 150- 160°С н выдерживают при этой температуре в течение 1 -1,5 ч. Затем температуру в бане поднимают до 210°С и ведут реакцию при этой температуре в течение 7-10 ч. По окончании реакции выключают обогрев, охлаждают реакционный раствор до комнатной температуры, выделяют полимер осаждением в ацетон, отфильтровывают и эстрагируют ацетоном в аппарате Сокслета. Высушенный полимер имеет Tjin 0,8 дл/г (0,5 г полимера в 100 мл сыльи-тетрахлорэтана), растворим в нитробензоле, крезоле, тетрахлорэтане и др. По данным рентгено-структурного анализа полимер имеет аморфную структуру.

П р 1 м с р 4. К раствору, содержаш,ему 5,8 г 9,9-бис-(4-аминофенил)-флуорена, 1,93 г гексаметилендиамина и 120 мл Ы,Ы-диметилацетамида прибавляют при перемешивании 11,2 г 2,2-бис(3,4-дикарбоксцфенил)-пропана. Реакцию ведут при комнатной температуре в течение 2 ч, затем поднимают температуру до 1500°С и нагревают еше в течение 2 ч. Выиавишй из раствора осадок полимера отфильтровывают, промывают ацетоном и высушивают в вакуум-шкафу при 80°С. Полимер имеет Tiin 0,65 до/г (0,05 г полимера в 10 мл симмтетрахлорэтана) и тел иературу размягчения 245°С.

Пр и м е р 5. В трехгорлую колбу загружают 17,0 г (0,085 моль) додекаметилендиамина

5,22 г (0,015 моль) 9,9-бис-(4-аминофенил)флуорена, 21,8 г (0,1 моль) пнромеллптового диангидрнда н 330 мл сухого нитробензола. При перемешивании и пропускании сухого

аргона поднимают температуру реакционной смеси до 170-180°С и выдерживают при этой температуре в течение 1,5 ч. Затем поднимают температуру до 200°С и перемешивают при этой температуре в течение 7-10 ч. По

окончании реакции охлаждают реакционный раствор до комнатной темнературы, при этом полимер выпадает в осадок, который отфильтровывают и промывают ацетоном. Полимер аморфный, по данным ИК-спектроскопии имеет имидную структуру.

Пример 6. В условиях, аналогичных описанным в примере 5, осушествляют взаимодействия 3,48 г (0,01 моль) 9,9-бис-(4аминофенил)-флуорена и 15,48 г (0,09 моль)

декаметилендиамина с 26,8 г (0,1 моль) диангидрида 1,4,5,8 - нафталинтетракарбоновой кислоты в 330 мл сухого ннтробензола. Полученный полимер по данным ИК-спектроскопии имеет имидную структуру.

Форм у л а изо б р е т е н н я

Способ получения полиимидов взаимодействием диангидридов тетракарбоновых кислот

и диаминов кардового типа, отлнчаюшнйся тем, что, с целью придания полимерам возможности переработки нз расплава, в реакционную смесь вводят алифатические диамины при молярном соотношении диангидрида

тетракарбоновой кислоты, алифатического диамииа и диамина кардового типа от 1 : 0,1 : : 0,9 до 1 :0,9: 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиимидов | 1975 |

|

SU531819A1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| Олигоимиды кардовых диаминов для термо- и теплостойких полимеров | 1977 |

|

SU696759A1 |

| Способ получения полиимидофенилхиноксалинов | 1975 |

|

SU552333A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1967 |

|

SU198644A1 |

| Полиимиды и сополиимиды как диэлектрические материалы | 2020 |

|

RU2751883C1 |

| РАСТВОРИМЫЕ ФОТОПРОВОДЯЩИЕ ПОЛИИМИДЫ | 1996 |

|

RU2124530C1 |

| Акрил-или метакриламиды кардовых диаминов-мономеры для термо и теплостойких полимеров | 1976 |

|

SU644783A1 |

| Способ получения алкилароматических полиимидов | 1979 |

|

SU790725A1 |

| ПОЛИИМИДЫ И СОПОЛИИМИДЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОЛИТИЧЕСКИ И ТЕРМИЧЕСКИ УСТОЙЧИВЫХ ПОЛИИМИДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2409599C1 |

Авторы

Даты

1977-07-15—Публикация

1974-12-30—Подача