Изобретение откосится к области производства ПОЛИИМИДОВ.

Известен способ получения иолнимидов, заключающийся в том, что диамин подвергают иоликонденсации с диангидридом тетракарбоиовых кислот в среде органического полярного растворителя с образованием полиамидокислоты и последующей циклизацией с образованием полиимида. Однако известный способ имеет ряд недостатков, в частности, выделение в процессе циклизации воды приводит к гидролизу иолиимида. Кроме того, для осуществления способа требуется чрезвычайно чистый диангидрид, содержащий минимальное количество кислоты.

Предложен способ иолучения полиимидов путем взаимодействия диизоцианатов или смеси диизоциаиатов с полиизоциаиатами поликонденсацией с диангидридами тетракарбоновых кислот, или тетракарбоновыми кислотами, или со смесью диангидридов тетракарбоновых кислот и тетракарбоновых кислот. Реакция идет ири температуре 50-250°С в среде оргаиического растворителя или без него, в зависимости от исходного продукта и желаемого молекулярного веса полимера.

Когда полимеризация и циклизация проходят одновременно, выделяется углекислый газ, являющийся летучим продуктом, который не может разрушить образующийся иолимер. Исходные соединения в реакции применяются в эквимолекулярных соотношениях 1 :1.

В качестве диизоцианатов можно применять следующие:

4,4-диизоцианатодифенил - 2,2-иропан,

4,4-диизоцианатодифенил-метан,

4,4-диизоцианатобензидин,

4,4-диизоциаиатодифенил серы,

4,4-диизоциаиатодифенил-сульфон,

4,4-диизоциаиатодифенил эфира,

4,4-диизоциан атодифенил-1,1 -циклогексан,

окись метила и быс-(лг-изоциаиатофенил) фосфина,

диизоцианат-1,5-нафталнн,

./и-фенилендиизоциаиат,

толуилендиизоцианат,

диметил-3,3 - диизоцианат - 4,4 - дифенилен,

диметокси-3,3 - диизоцианат-4,4 - дифенилен,

иг-ксилилендиизоцианат,

я-ксилендиизоцианат,

5

д 1изоцианат-4,4-дициклогексилметан,

гексаметиленовый диизоцианат,

додекаметиленовый диизоциаиат, бис - (я - фенпленизоцианатоксадиазол 1Д4), бис-(м - фенплеиизоцианатоксадиазол бис-(лг - фениленизоцианат) - 4-феиилтриа зол-1,2,4, бис-(4 - /г-фенплеиизоц11анатт |азол-2)-лгфенилен, (2-феиилен) -беизимидазол - 5,4-диизоцианат, (2-фенилен) - бензоксазол-5,4-диизоциаиат (2-фенилен)-бензотиазол-6,4 - диизоциаиат бис-(2-феннленизоциа11атбензнм11дазол - 6) 2,5-оксадиазол-1,3,4, бис-(я - фениленизоцианат-2-бензимидазол 6-ил), бис-(/г - феииленизоциаиат-2-бензоксазол - 6 -ил). В качестве диаигидридов тетракарбоновых кислот применяют диангидрид следующих соединений: иироыеллитовой кислоты, нафталинтетракарбоиовой - 2,3,6,7 кислоты дифенилтетракарбоновой-3,3, 4,4 кислоты иафталинтетракарбоиовой - 1,4,5,8 кислоты нафталинтетракарбоиовой 1,2,5,6 кислоты бис-(дикарбокси - 3,4 - феиил) - сульфона перилентетракарбоиовой - 3,4,9,10 кислоты бис-(дикарбокси - 3,4 - феиил) эфира, этилеитетракарбоновой кислоты, циклопентадиентетракарбоковой кислоты, бензофеионтетракарбоновой - 3,4,3, 4-кислоты, бис-(дикарбокси-3,4 - фенил)-2,5 - оксадиазола - 1,3,4, бис-(дикарбокси-3, 4 - фенилоксидиазол 1,3,4) - п - фенилеиа, (дикарбокси-3,4 - фенил) - 2 - дикарбокси5,6 - бензимидазола, (дикарбокси-3,4 - фенил) - 2 - дикарбокси-5,6 - бензоксазола, (дикарбокси-3, 4-феиил) - 2-дикарбокси - 5,6бензотиазола, (дикарбокси-3, 4-фенил)-2 - дикарбокси -2,5-оксадиазола - 1,3,4. При использовании для синтеза иолиимидов смеси диангидрида и кислоты надлежит употреблять кислоту, соответствующую диаигидриду. Если реакцию ироводят без растворителя, то исходную смесь нагревают при нормальном давлении в течение срока, иеобходимого для получения иолиимида в виде твердого тела, а также иод давлеиием , превышающем нормальное. Исходные иродукты растворяют в ииертиом растворителе, после чего раствор иагревают до нужной температуры при нормальном давлении или в вакууме, в зависимости от полиимида, получаемого в виде порощка осаждением или в виде пленки. ных растворителях. Например, К ,К дпметилаиетамид, 1 -метил-2-кетоиирролидии, диметпловая окись сернистого алкила, что иредставляет интерес в случае ароматических иолииМИДОВ, так как, обладая значительным молекуляриым весом, они нерастворимы, что иреиятствует их уиотреблению. Полии.миды иизкого молекулярного веса благодаря наличию концевых реактивиых групп могут быть превращены в иолиимнды высокого молекуляриого веса нагреванием при темиературе выше 100°С. Однако полиимиды иизкого молекуляриого веса обладают хорощей стабильностью. В качестве растворителей ирименяют N,Nдиметилацетамид, N - метил-2-кетопирролидии, диметиловую окись сернистого алкила или их смесь; также исиользуют ксилол, ацетоп, диметиловый эфир, диэтиленгликоля или триэтилеигликоля. Пример 1. Раствор из 1,68 г гексаметилеидиизоциапата и 2,18 г диангидрида пиромеллитовой кислоты в 50 сл-з К,М-диметилацетамида иагревают в течение 4 час до 160°С. По осаждеиии получают желтый порощок, принимающий коричиевый оттенок при 380°С, плавящийся и разлагающийся при 480°С; удельиая вязкость (и-крезол) 0,88. П р и м е р 2. Смесь из 25 г 4,4 - диизоцианата дифенилметана и 21,8 г диангидрида пиромеллитовой кислоты нагревают в течение 2 час до 160°С. Получают желтый зернистый продукт, не поддающийся растворению в органических растворителях, принимающий коричиевый оттеиок при 460°С и разлагающийся при 490°С; удельная вязкость (серная кислота) 0,43. Пример 3. Раствор пз 1 г 4,4 - диизоцианатдифенилового эфира и 0,865 г диангидрида пиромеллитовой кислоты в 5 см диметилацетамида нагревают в течеиие 14 час при 160°С. Осаждением получают л :елтый, нерастворимый в органических растворителях порошок, принимающий коричневый оттенок при 470°С и разлагающийся при 490°С; удельная вязкость (сериая кислота) 0,57. Пример 4. Раствор из 1 г (2-фенилен)бензоксазол-5,4 - дипзоцианата и 1,307 г диангидрида бис-(дикарбокси-3,4 - фенил) 2,5-оксадиазола - 1,3,4 в 15 смя N,N - диметилацетамида нагревают при 150°С в течение 2 час. Осаждеипем добывают порощок темного оттеика, разлагающийся при 490°С; удельная вязкость (серная кислота) 0,29. При м е р 5. Раствор из 1 г 4,4 - диизоциаиатдифенилового эфира и 1,438 г диангидрида бис-(дикарбокси-3,4 - фенил)-2,5 - оксадиазола - 1,3,4 в 10 см N,N - диметилацеамида нагревают в течение 1 час до 160°С. Осаждением добывают желтый порощок, разагающийся при 480°С; удельная вязкость (серная кислота) 0,37.

диметилацетамида и нагревают до 70°С в течение 2-3 мин для нолучения гомогенного раствора. Раствор в плоскодонном сосуде (22,5 X 175 см) помещают в печь, нагретую до 50°С. По нстеченин 100 мин, выделяется нолнмер низкого молекулярного веса (5000) в растворе, имеющий изоцианатные и ангидридные концевые группы, которые определяют спектрографией инфракрасных лучей. Полученный таким образом продукт употребляют в виде лака.

При м е р 7. Раствор полимера, полученного по методу примера 6, вливают в- 200 мл бензола и дают осадиться. Фильтрованием получают около 4 г желтоватого порошка, который может служить для формования изделий под давлением.

Примере. 3 г 4,4 - диизоцианатдифеиилового эфира и 2,595 г диангидрида пиромеллитовой кислоты растворяют в 45 СМУ N,N диметилацетамида и нагревают в течение 2-3 мин при для получения гомогенного раствора. Этот раствор помещают в плоскодонный сосуд из стекла пирекс (22,5X17,5 см), который ставят в печь, нагретую до 67°С, после чего давление в иечи устанавливают вакуумом между 100 и 120 мм рт. ст. Спустя 14 час сформировавшуюся на дне сосуда пленку отделяют, температуру иечи поднимают до 80°С при том же давлении. Спустя еще 10 час температуру доводят до 100°С, а через 4 час до . Еще через 4 час давление доводят до атмосферного, тогда как температуру в течение 3 час интенсивно поднимают до 250°С и поддерживают такой в течение 3 час. В результате получают прозрачную коричиевую пленку, нерастворяющуюся в органнческих растворителях, гибкую и гнущуюся, толщиной около 0,1 мм. Пленка нриобретает темио-коричиевый цвет при температуре 500°С; ее вязкость (серная кислота) 0,57.

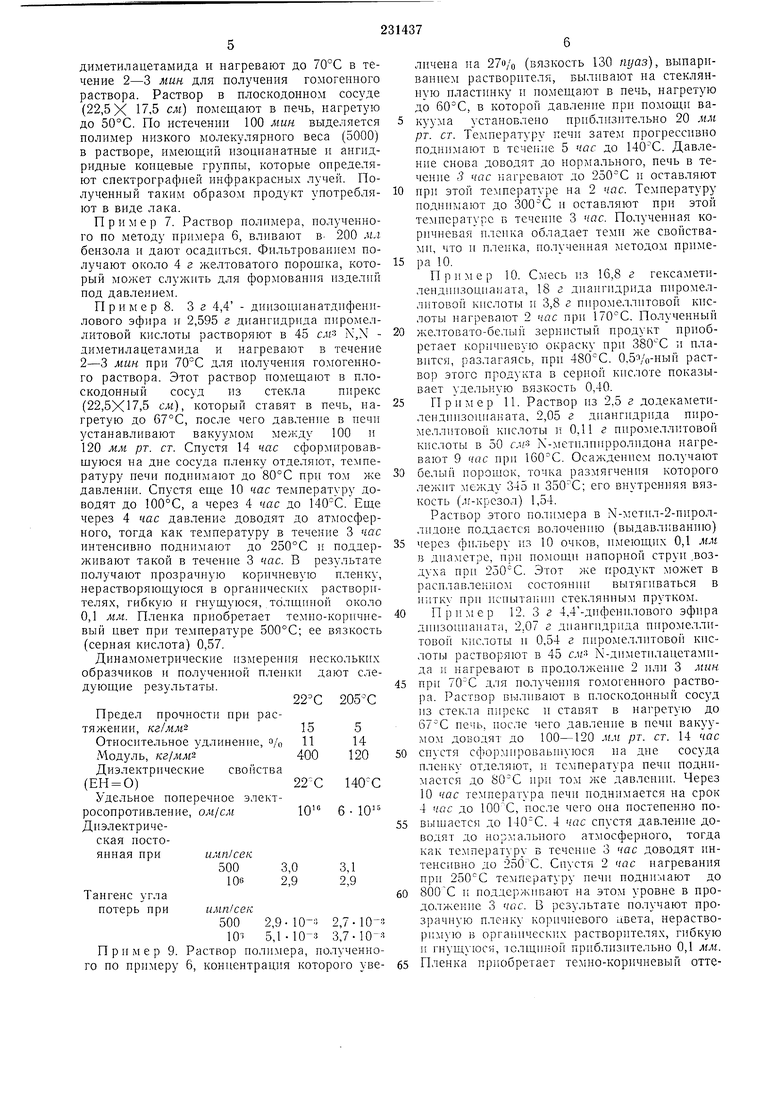

Динамометрические измереиия нескольких образчиков п иолученной пленки дают следующие результаты.

Предел прочности ири растяжении, кг/мм-2155 Относительное удлинение, )/„ Ц 14 Модуль, кг/мм2 400 120 Диэлектрические свойства (ЕП 0)

Удельное поперечное электросопротивление, ом/смЮ 6 10° Диэлектрическая постоянная нри имп/сек

5003,03,1

1062,92,9

Тангенс угла

потерь приимп/сек

500 2,9-10-3 2,. 10 5,1-10-3 3,7-10-S Прнмер 9. Раствор нолимера, полученного по примеру 6, кониентрация которого увеличена иа 270/0 (вязкость 130 пуаз), выпариванием растворителя, выливают на стеклянную пластинку и номещают в печь, нагретую до 60°С, в которой давление при помощи вакуума установлено приблизительно 20 мм рт. ст. Температуру печи зате.л прогрессивно поднимают в течение 5 час до 140С. Давление снова доводят до нормального, печь в течение 5 час нагревают до и оставляют

нри этой температуре на 2 час. Температуру поднимают до н оставляют при этой темиературс в течение 3 час. Полученная коричневая илеика обладает теми же свойствами, что и пленка, иолученная методом примера 10.

Пример 10. Смесь из 16,8 г гексаметилендпизоциаиага, 18 г диаигидрида ииромеллитовой кислоты и 3,8 г пиромеллитовой кислоты нагревают 2 час при 170°С. Полученный

желтовато-белый зернистый нродукт нрпобретает коричневую окраску при 380-С и плавится, разлагаясь, ирп 48б°С. 0,5 о-пый раствор этого продукта в серной кислоте показывает удель};ую вязкость 0,40.

Пример 11. Раствор из 2,5 г додекаметилендиизоиианата, 2,05 г диангидрида пиромеллитовой кислоты i 0,11 г пиромеллитовой кислоты в 50 сч-5 К-метилиирролидона нагревают 9 час ири 160°С. Осал денисм иолучают

белый порошок, точка размягчения которого лежит между 345 и его виутренняя вязкость (лг-крсзол) 1,54.

Раствор этого нолимера в ЛТ-мстил-2-нироллидоне поддается волочению (выдавливанию)

через фильеру из 10 очков, имеющих 0,1 мм в диаметре, ири иомоиди напорной струи .воздуха при 250°С. Этот же продукт может в раснлавлениом состоянии вытягиваться в нитку при испытании стеклянным прутком.

Пример 12. 3 г 4,4-дифенилового эфира д|и13оцнаиага, 2,07 г диангндрида ппромеллиroBoii кислоты и 0,54 г ииромеллнтовой кислоты растворяют в 45 см- N-диметилапетамида и нагревают в иродолжение 2 или 3 яшн

при для иолучення го.могениого раствора. Раствор выливают в нлоскодонный сосуд из стекла иирскс н ставят в нагретую до 67°С печь, иосле чего давленне в иечн вакуумом доводят до 100-120 мм рт. ст. 14 час

снустя сформнроваьипюся на дне сосуда пленку отделяют, и температура печп поднимается до ири том же давлении. Через 10 час температура иечи иоднимается на срок 4 час до , иосле чего она ностепенно новышается до 140С. 4 час спустя давление доводят до иор лального атмосферного, тогда как температуру в течение 3 час доводят интенсивно до 25бС. Спустя 2 час нагревания ири 250°С температуру иечи поднимают до

800С и поддерживают на этом уровне в продолжение 3 час. В результате получают прозрачную илеику коричневого цвета, нерастворимую в органических растворителях, гибкую п гнущуюся, 1олщн1юй приблпзптельпо 0,1 мм.

нок при 500°С; ее внутренняя вязкость (серная кислота) 0,48.

Динамометрические измерения полученной таким образом пленки дают следующие результаты.

205°С

Предел прочности при растяжении, KZJMM Удлинение, о/о Модуль, кг/мм Диэлектрические свойства (ЕН О)

Поперечное сопротивление, ом/см

Диэлектрическая постоянная при имп/сек

3,1

3,2 500 3,2 3,0 106

Тангенс угла потерь при имп/сек

4003-10-3 2,8-10-3

10в5,2-10-3 3,8-10-3

Пример 13. Раствор из 1 г додекаметилендиизоцианата и 1 г пиромеллитовой кислоты в 10 CMZ метил-2-пирролидона нагревают в теченне 2 час при 160°С. Осаледением получают белый порошок, точка размягчения которого лежит при 310°С, а удельная вязкость (ж-крезол) 0,84.

Полиимиды, полученные по предлагаемому способу, устойчивы к действию кислот, но не стойки к действию щелочей и гидразинов.

Предлагаемый способ предусматривает получение сетчатых полиимидов, устойчивых к действию химических веществ.

Способ заключается в том, что для синтеза полимеров диизоцианату и карбонильному соединению добавляют полиизоцианаты.

В качестве полиизоцианатов используют триизоцианаты:

4,44 -трнизоцианат трифенилметана,

4,4,4 -триизоцианат трифенилфосфата,

2,4,4-триизоцианат дифенилового эфира,

2,4,6-триизоцианат 1-метилбензола,

2,4,6-триизоцианат 1,3,5 - триметилбензола,

1,3,7-триизоцианат нафталина,

2,4,4-триизоцианат дифенилена,

2,4,4-триизоцианат 3-метилдифенилметана,

а

2,25,5 - тетраизоцианат 2,4 - диметилдифенилметана, .л -полиизоцианатполифенилениолиметилена, полиизоцианатполиоксифенилена.

Процесс проводят в среде растворителя или без него при температуре 50-250°С. Полиизоцианат вводят до начала или во время реакции.

Пример 14. Смесь из 5 г 4,4-диизоцианатдифенилового эфира, 1 г 4,4, 4 -триизоцианата трифенилметана и 5,225 г диангидрида пиромеллитовой кислоты растворяют в 80 см М,1Ч-диметилацетамида и нагревают в течение нескольких минут при температуре 60°С. Затем раствор выливают в плоскодонный сосуд размерами в 25,5X35 см и ставят в печь, нагретую до 50°С. 100 мин спустя получают сетчатый полимер незначительного (около 5000) молекулярного веса в растворе (вязкость 50 пуаз, который можно сохранять и употреблять, например, в качестве лака.

Пример 15. Раствор полимера, полученный по примеру 14, вводят в 400 мл бензола и дают возможность осадиться. Фильтрованием получают около 9 г желтоватого порошка,

пригодного для формования иод давлением.

Пример 16. Смесь из 5 г 4,4-диизоцианатдифенилового эфира, 1 г 4,44 -триизоцианата трифенилметана и 5,225 г диангидрида ииромеллитовой кислоты растворяют в 80 см

Ы,М-диметилацетамида и нагревают в течение нескольких минут при температуре 60°С. Этот раствор выливают затем в плоскодонный сосуд размерами 25,5X35 см, который ставят в печь и вакуумом устанавливают давление

100 мм рт. ст. Печь постепенно нагревают следующим образом: в течение 1 час до 60°С, 20 час до 70°С и еще 2 час до 80°С. Сформировавшуюся пленку отделяют от дна сосуда, после чего температуру постепенно доводят в

течение 8 час до 140°С, тогда как давление уменьшается до 50 мм рт. ст. По истечении этого времени устанавливается нормальное давление, нагреванием в течение 6 час температуру повышают до 250°С. После этого температура достигает 300°С и при ней нагревание продолжают еще в течение 3 час.

Образуется прозрачная гибкая пленка, выдерживающая частые сгибания и не растворяющаяся в органических растворителях; червеет при 490°С.

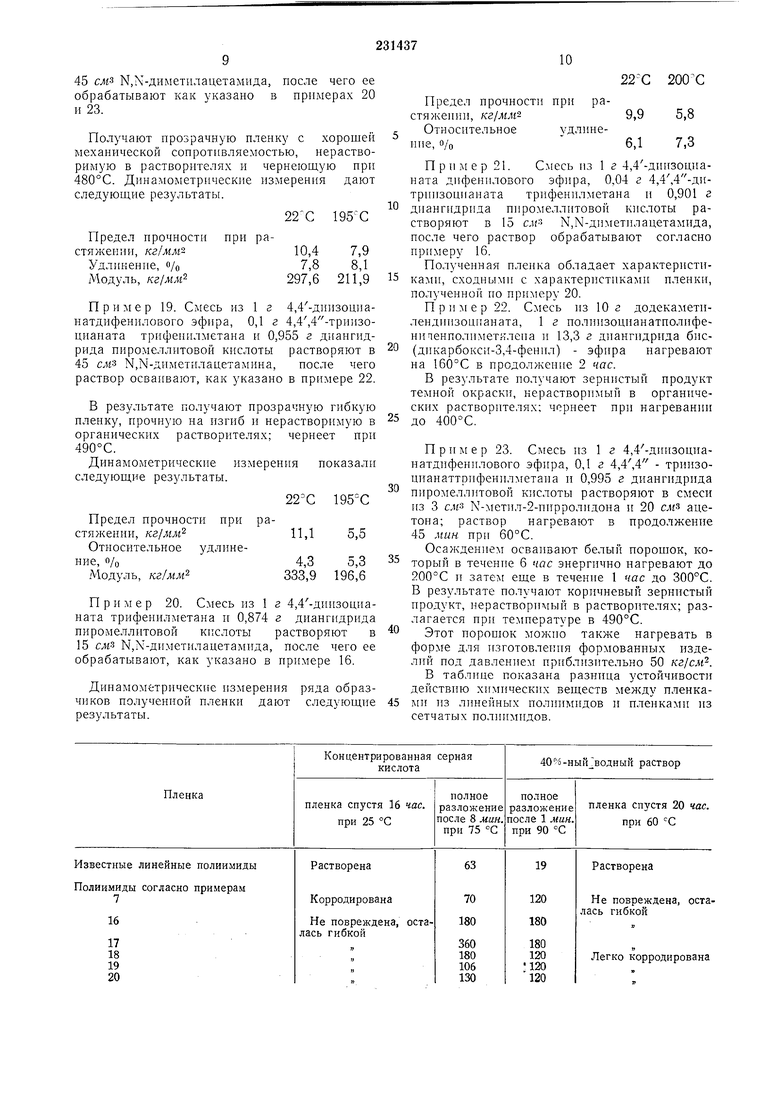

Динамометрические измерения пленки дают следующие результаты.

22С 195°С

Предел прочностиири ра- 12,1 6,7 стяжении, KZJMM

Удлинение, од7,2 9,8

Модуль, «:г/жл 2269,2195,5

Пример 17. Раствор полимера, иолученный ио примеру 15, выливают на стеклянную пластину, которую ставят в печь, давление понижают при помощи вакуума до 20 мм рт. ст.

Пагревание производят постепенно: I час при 60°С, 1 час при 70°С и 2 час ири 80°С, иосле чего температуру постепенно в течение 5 час доводят до 140°С. После этого давление в печи доводят до нормального, тогда как

нагревание продолжают в течение 6 час до 250°С. Накопец температура в печи поднимается до 300°С и остается на этом уровне в течение 3 час.

Полученная пленка обладает теми же свойствами, что и изготовленная согласно методу ппимера 22.

Пример 18. Смесь из 2,1 г 4,4-диизоцианатдифенилового эфира, 0,84 г 4,44 -триизоцианата трифенилметана и 2,57 г диангидри45 см К Д-диметилацетамида, nocoie чего ее обрабатывают как указано в примерах 20 и 23. Получают прозрачную пленку с хорошей механической сопротивляемостью, нерастворимую в растворителях и чернеющую при 480°С. Динамометрические измерения дают следующие результаты. 22С Предел прочности при ра10,4 7,9 стяжении, кг/мм2 7,8 8,1 Удлинение, о/о 297,6 211,9 Модуль, кг/мм Пример 19. Смесь из 1 г 4,4-д11 Зоцианатдифенилового эфира, 0,1 г 4,4,4 -триизоциапата трифенилметана и 0,955 г диангидрида пиромеллитовой кислоты растворяют в 45 смз М.КЬдиметилацетамина, после чего раствор осваивают, как указано в примере 22. В результате получают прозрачную гибкую пленку, прочную на изгиб и нерастворимую в органических растворителях; чернеет при 490°С. Динамометрические измерения показали следующие результаты. Предел прочности при растял ении, кг/мм 11,1 5,5 Относительное удлинение, о/о4,3 5,3 Модуль, кг/мм -333,9 196,6 П р и м е р 20. Смесь из 1 г 4,4-диизон,ианата трифенилметана и 0,874 г диангидрида пиромеллитовой кислоты растворяют в 15 CMS Ы,К-диметилацетамида, после чего ее обрабатывают, как указано в примере 16. Динамометрические измерения ряда образчиков полученной пленки дают следующие результаты. Предел прочности при растяжепии, кг/мм-29,9 5,8 Относительноеудлинение, о/о6,1 7,3 Пример 21. из 1 г 4,4-диизоцианата дифенилового эфира, 0,04 г 4,4,4 -дитриизоцианата трифенилметана и 0,901 г диангидрида пиромеллитовой кислоты растворяют в 15 с.к М,Ы-диметилаиетамида, после чего раствор обрабатывают согласно примеру 16. Полученная пленка обладает характеристиками, сходными с характеристиками пленки, полученной но примеру 20. Пример 22. Смесь из 10 г додекаметилеидиизоцнаната, 1 г пол1И13оцианатполифеиипенполпмет.члеиа и 13,3 г диангидрида бис(дикарбокси-3,4-фенпл) - эфира нагревают на 160°С в продолжение 2 час. В результате получают зернистый продукт темной окраски, нерастворимый в органических растворителях; чериеет при нагревании до 400°С. Пример 23. Смесь из 1 г 4,4-диизоцианатдифенилового эфира, 0,1 г 4,4,4 - триизоиианаттрифенилметана и 0,995 г диангидрида пиромеллитовой кислоты растворяют в смеси из 3 слгз К-метил-2-пирролидона и 20 см аиетона; раствор нагревают в продолжение 45 мин при 60°С. Осаждением осваивают белый пороиюк, который в течение 6 час энергично нагревают до 200°С и затем еще в течение 1 час до 300°С. В результате получают коричневый зернистый нродукт, нерастворимый в растворителях; разлагается ири темиературе в 490°С. Этот иорооюк можно также нагревать в форме для тгзготовлеиня формованных изделий под давлением приблизительно 50 кг/см. В таблице показана разница устойчивости действию химических веществ между пленками из линейных полиимидов и плеиками из сетчатых полиимидов.

Следует отметить, что поскольку речь идет о полиимидах низкого молекулярного веса, наилучшие результаты получены при проведении процесса в плоскодонных сосудах, благодаря чему реакционная смесь располагается на дне сосуда в виде тонкого слоя. Пред мет изобретения 1. Способ получения полиимидов, отличающийся тем, что диизоцианаты или смесь диизо- ю

12

цианатов с полиизоцианатами подвергают поликонденсации с диангидридами тетракарбоновых кислот, или с тетракарбоновыми кислотами, или со смесью диангидридов тетракарбоновых кислот и тетракарбоновых кислот при температуре 50-250°С. g. Способ по п. 1, отличающийся тем, что процесс поликонденсации ведут в среде органического растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ССОРЗависимый от патента № — Заявлено 22.11.1968 (J6 J219895/23-5)Приоритет 25.11.1967, № 2794/67, ШвейцарияОпубликовано 12.111.1973. Бюллетень № ИДата опубликования описания 17.V.1973М. Кл. С ftSg 20/32УДК 678.675(058.8) | 1973 |

|

SU373951A1 |

| ППТОЧп.'гознаяJ*.••;. ч сская [382651М. Кл. С 08g 20/32УДК 678.675(088.8) | 1973 |

|

SU382651A1 |

| Способ получения полиимидов | 1975 |

|

SU531819A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ ПОЛ ИАМИДОКИСЛОТ | 1970 |

|

SU270629A1 |

| Способ получения полиимидофенилхиноксалинов | 1975 |

|

SU552333A1 |

| Способ получения полиимидов | 1972 |

|

SU475376A1 |

| ПОРИСТЫЕ РАЗВЕТВЛЕННЫЕ/ВЫСОКОРАЗВЕТВЛЕННЫЕ ПОЛИИМИДЫ | 2013 |

|

RU2650686C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ ПОЛИИМИДО^^^ | 1969 |

|

SU250453A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1970 |

|

SU284746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЛ\ИДОВ | 1970 |

|

SU287296A1 |

Авторы

Даты

1968-01-01—Публикация