Изобретение относится к способам праизводства бумажного диэлектрика и предназначено для использования в целлюлозно-бумажной промышленности.

Известный способ изготовления бумажного диэлектри.ка, заключающийся в обработке целлюлозосодержащего материала перекисью водорода, не обеспечивает достаточного снижения тангенса угла диэлектрических потерь.

Цель изобретения- снижение тангенса угла диэлектрических потерь.

Для этого целлюлозосодержащий материал дополнительно обрабатывают веществом, выбранным из группы, содержащей минеральные и органические кислоты, основания, ам.ииы, .спирты, изоцианаты.

Дополнительная обработка может быть проведена как после обработки целлюлозосодержащего материала перекисью водорода, так и одновременно с лей.

Пример 1. 300 мл бумажной массы концентрацией 2% и степенью помола 95,6° ШР разбавляют деионизнрованной водой до объема 1 л; в полученную суспензию .вводят 10 мл 30%-ной переки.си водорода. Через 4 час в массу вводят 5 мл 89%-ной ортофосфорной кислоты.

Дальнейшую переработку приготовленной таким образом массы на бумагу ведут по общепринятой схеме.

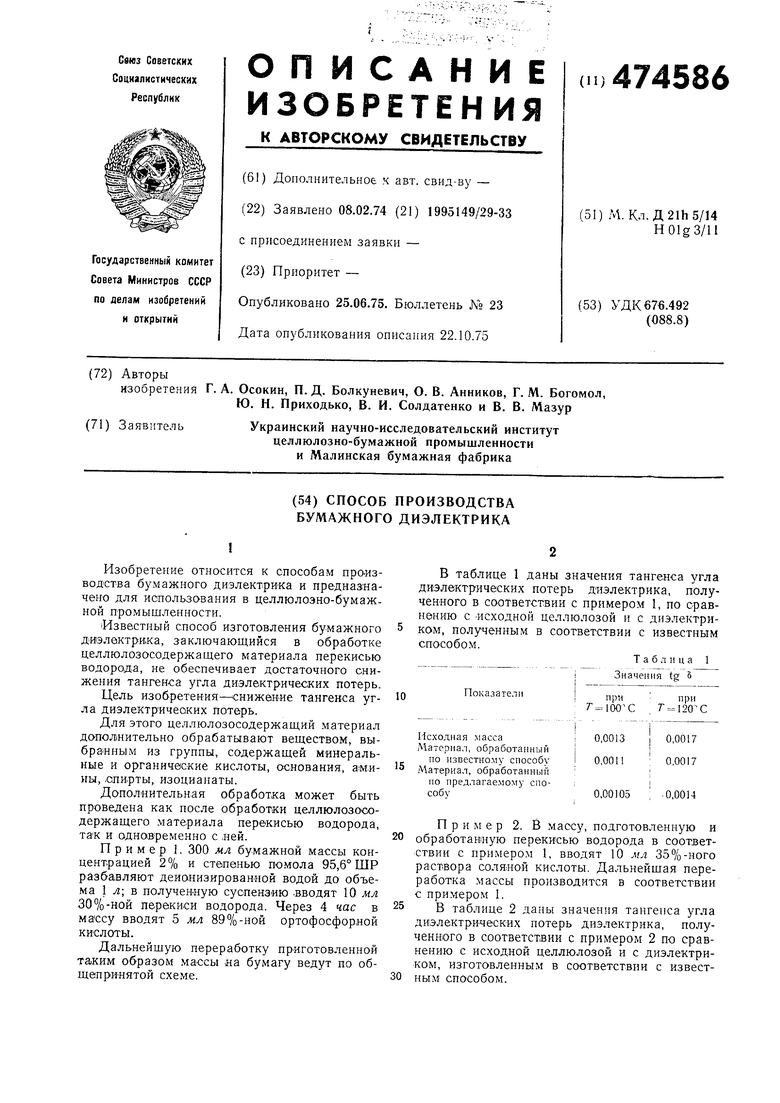

В таблице 1 даны значения тангенса угла диэлектрических потерь диэлектрика, полученного в соответствии с примером 1, по сравнению с ИСХОДНОЙ целлюлозой и с диэлектриком, полученным в соответствии с известным способом.

т а б .п и ц а 1 Значения tg S

Показатели

при

при 7 7 100 С

0,0017

0,0013

Исходная масса

Материал, обработанный 0.0017 0,0011 по известному способу

Материал, обработанный по предлагаемому спо0,00105

.0,0014 собу

Пример 2. В массу, подготовленную и обработанную перекисью водорода в соответствии с примером 1, вводят 10 мл 35%-ного раствора соляной кислоты. Дальнейшая переработка массы производится в соответствии с примером 1.

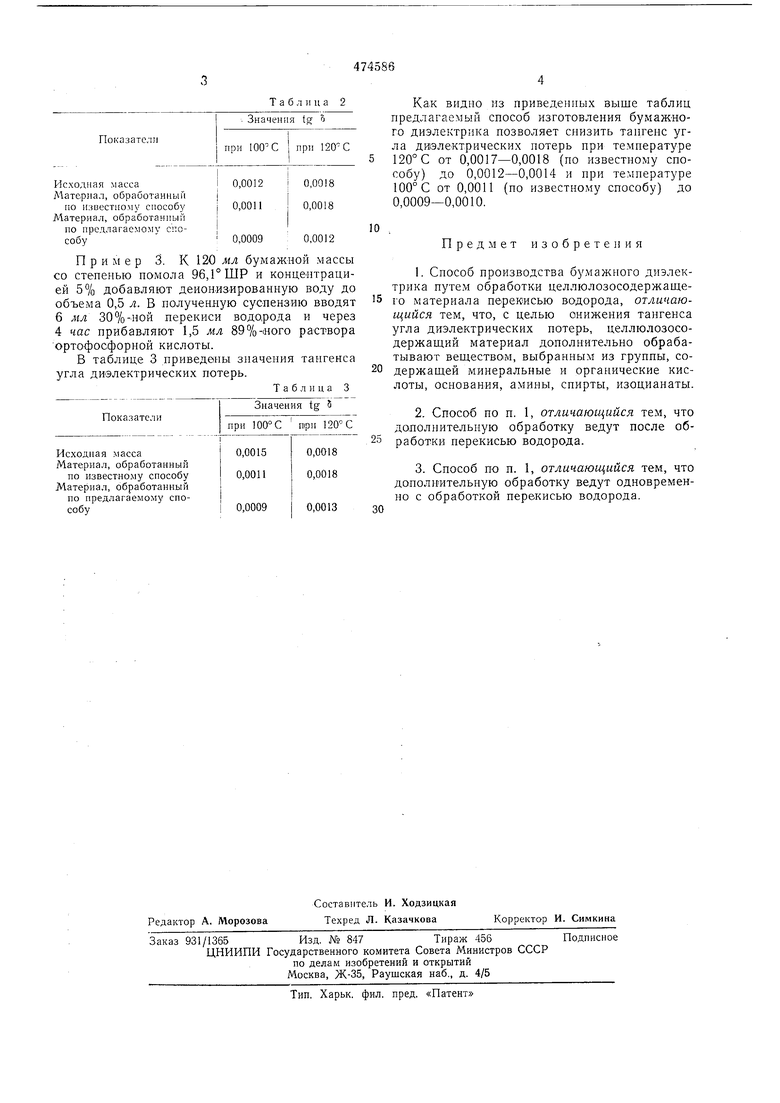

В таблице 2 даны значения тангенса угла диэлектрических потерь диэлектрика, полученного в соответствии с примером 2 по сравнению с исходной целлюлозой и с диэлектриком, изготовленным в соответствии с известным способом.

Показатели

0,0009

0,0012

Пример 3. К 120 мл бумажной массы со степенью помола 96,1°ШР и концентрацией 5% добавляют деионизированную воду до объема 0,5 л. В полученную суспензию вводят 6 мл 30%-ной перекиси водорода и через 4 час прибавляют 1,5 мл 89%-iHoro раствора ортофосфорной кислоты.

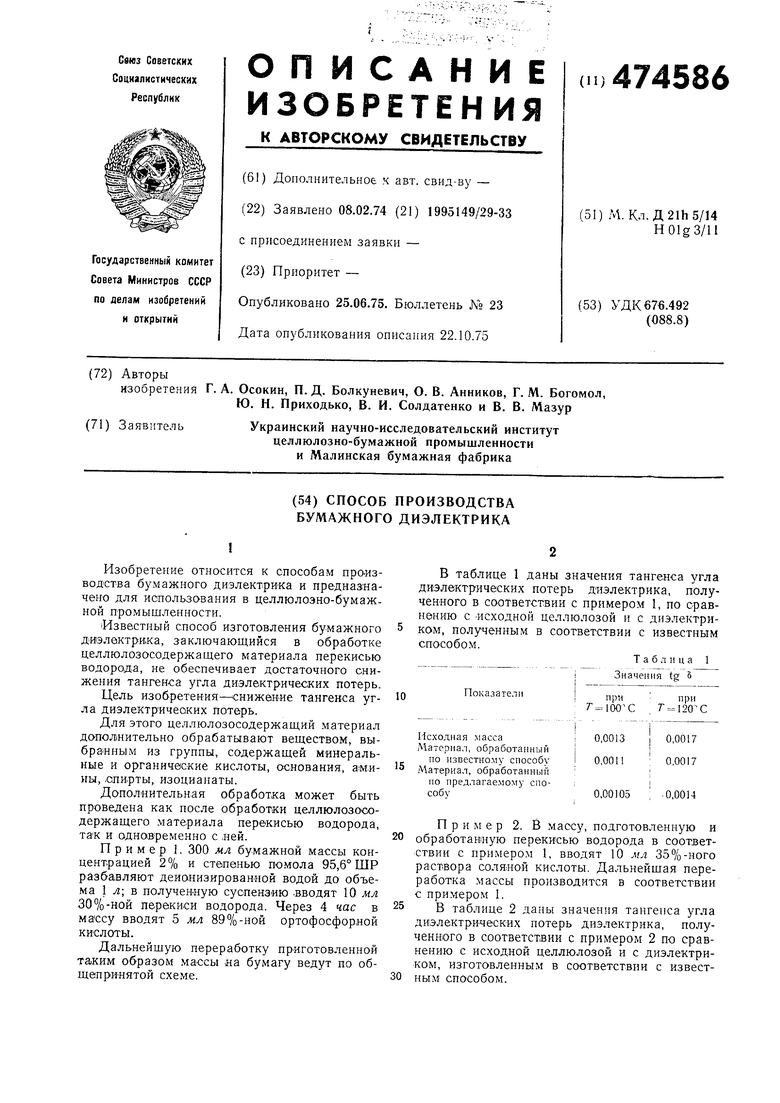

В таблице 3 приведены значения тангенса угла диэлектрических потерь.

Т а б л II ц а 3

Показатели

0,0009

0,0013

Ка.к видно из приведенных выше таблиц предлагаемый способ изготовления бумажного диэлектрика позволяет снизить тангенс угла диэлектрических потерь при температуре 120° С от 0,0017-0,0018 (по известному способу) до 0,0012-0,0014 и при температуре 100° С от 0,0011 (по известному способу) до 0,0009-0,0010.

Предмет изобретения

1.Способ производства бумажного диэлектрика путем обработки целлюлозосодержащего материала перекисью водорода, отличающийся тем, что, с целью снижения тангенса угла диэлектрических потерь, целлюлозосодержащий материал дополнительно обрабатывают веществом, выбранным из группы, содержащей минеральные и органические кислоты, основания, амины, спирты, изоцианаты.

2.Способ по п. 1, отличающийся тем, что дополнительную обработку ведут после обработки перекисью водорода.

3.Способ по п. 1, отличающийся тем, что дополнительную обработку ведут одновременно с обработкой перекисью водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумажного диэлектрика | 1973 |

|

SU485188A1 |

| Способ изготовления бумажного диэлектрика | 1975 |

|

SU534541A1 |

| Способ изготовления бумажного диэлектрика | 1985 |

|

SU1307001A1 |

| Способ изготовления бумажного диэлектрика | 1977 |

|

SU717203A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Способ получения подпергамента | 1982 |

|

SU1086051A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОГО ДИЭЛЕКТРИКА | 1973 |

|

SU397974A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406283A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

| Способ изготовления конденсаторной бумаги | 1984 |

|

SU1189923A1 |

Авторы

Даты

1975-06-25—Публикация

1974-02-08—Подача