(54) КОМПОЗИЦИЯ

пяться в зависимости от те.мпературы плавления .исходных реакт 1вов, но в общем она равняется 80-180° С. Выгодно проводить предварительную гомогенизацию смеси реактивов. Получение иреполимеров можно также осуществлять нагреванием реактивов в среде полярного растворителя, такого как диметилформамид, N-метилпирролидон, диметилацетамид, N-метилкапролактам, дизтилформамид, N-ацетилпирролидон, при 50-180° С. Растворы преполимеров можно использовать как таковые, можно также выделять преполимер на его раствора осаждением разбавителем, сменииваемым с полярным растворителем и не растворяющим форполнмер. В качестве разбаБите.тя преимущественно используют воду или углеводород, температура кипения которого не превыщает 120° С. Преполимеры можно получить в присутствии катализатора, образовагнюго сильной кислотой. Под сильными кислота.ми понимают моио- или гюликислоты, у которых по дюньщей мере одна из функций константу ионизации рКа ниже 4,5. К ним отиосятся мииеральиые кислоты, соляная, серная, азотная, фосфорная, в известуых случаях замещенные органическим радикалом. Из последних можно назвать сульфокислоты и фосфиновые кислоты. Речь может идти также о карбоновых кислотах, среди которых предпочтительиой является мален11овая кислота. Обычно применяют 0,5-5 вес. % кислоты по отнощению к весу бисимида. Все обычные эпоксидные смолы можно использовать в предлагаемо. способе. Из них можно назвать, например, глицидиловые эфиры, полученные известной реакцией с энихлоргидрипом многоатомных спиртов, таких как глицерИ|П, трнметплолиропаи, бутаидиол или пеитаэритрит. Другими подходящими эпоксидными смолами являются глицидиловые зфпры феиолов, такие как 2,2-бис-{4-гидроксифенил) пропан, (5ис-(гидроксифенил) метай, резорци, гидрохинон, пнрокатехин, 4,4дигндроксидифенил и продукты конденсации типа феиолов/альдегидоз. Можно также использовать продукты реакции эпихлоргидрина с первичными или вторичными аминами, быс-(мет:1ламииофенил) метан или бис- (4-аминофеиил) сульфои, а также алифатические или алициклнческие иолиэпоксиды, получающиеся от эпокс;1Д ;роваи11я посредство.м надкнслот соответствующих неиасыщеииь Х производных. Особый иитепес ипедстлвляют эпоксидные

с.молы, у которых каждая молекула и.мсот число эпоксидных груин, по крайней .мере равное 2, преимущественно выще 3, из иоследиих следует указать аро.матические смолы, как глицидиловые эфиры поли-(гидроксифеиил)алкаиов или феиолформальдегидиые смолы, а также смолы циклоалифатического типа. Количество преполидмера может из.меняться в широких пределах, его выбирают обычно,

чтобы вес преполимера составлял 5-90% от общего веса (эпоксидная смола + форполимер). Чтобы приготовить предлагаемые составы, можно смещать эпоксидную смолу и форполи.мер. В зависимости от физических характеристик составных частей эту операцию можно осуществить обычными метода.ми с.мещиваняя тоико распределенных твердых веществ или же иолзчить раствор или суспепзию одного из компонентов смеси в друго.м, поддерживаемом в жидком состояпии, в известиых случаях в растворителе, таком как один из растворителей, упомянутых выще для получения преполимера, или же в ацетоие, этилацетате хлористом метилене, .метаноле.

Затем смесь смолы и преполимера нагревают при 50-200° С до получения жидкой или пастообразиой о.1иороднок смеси, которую можно использовать как таковую, например, для осуществления простого литья в горячем

состоянии с иоследующим отверждением. Можио также после охлал деиия и из.мельчения ирименять эту смесь в порощкообразио.м состоянии для операций формования под .аавлеиием в известных случаях в сочетании с

волокнисты.ми или сыпучими наполнителями.

Эту смесь .можно еще использовать в растворе для изготовления слоистых материалов, скелет которых может быть на оспог,е литеральных или синтетических волокон.

В некоторых случаях при изготовлении отлиБОк можно предварительно иолучать форноли.мер из той же эпоксидной с.молы, иагресая се смесь с М,К-бис-имидом и полиамиио л.

Предлагае.мые составы могут также включать в качестве добавки аро.матическое соединение, и.меющее 2-4 бензольных цикла, ие способное к возгоике при атмосферном давлеиии ДО 250° С, у которого те.мпература кипения выще 250° С. В этих ароматических соединениях беизольиые циклы могут образовывать конденсирова нные ядра, соединенные между собой валеитной связью или атомом, или инертной груипой, такой как

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДЕНИЯ эпоксидных смол | 1972 |

|

SU357740A1 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ СТАБИЛИЗАЦИИ ГЕОЛОГИЧЕСКИХ ОБРАЗОВАНИЙ В НЕФТЯНЫХ МЕСТОРОЖДЕНИЯХ, ГАЗОВЫХ МЕСТОРОЖДЕНИЯХ, НА ПЛОЩАДКАХ ОТКАЧКИ ВОДЫ, ПРИ ДОБЫЧЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЛИ СТРОИТЕЛЬСТВЕ ТУННЕЛЕЙ | 2016 |

|

RU2721046C2 |

| ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ | 1973 |

|

SU408481A1 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ДИЭПОКСИДНЫХ СОЕДИНЕНИЙ12 | 1973 |

|

SU379099A1 |

| Теплостойкая композиция | 1975 |

|

SU659098A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ смол | 1972 |

|

SU334711A1 |

| Светочувствительный материал | 1971 |

|

SU461516A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1973 |

|

SU390722A1 |

| АДГЕЗИВЫ, МОДИФИЦИРОВАННЫЕ ДЛЯ ПОВЫШЕНИЯ УДАРОПРОЧНОСТИ | 2012 |

|

RU2600740C2 |

-0-. -СО-Ciciis)- , -iii-, -duj-ciis-, -coo-CHg-, -COO-,

-(,, -S-, -S02-, , -NiCil.,

разумеется, что з том же соедшгепии оощее объединение циклов может происходить от сочетания этих различных тинов присоединения. Бензольные циклы могут замещаться инертными радикалами -СНз, -ОСНз, -F, -С1 и -N02- В качестве примеров можно назвать изомерные терфенилы, хлорированные дифенилы, окись фенила, окись 2,2-нафтила, окись о-метоксифеннла, бензофе га, 2,5,1-трнметилбензофеион, я-фенилбеизофенон, п-фторбензофенон, дифениламин, днфе1Н1лл1етила1Мнн, трифениламин, азобензол, 4,4-диметилазобензол, азоксибензол, дифенилметан, 1,1-днфеннлэтан, 1,1-дифеннлнропан, трифен ил метан, дифенилсульфон, сульфид фенила, 1,2-дифенилэтан, /1-дифеноксибензол, ,1-дифенилфталан, 1,1-дифенилциклогексан, фенилбензоат, бензилбензоат, /г-нитрофенилтерефталат, бензанилид. Эти ароматические добавки могут использоваться в количествах, близких к 10 вес. % в нересчете на вес преполимера или на вес системы (бис-имид + полиамь-н). Ароматическое соединение можно добавлять к преполимеру или вводить в ходе его нолучо(iHH. Его можно также добавлять к эпокслдной смоле, к продукту реакции .между эпоксидной смолой и форполимером или же вводить в ходе реакции.

Добавка этих ароматических соединений дает изделия, которые после отвержден-.чя лучше сопротивляются тепловым напряжениям в течение продолжительного времени. Это особенно заметно в случае изделий, формован;;ых под дазле11ие:л. Эти добазки также представлять интерес для получс:;ия составов, предназначенных для введения о форму D ЖИДКОМ состоянии, так как onji позволяют удлинять время, в течение которого состав дюжно нснользовать в расплазленлом состоянии.

Предлагаемьс составы могут отверждаться на:-реваннем при 150-ЗСОС, преимущественно при 80-280°С.

Эти составы иредставляют особый интерес д.1и отраслей иромыщленгюсти, в которых требуются йгатерналы, имеющие хорошие мехапические н электрнческие свойства, а та:;же . Х 1мнческ ю сто1П ость np-i 22Q- 300° С. В качестве примеров можно указать иа нх при.мененне для изготовления пластнн.чатых нлн трубчатых изоляционных .Л1атерналоз для сухих трансформаторов, тормоз.чых :.олодок для трансформаторов и вырезов двигателей, печатных схем, панелей со структурой вафельного переплетения и лопастей комн ессоров.

П р н м ер 1. Приготовляют прегюлнме), нагревая при 170° С в течение 13 мин смось 71,6 г М,Х-4,4-дифенилметан-бг с- лале л ида

-N-. , , 0

н 16,3 г полнамнна указанной фор.мулы со средннм значением л 0,24. После охлаждения н измельчения нолучают форполнмер в виде порошка, температура размягчения которого составляет около 140° С.

К 50 г полученного таки.м путем порошка

добавляют 18 г эпоксидной смолы на основе

бг/с-фенола, которая содержит в средне.м

0,459 эноксидной группы на 100 г продукта,

известна под названием «Эпон 1031.

Приготовляют состав ннтенснвным смешпван.чем составных частей, затем нагреванием c.iiecH в течение 15 мин до 160° С. После охлаждения измельчают полученный остаток и отбирают 25 г порошка, который вводят в Ц лнндр|;ческую форму (диаметром 7,6 см). Форму помещают между плитами пресса, предварительно .нагретого до 250° С, и выдерживают при этой температуре в течение 1 час под давлением 200 бар.

После пзвлечения из формы в горячем состпянни и охлаждения изделие имеет при 25° С разрывную прочность при изгнбе 12,3 кг/мм. К концу термического нспытания при 250° С в течение 560 час эта прочность еще составляет 12,5 KZJMM-.

При м ер 2. В приемник, помещенный в жидкость, нагреваемую до 160° С, вводят 8,2 г эноксидной смолы, исьюльзованной в при.мере 1, 60 г N,N-4,4-днфeнилмeтaн-бt/c-мaлeнмидa, 13,5 г полиамина указанной формулы со средним значением А- 0,59. Когда смесь расплавится, ее подвергают перемешнванр.ю и поддержнвают при этих условиях в течение 10 мин.

Затем жидкую смесь выливают в в

виде параллелепипеда (125 мм X 75 ./.i; X

Хб мм., внутре1Н1ЯЯ стенка чоторой имеет

покрьггпе ;:з силоксаиовой смолы, предварнтельно нагретую до 200° С.

Оставляют всю систему на 24 час при этой те; перат ре, затем извлекают нз формы в |оряче:. cocroKHHii. Пол.вергаот фо 5мованное изде. дополнительной термообработке в теченио 24 час при 250° С. Изделие н/лсгт разрывную нрочность при i:3r;i6e 10 (пзмере1Н ую ирн 25 С) н 9,8 (нзмереиi } 10 250 С). После термического нспыта::нл Б течение 560 час при 230° С эта нрочность составляет 10,8 ()змспенная прн 250° С) н 8.5 (измеренная нрн 250° С).

П р i м ер 3. В приемщк, нпходящнГ ся в жидкостной бане, нагреваемой до 150° С, пзодяг 30 г эпоксидной смолы, известной под названием 171 и содержащей 0,75 эпоксидной грунны «а 100 г продукта, 60 г N,N4,4-дифенилметаи-б«с-малеимнда, 13,5 г нол.Ллшна, нде1ггнчного нoлиaл:нн , использооаппому в прнмере 2.

Когда смесь расплавится, ее подвергают пере1мешивани1о и поддерживают прп этих условиях в течение 15 мин. Затем жидкую смесь выливают в форму в виде параллелепипеда, использованную в примере 2 и предваритслыю нагретую до 200° С.

Оставляют эту систему на 24 час прн этой температуре, затем извлекают из формы в горячем состоянии. Подвергают (рормован.юе изделие дополнительной термообработке в течение 24 час ирн 250° С. Оно имеет разрывную прочность при изгибе 11,7 кг/мм (нзмерен.ную при 25°С) и 5,7 кг/мм- (измеренную при 250° С). После термического испытаиия в течепие 550 час при 250° С эта прочность составляет 13,1 кг/л1м (измеренная при 25° С) и 5,3 кг/льи2 (измеренная при 250° С).

П р и м е р 4. Смешивают при 150° С 40 г эиоксндной смолы, известной под названием «Эпикот 173 и содержащей 0,53 эпоксидной группы на 100 г продукта, 40 г ,4-дифенилметаи-б«с-маленмида, 9 г полиами:ча, идентичного полиамину, использованному в примере 2. Производят с этой смесью формование литьем в условиях, описаииых в примере 2.

Формованное изделие имеет разрывную прочность при изгибе при 25° С 12,1 кг/мм. После термического испытания в течение 560 lOc нри 250° С эта прочность составляет енле 7,9 .

П р и м е р 5. Смениивают при 130° С 60 г эпоксидной смолы на основе новолака, содержащей в среднем 0,556 эпоксидной группы на 100 г нродукта и известной под названием «Эпикот 154, 30 г N,N-4,4-дифeнилмeтaнбцс-малеимида, 6,75 г полиамина, идентичного нолиамг1ну, использованному в примере 2. Осуществляют с этой смесью формование литьем в условиях, описанных в примере 2.

Формованное изделие имеет при 225° С разрывную прочность при изгибе 13,4 кг/мм. После термического испытания в течение 560 час при 250° С эта прочность составляет еще 13,5 кг/мм.

Пример 6. Сменаивают при 150° С 30 г эпоксидной смолы, упомянутой в примере 5. 53,8 г М,Ы-лг-фенилбен-бис-малеимида н 16,2 г

полиамииа указаниой формулы со средним значением х 0,3. Эту смесь формуют литьем в условиях, оннсанных в примере 2.

Сформованный образец имеет прочность на изгиб с разрывом 15 кг/л1м (измерено при 25° С) н 7 кг/..1ьи2 (измерено при 250° С) После термообработки при 250° С в теченне 200 час эти ноказателн равны соответствещю 13 кг/мм (измерено при 25° С) и 5 кг;мм (измерено нрн 250° С).

Пример 7. Смещнвают нри 160° С 45 г эпоксидной смолы, упомянутой в нрнлгере 5, 40,4 г N,N-4,4-дифeнилoвoгo эфира-6wcмалеимнда, 9,6 г полиа-мина указаниой формулы, где х и 5 г 1,3-дифеиилбензола. Эту смесь формуют Л1;тьем в условиях, онисан;1Ь х в нримере 2.

Сформованный образец и.меет прочность на изгиб с разрь во1м (разрывную нрочиость на :згнб) 12 кг/мм (измерено при 25° С) и 6,2 кг/мм- (измерено прн 250° С). После термообработки при 250°С в течение iOO час эта прочность равна еще 14 кг/мм (измерено при 25° С) и 6,5 кг/мм (измерено при 250° С).

П р е

д мет и 3 о О р е т с н и я

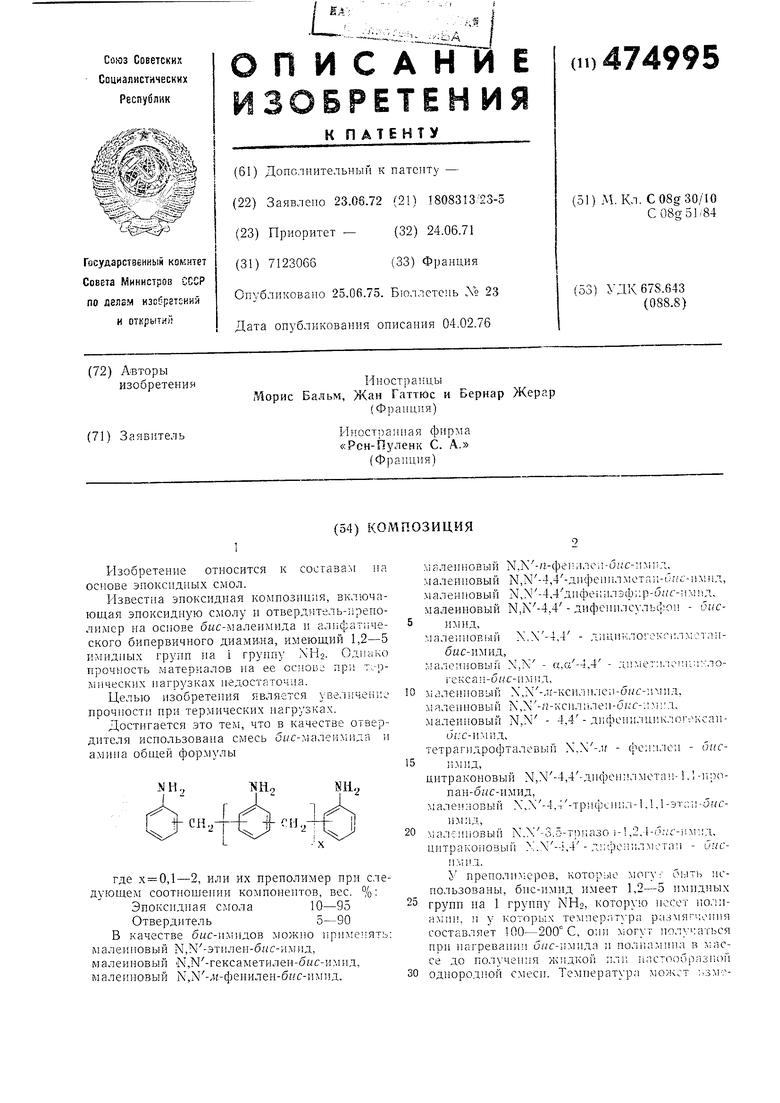

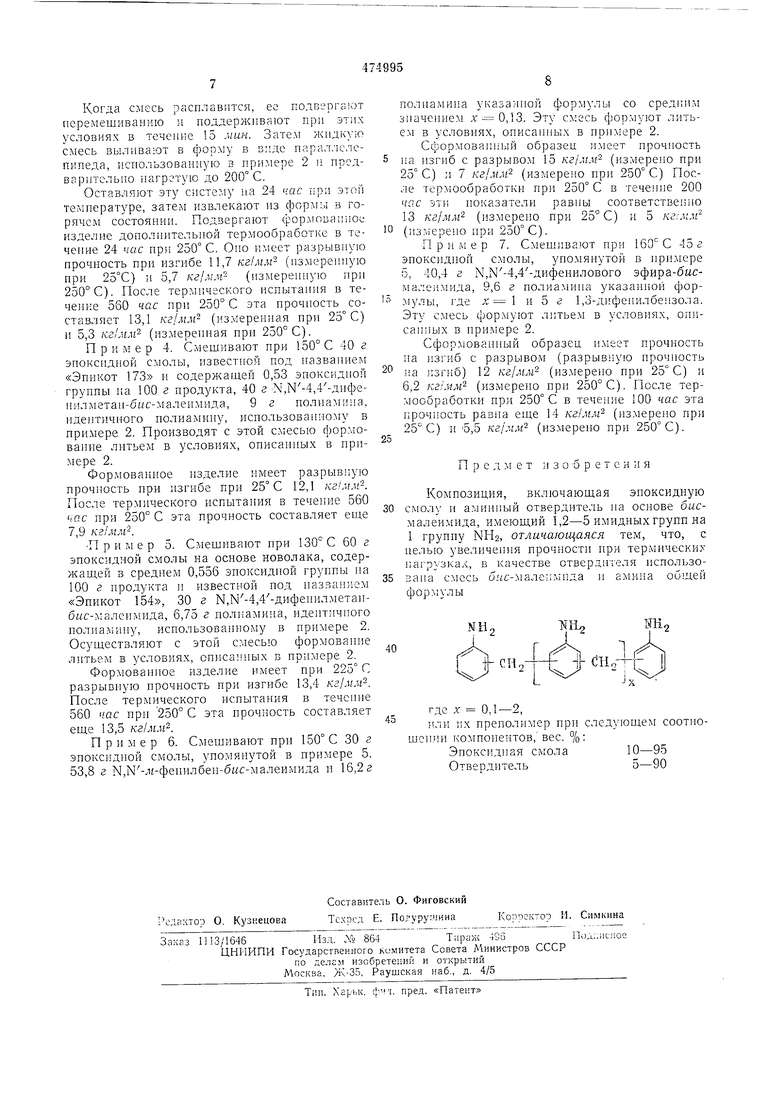

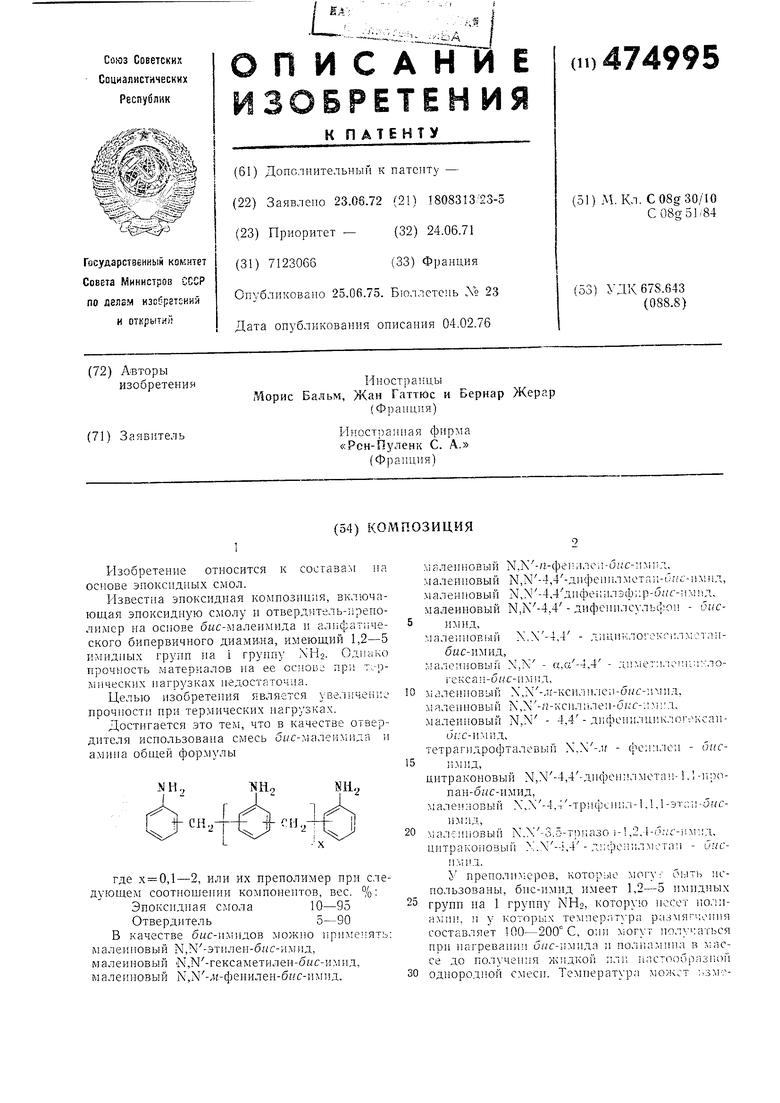

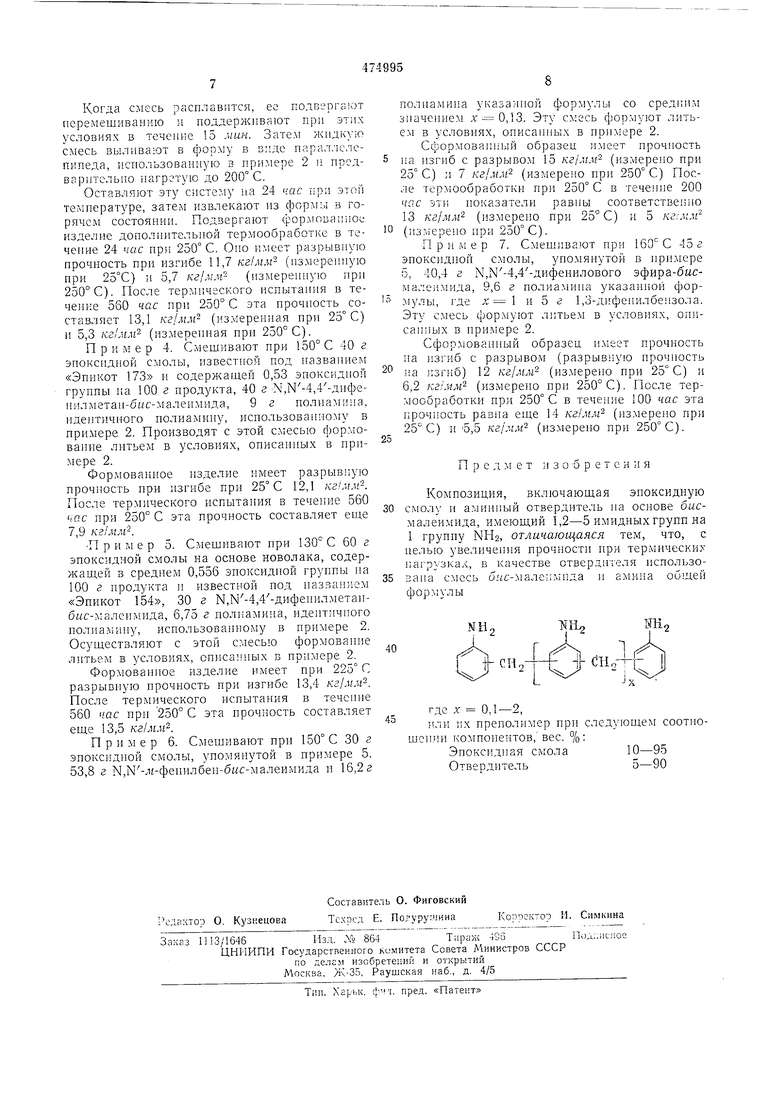

Композиция, включающая эпоксидную смолу и амиииый отвердитель иа основе бисмалеимида, имеющий 1,2-5 имидныхгрупп на 1 группу NHz, отличающаяся тем, что, с целью увеличения прочности при термических нагрузках, в качестве отвердителя использована смесь о.гс-маленмнда и амина общей формулы

NH,

|-сн.

где л- 0,1-2,

или нх преполнмер прп следующем соотноще1Н и компонентов,вес. %:

Эпоксидная смола10-95

Отвеодитель5-90

Авторы

Даты

1975-06-25—Публикация

1972-06-23—Подача