(54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1973 |

|

SU475183A1 |

| Матрица для прессования тугоплавких металлов | 1977 |

|

SU631231A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Устройство для прямого контактного нагрева заготовок при прессовании | 1981 |

|

SU967606A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| Матричный блок к устройству для гидроэкструзии проволоки | 1977 |

|

SU676349A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Устройство для гидромеханического прессования изделий | 1981 |

|

SU1165524A1 |

Изобретение относится к o6pa6of Ke металлов давлением, а именно к конструкции матриц для прессования изделий .

Известна матрица для прессования изделий, содержаща соосно установленные заходную коническую часть и запрессованную в обойму калибрующую втулку из нетокопроводного материала l.

Для повышения стойкости предлагаемая матрица снабжена кольцом из пластичног-о материала, установленньо в обойме и обхватывающим калибрующую втулку с проволочным каркасом и токоподводом, при этом калибрующая втулка выполнена из металлургического шлака.

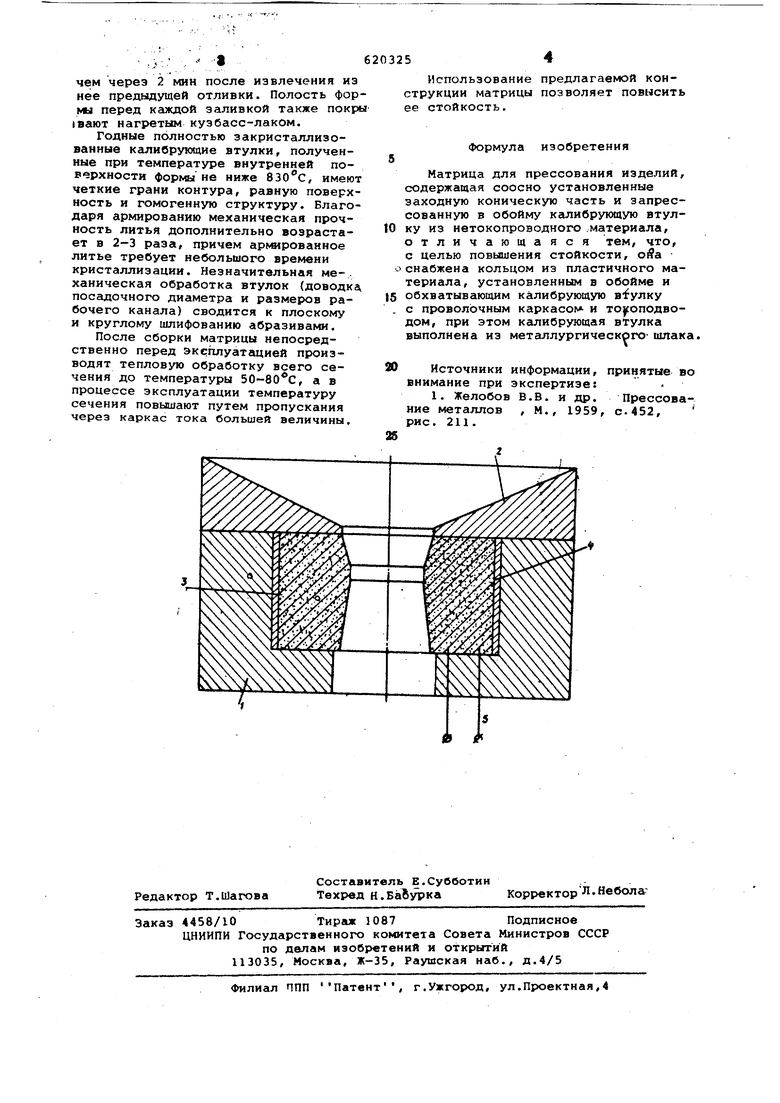

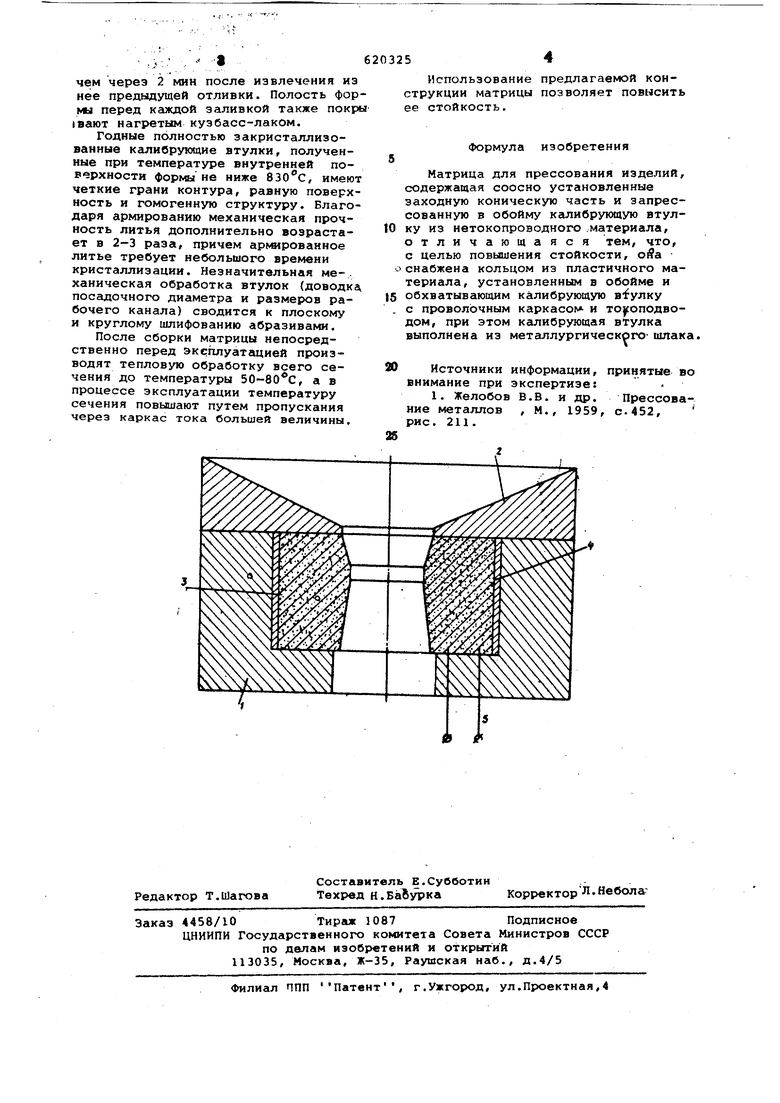

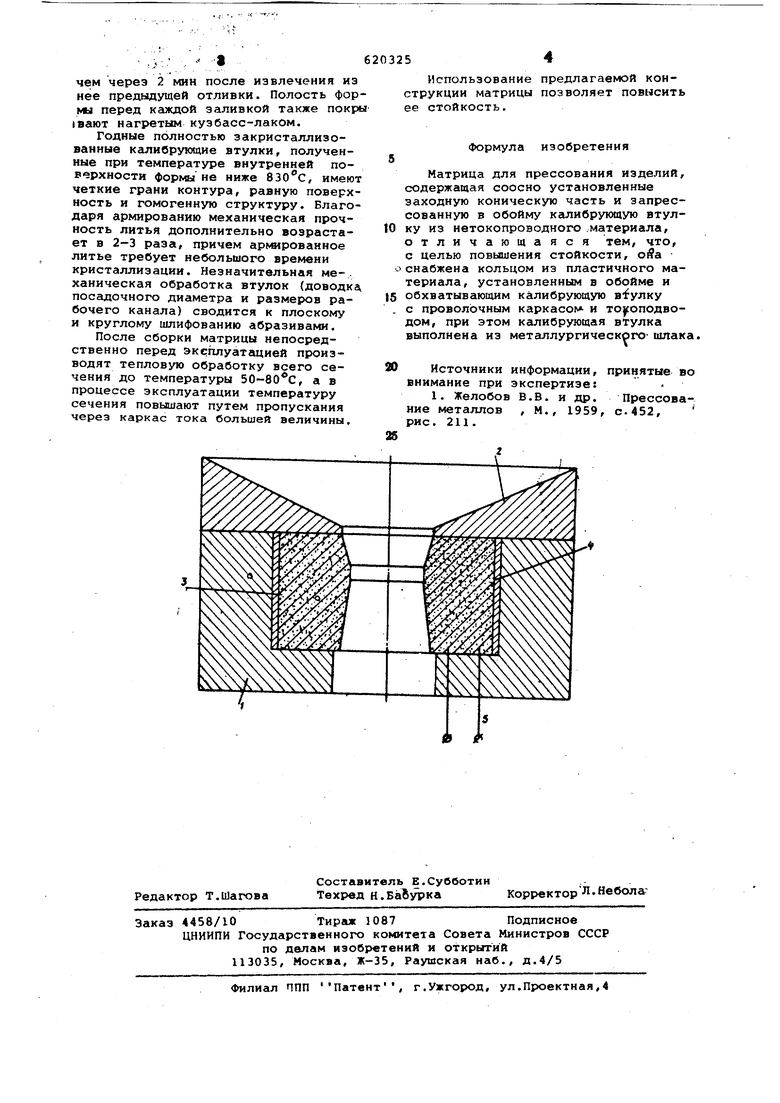

На чертеже схематически изображена предлагаемая матрица.

Она содержит обойму 1, выходную коническую часть 2, калибрующую втулку 3, промежуточное кольцо 4 и токоподвод 5 к заключенному в теле втулки каркасу (для упрощения на чертеже показано условно, согласно единой системы конструкторской документации) .

Калибрующую втулку 3 изготавлива-ют следующим образом. Первоначально

подготавливают расплав. В качестве исходного материала используют металлургический огненно-жидкий шлак доменных печей, представляющий собой ассоциацию синтетических минералов, среди которых преобладают шлаки. Доменные шлаки являются нераспадающимися , достат,9чно кислыми и практически не нуждаются в добавках. Плавку шахты ведут во вращающейся горизонтальной печи, футерованной огнеупором. С торцов печи установлены газовые горелки. Полость металлических кокилей под заливку расплава предварительно подогревают до температуры 400-450 С и окрашивают с потжэщью распылителя нагретым кузбасслаком. Затем в полость кокиля устанавливают каркас, выполненный в виде сварной проволочной арматуры 0,8... 1,5 мм с размерами ячеек металлической сетки 3x3 или 5x5. Глубина залегания каркаса от поверхностей кокиля не менее 5... 8 мм. После установ.ки каркаса в Форму за. ливают готовый расплав, имеющий температуру 1250-130о С.

Отливки в форме выдерживают после заливки 15-20 мин. Последующее заполнение формы производят не позднее

чем через 2 мин после извлечения из нее предыдущей отливки. Полость формы перед каждой заливкой также покры 1вают нагретым кузбасс-лаком.

Годные полностью закристаллизованные калибрующие втулки, полученные при температуре внутренней поверхности фор1ъс1 не ниже , имеют четкие грани контура, равную поверхность и гомогенную структуру. Благодаря армированию механическая прочность литья дополнительно возрастает в 2-3 раза, причем аркшрованное литье требует небольшого времени кристаллизации. Незначительная ме-. хаиическая обработка втулок {ДОВОДКА посадочного диаметра и размеров рабочего канала) сводится к плоскому и круглому шлифованию абразивами. После сборки матрицы непосредственно перед эксплуатгщией производят тепловую обработку всего сечения до температуры 50-80 С, а в процессе эксплуатации температуру сечения повышают путем пропускания через каркас тока большей величины.

Использование предлагаемой конструкции матрицы позволяет повысить ее стойкость.

Формула изобретения

Матрица для прессования изделий, содержащая соосно установленные заходную коническую часть и запрессованную в обойму кеилибрукнцую втулку из нетокопроводного .материала, отличающаяся тем, что, с целью повышения стойкости, offa снабжена кольцом из пластичного материала, установленным в обойме и обхватывающим калибрующую втулку с проволочным каркасом- и то|соподводом, при этом калибрующая втулка выполнена из металлургического- шлака.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-08-25—Публикация

1977-01-03—Подача