I

Изобретение относится к обработке металлов давлением, а именно к матрицам для горячего деформирования, армированных твердым сплавом или минералокерамикой.

Известна матрица для горячего прессования, содержащая керамическую вставку,обойму и заходную воронку Г

Недостатком этой матрицы является ее невысокая стойкость, вызываемая разрушением минералокерамической вставки, вследствие уменьшения потяга от запрессовки минералокерамической вставки в обойме, при нагреве матрицы в процессе горячего прессования. Уменьшение потяга происходит в связи с тем, что коэффициент линейного расширения стали больше, чем твердого сплава или минералокерамики.

Известна такая матрица, содержащая обойму, соосно установленную в ней керамическую втулку с калибрующим отверстием, размещенную между ними промежуточную втулку, а также заходную воронку 2 .

Недостаток такой матрицы заключается в ее невысокой стойкости, вызываемой разрушением минералокерамической вставки, вследствие того.

что суммарного потяга от промежуточ ной втулки и обоймы не всегда достаточно, чтобы обеспечить необходимые усилия поддержки минералокерамической вставки при нагреве, за счет того, что коэффициент линейного расширения твердого сплава или минералокерамики значительно ниже чем у стали, материала, из которого изготовлены промежуточное кольцо и обойма.

Целью изобретения является повьзшение стойкости керамической вставки .

Это достигается тем, что промежуточная втулка выполнена из материала, имеющего коэффициент линейного расширения больше, чем коэффициент линейного расширения материалов керамической вставки и .

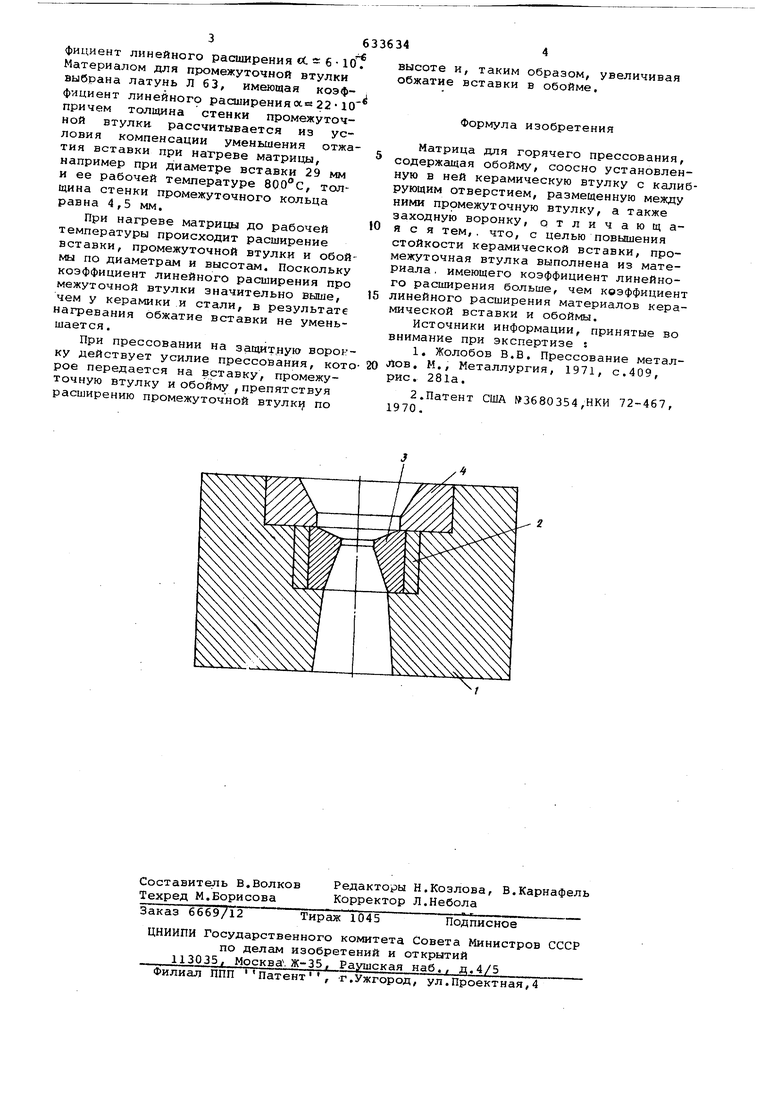

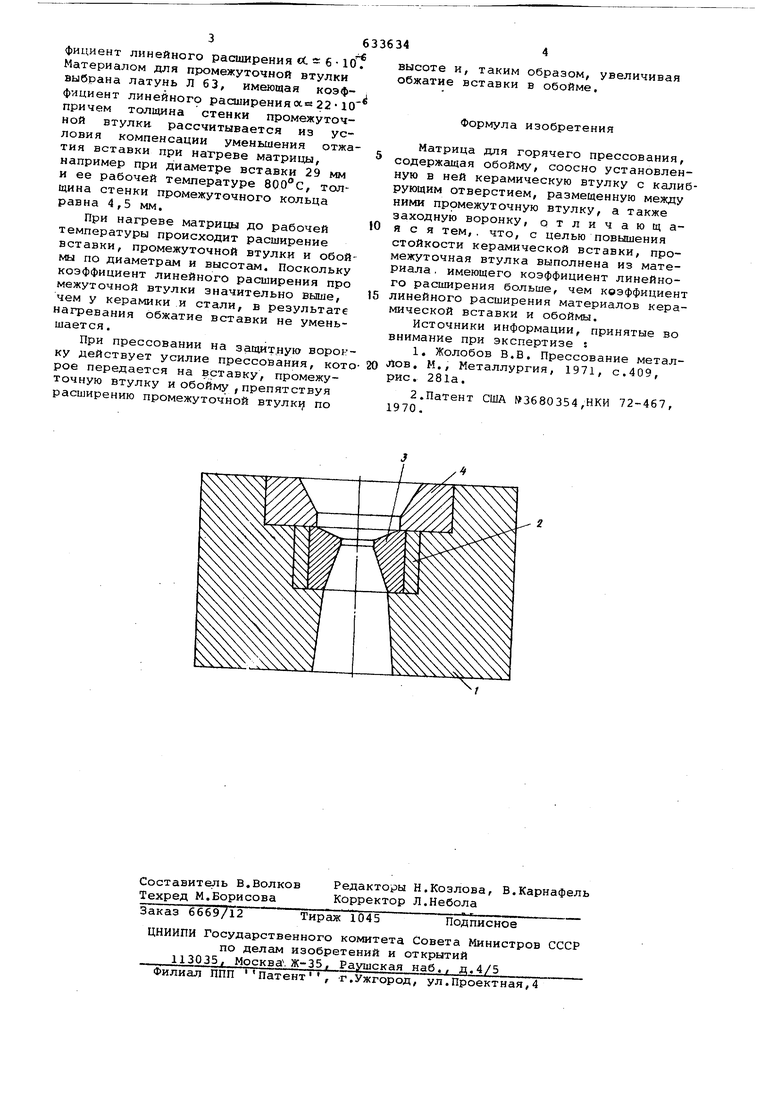

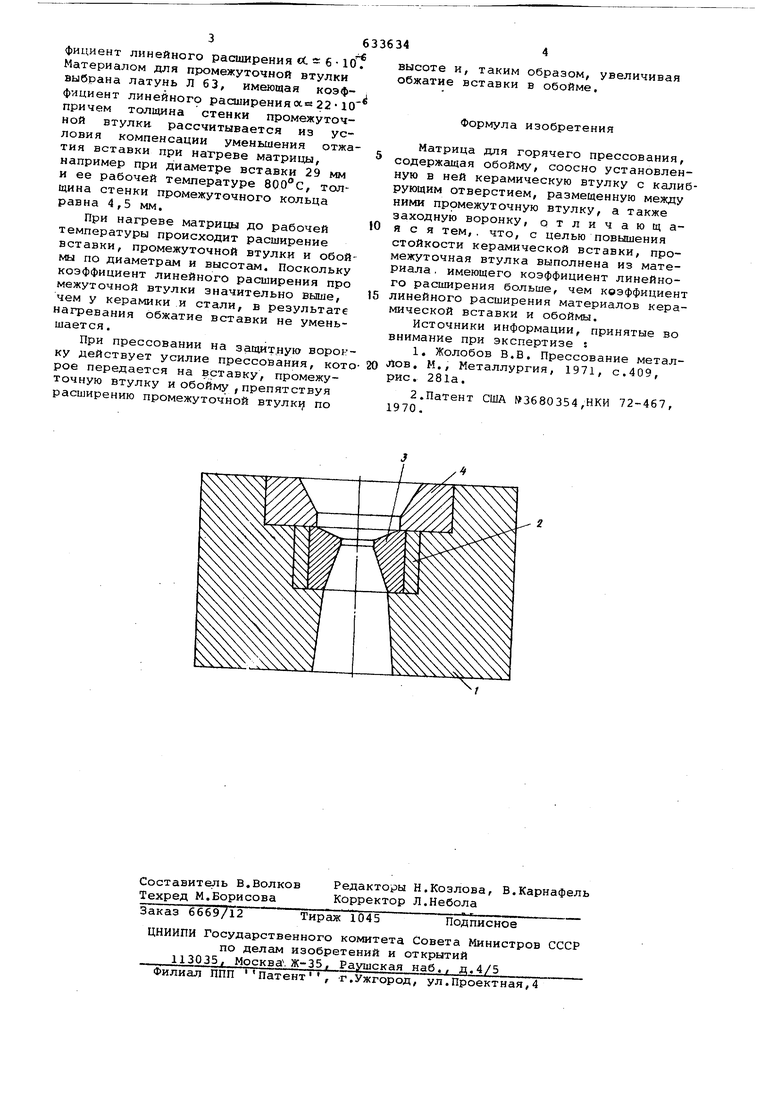

На чертеже показана матрица для горячего прессования, продольный разрез,

Матрица имеет обойму 1, промежуточную втулку 2, твердосплавную или минералокерамическую вставку 3 и входную воронку 4. Обойма изготавливается из стали ЗХ2В8Ф, имеющей коэффициент линейного расширения

1-6

10

Минералокерамическая

ч. 11

вставка из сплава ЦМ332 имеет коэффициент линейного расширения еС - 6 10. Материалом для промежуточной втулки выбрана латунь Л 63, имеющая коэффициент линейного расширения «.«а 22 10 причем толщина стенки промежуточной втулки рассчитывается из условия компенсации уменьшения отжатия вставки при нагреве матрицы, например при диаметре вставки 29 мм и ее рабочей температуре 800с, толщина стенки промежуточного кольца равна 4,5 мм. При нагреве матрицы до рабочей температуры происходит расширение вставки, промежуточной втулки и обоймы по диаметрам и высотам. Поскольку коэффициент линейного расширения про межуточной втулки значительно выше, чем у керамики и стали, в результате нагревания обжатие вставки не уменьшается . При прессовании на защитную ворон ку действует усилие прессования, кот рое передается на вставку, промежуточную втулку и обойму ,препятствуя расширению промежуточной втулщ по высоте и, таким образом, увеличивая обжатие вставки в обойме. Формула изобретения Матрица для горячего прессования, содержащая обойму, соосно установленную в ней керамическую втулку с калибрующим отверстием, размещенную между ними промежуточную втулку, а также заходную воронку, отличающаяся тем,, что, с целью повышения стойкости керамической вставки, промежуточная втулка выполнена из материала , имеющего коэффициент линейного расширения больше, чем коэффициент линейного расширения материалов керамической вставки и обоймы. Источники информации, принятые во внимание при экспертизе : 1. Жолобов В.В. Прессование металлов. М., Металлургия, 1971, с.409, рис. 281а. 2.Патент США 3680354,НКИ 72-467, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1973 |

|

SU475183A1 |

| Матрица для горячего прессования заготовок | 1981 |

|

SU1002066A1 |

| Матрица для горячего прессования | 1980 |

|

SU897360A1 |

| Матрица для прессования тугоплавких металлов | 1977 |

|

SU631231A1 |

| Матрица для деформирования металлов | 1981 |

|

SU961836A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛОВ | 1973 |

|

SU372004A1 |

| Матрица для горячего деформирова-Ния МЕТАллОВ | 1979 |

|

SU829303A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

Авторы

Даты

1978-11-25—Публикация

1975-04-08—Подача