I

Изобретение опюсится к технолог ги и автоматизации процессов механической обработки металлов на станках токарной группы и может быть использовано в станкостроительной, машиностроительной, авиационпой, подшипниковой и других отраслях промышленности.

Известны адаптивные системы управления токарными станками, содержащие последовательно соеднненные задатчик контролируемой величины, элемент сравнения, к второму входу которого подключен датчик обратной связи, корректируюп1ее звено, усилитель, преобразователь мониюсти и двигатель продольной подачи.

Цель изобретения - повышение нроизводителыюсти прн высоком качестве обработки.

Это достигается тем, что система снабжена нелинейным элементом и устройством контроля максимальной подачи, выполненным в внде элемента сравнения, на один вход которого подключен датчик скорости подачи, а на второй-последовательно соединенные задатчик максимальной подачи и датчик скорости шпинделя, причем выход устройства контроля максимальной нодачн соединен с управляющим входом нелинейного элемента, включенного в систему между корректирующим звеном и усилителем.

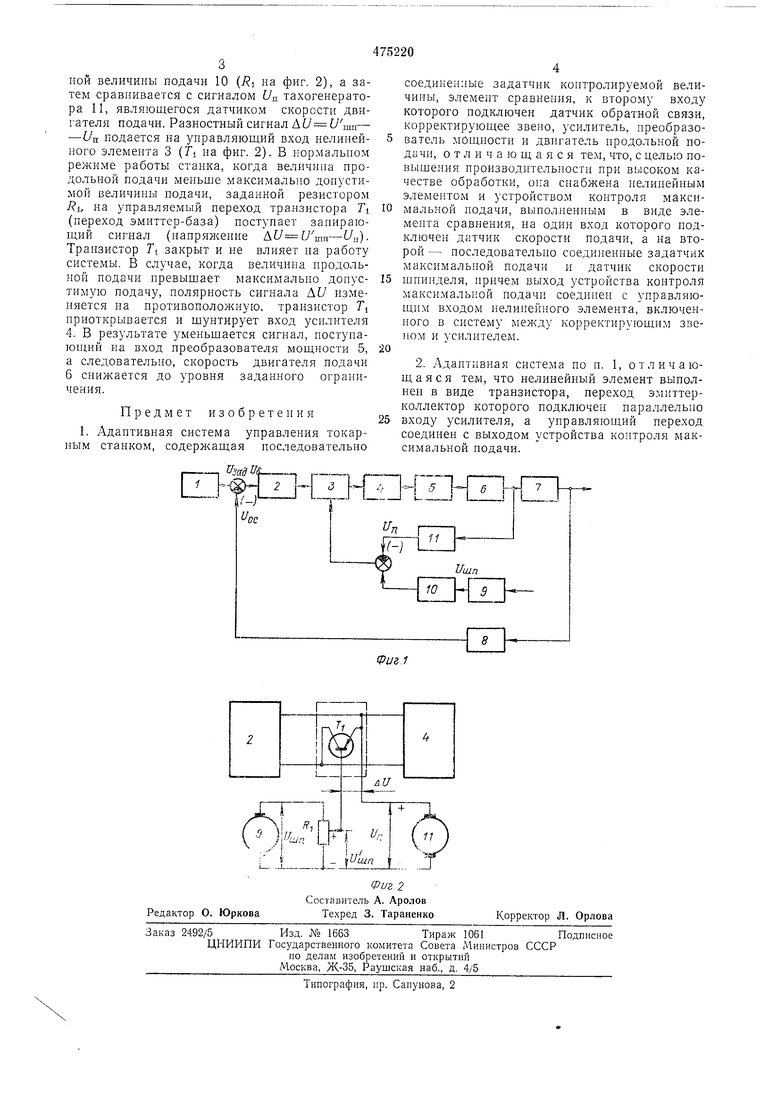

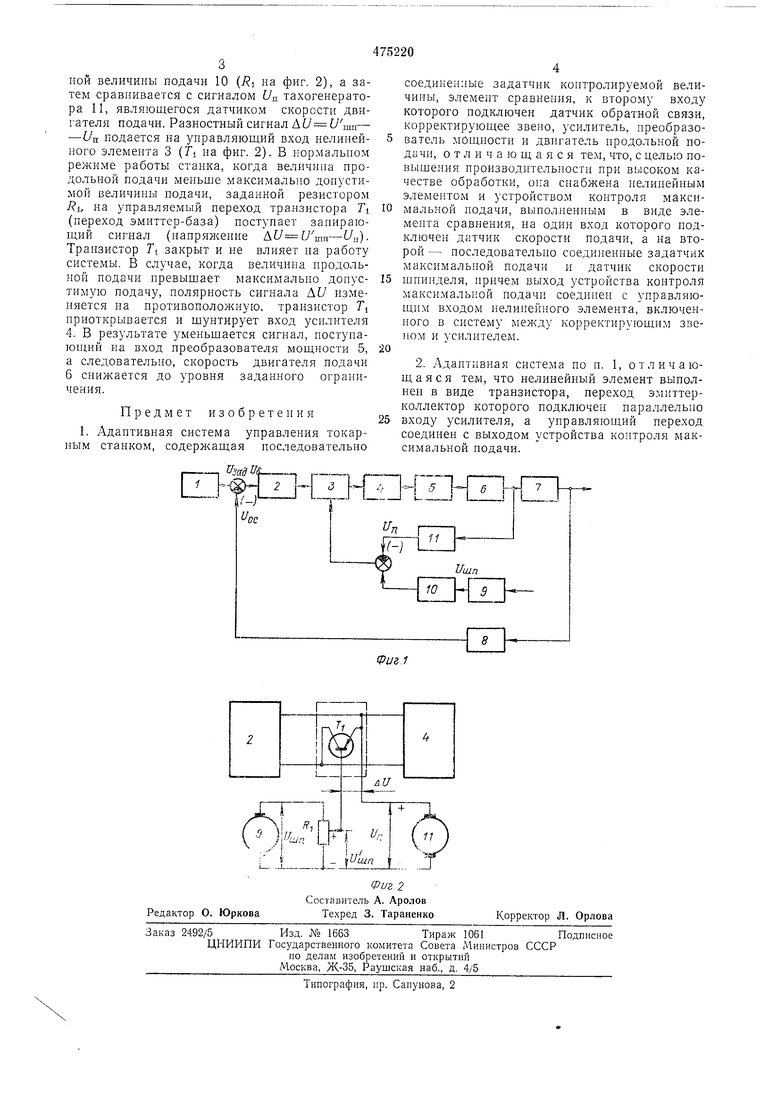

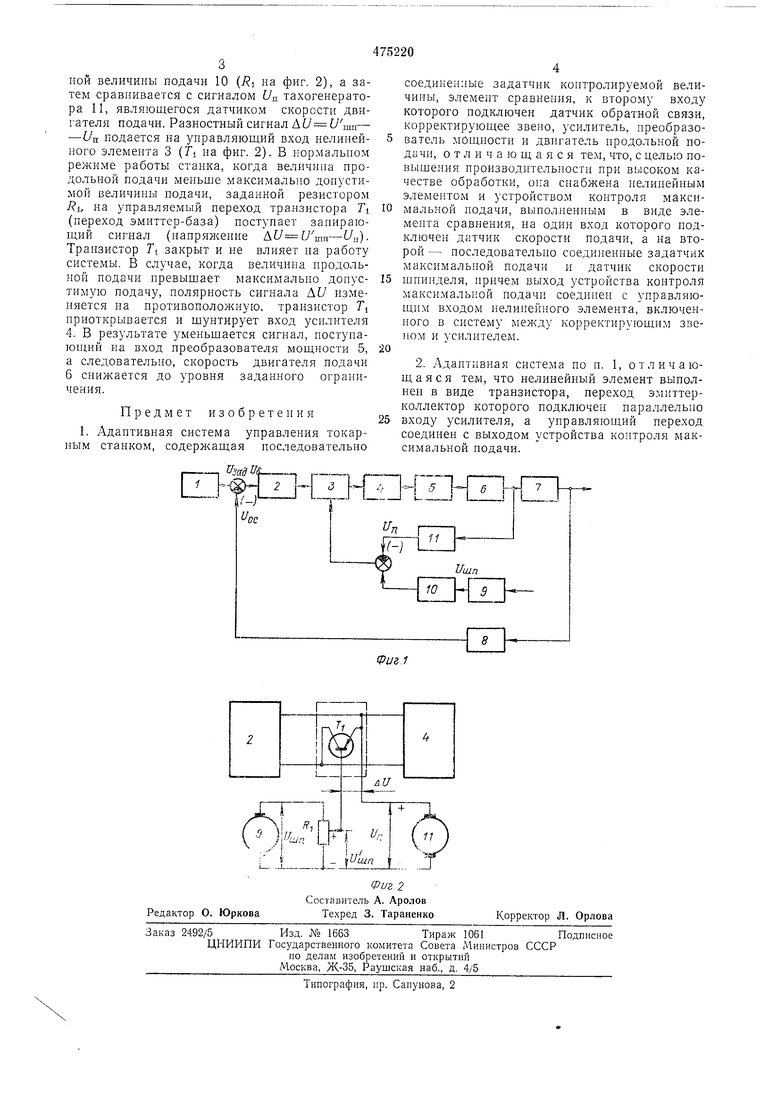

Иа фиг. 1 представлена блок-схема предлагаемой системы; на фиг. 2 - упрощенная принциниальная электрическая схема узла ограничения максимальной величины подачи.

Система представляет собой замкнутую автоматическую систему стабилизации контролируемого параметра процесса резания (составляющие силы резания, мощность резания, пругая деформация системы СПИД, и т. д.), величина которого устанавливается задатчиком 1. Действительная величина контролируемого параметра измеряется лри помощи датчика, и результат измерения в виде напряження постоянного тока Loc алгебранческн суммируется с задаюн1им напряженне Um. Сигпал ошибки Ьб(7зад- ос через корректирующее звено 2 идет на вход нелинейного элемента 3. Сигнал с выхода нелинейного элемента ноступает на вход промежуточного уснлителя 4, усиливается иоследним и поступает на вход преобразователя мощности 5, управляющего двигателем продольной подач 6, скорость вран|ення которого является регулирующим воздействием на систему СПИД 7, выходная координата которой есть величина параметра, контролируемого датчиком 8. Скорость вращения шпинделя, которая в общем случае является переменной величиной, 1 змеряется при помощи тахогенератора 9, сигнал с которого Unm идет на задатчик максималь0

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления токарным станком | 1975 |

|

SU650782A1 |

| Устройство для управления подачейМЕТАллОРЕжущЕгО CTAHKA | 1977 |

|

SU847271A1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА УПРАВЛЕНИЯ ПРОДОЛЬНОЙ ПОДАЧЕЙ ТОКАРНОГО СТАНКА | 1971 |

|

SU419847A1 |

| Устройство для обработки деталей | 1982 |

|

SU1024226A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Способ автоматического управления процессом резания | 1976 |

|

SU654392A1 |

| Устройство для управления подачей токарного станка | 1980 |

|

SU879559A1 |

| Адаптивное устройство для программногоупРАВлЕНия CTAHKOM | 1979 |

|

SU830313A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

Авторы

Даты

1975-06-30—Публикация

1973-07-25—Подача