3

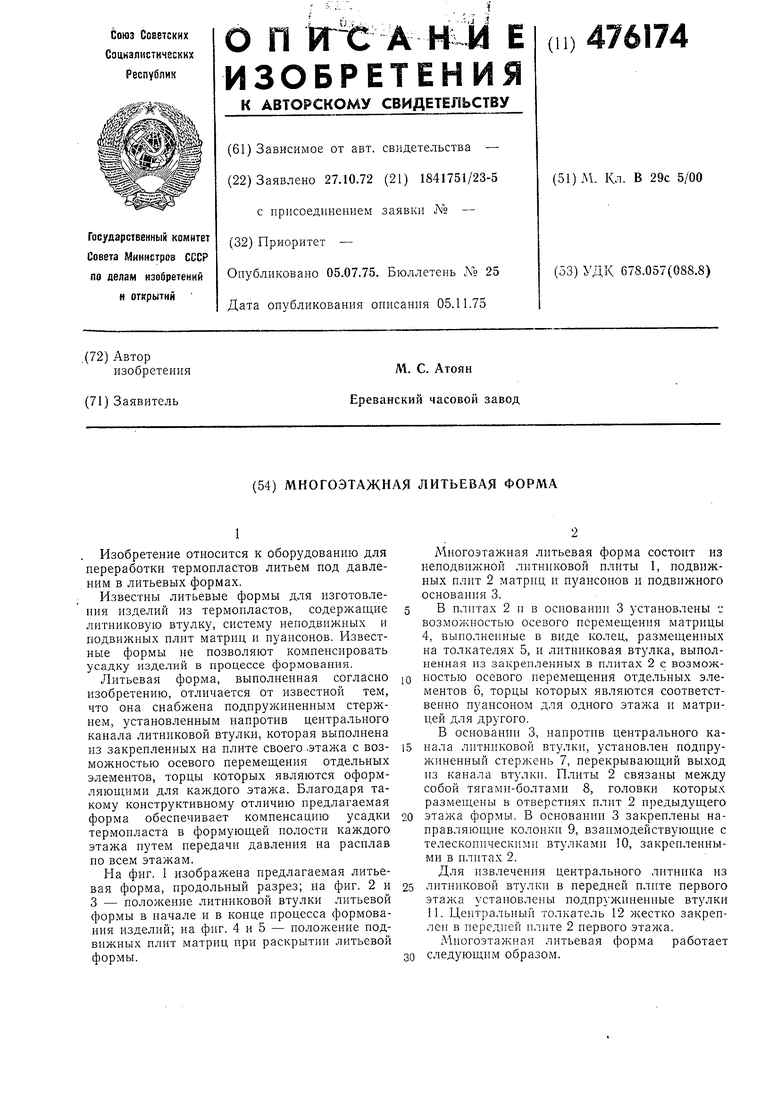

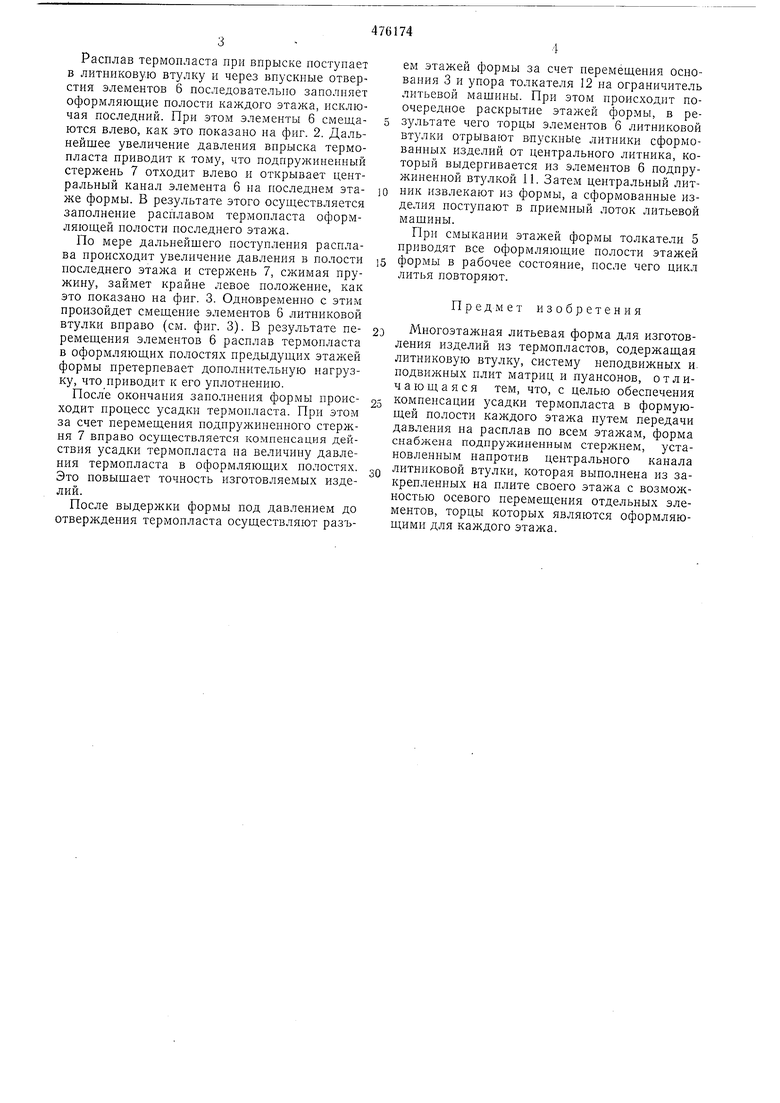

Расплав термопласта при впрыске поступает в литппковую втулку и через впускпые отверстия элемептов 6 последовательпо заполпяет оформляющие полости каждого этажа, исключая последний. При этом элементы 6 смещаются влево, как это показано на фиг. 2. Дальнейшее увеличение давления впрыска термопласта приводит к то.му, что подпружиненный стержень 7 отходит влево и открывает центральный канал элемента 6 на последнем этаже формы. В результате этого осуществляется заполнение расплавом термопласта оформляющей полости последнего этажа.

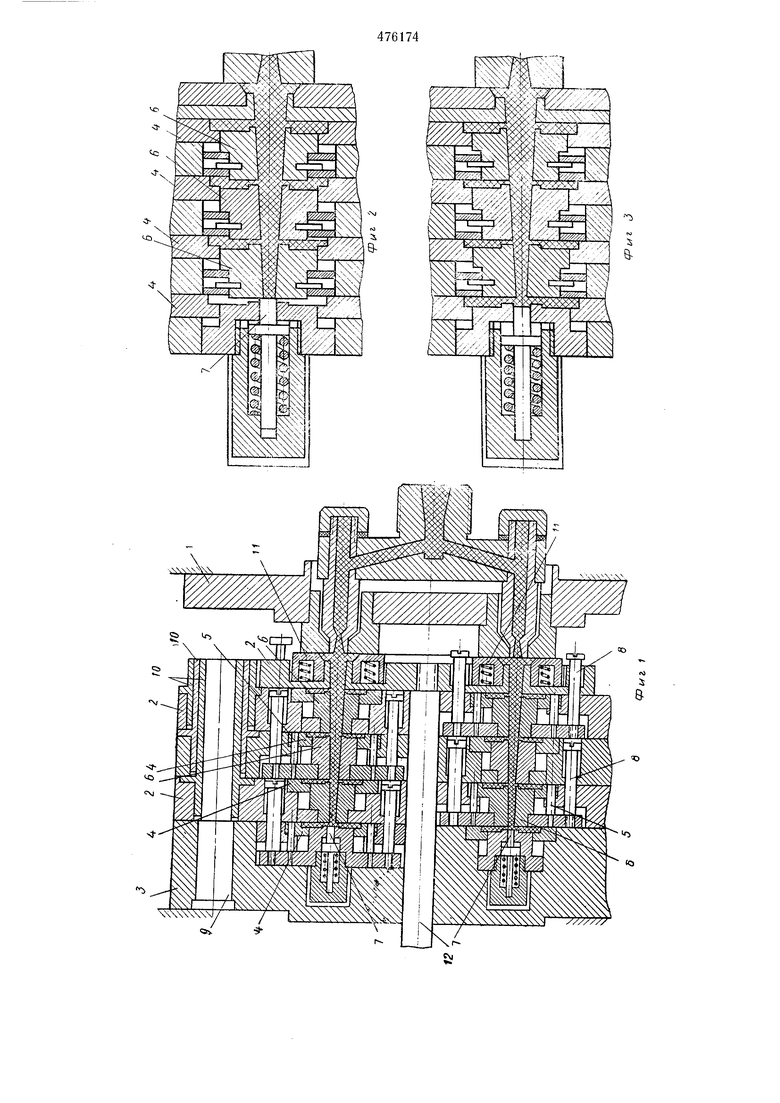

По мере дальнейшего поступления расплава происходит увеличение давления в полости последнего этажа и стержень 7, сжимая пружину, займет крайне левое положение, как это показано на фиг. 3. Одновременно с этим произойдет смещение элементов 6 литниковой втулки вправо (см. фиг. 3). В результате перемещения элементов 6 расплав термопласта в оформляющих полостях предыдущих этажей формы претерпевает дополнительную нагрузку, что приводит к его уплотнению.

После окончания заполнения формы происходит процесс усадки термопласта. При этом за счет перемещепия подпружиненного стержня 7 вправо осуществляется компенсация действия усадки термопласта на величину давления термопласта в оформляющих полостях. Это повышает точность изготовляемых изделий.

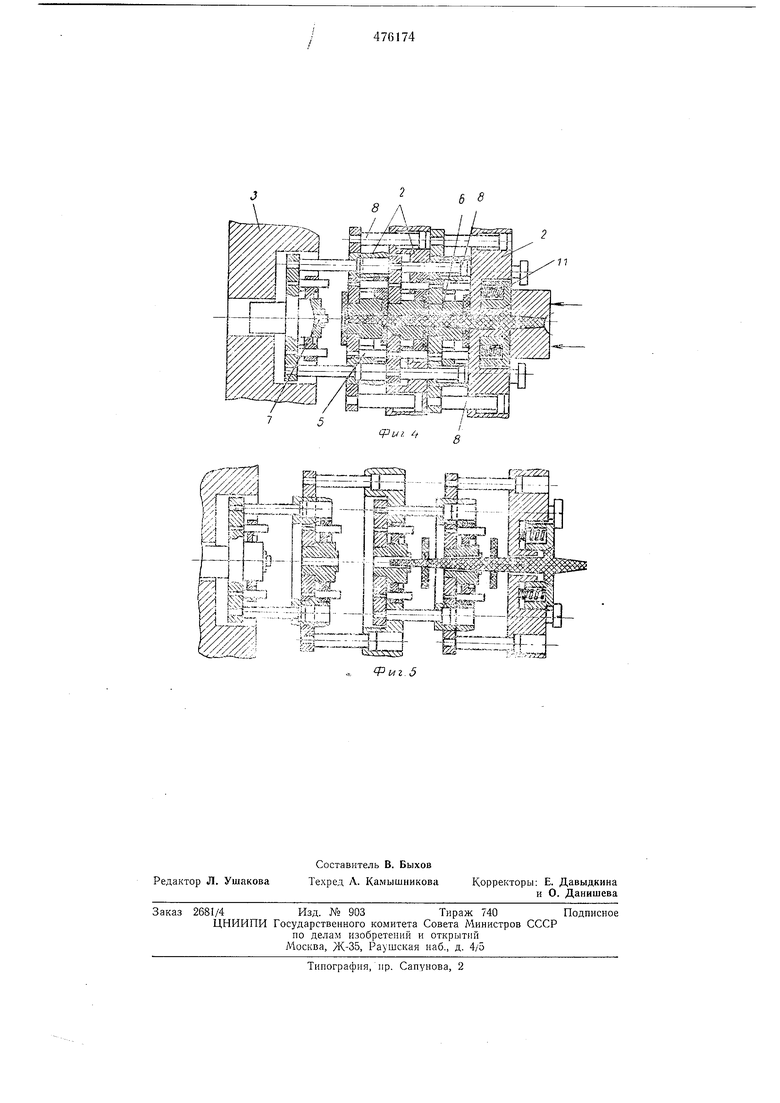

После выдержки формы под давлением до отверждения термопласта осуществляют разъ4

ем этажей формы за счет перемещения основания 3 и упора толкателя 12 па ограничитель литьевой машины. При этом происходит поочередное раскрытие этажей формы, в результате чего торцы элементов 6 литниковой втулки отрывают впускные литники сформованных изделий от центрального литника, который выдергивается из элементов 6 подпружиненной втулкой 11. Зате.м центральный литник извлекают из формы, а сформованные изделия поступают в приемный лоток литьевой машины.

При смыкании этажей формы толкатели 5 приводят все оформляющие полости этажей

формы в рабочее состояние, после чего цикл литья повторяют.

Предмет изобретения

Многоэтажная литьевая форма для изготовления изделий из термопластов, содержащая литниковую втулку, систему неподвижных и. подвижных плит матриц и пуансонов, отличающаяся тем, что, с целью обеспечения

компенсации усадки термопласта в формующей полости каждого этажа путем передачи давления на расплав по всем этажам, форма спабжена подпружиненным стержнем, установленным напротив центрального канала

литниковой втулки, которая выполнена из закрепленных на плите своего этажа с возможностью осевого перемещения отдельных элементов, торцы которых являются оформляющими для каждого этажа.

-- ЩШШ5ЙШ% П

| - % ЗРййШ

..-% 1Ш Ё«Ш1р.У

-:.:: ;ц:;гШ ;;;;.

/ :г: й2| р11;р

E srxS/РХ-fui 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изготовления изделий из термопластов | 1985 |

|

SU1331653A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1990 |

|

SU1713823A1 |

| Литьевая форма для изготовления полимерных изделий | 1990 |

|

SU1763223A1 |

| Литьевая форма для изготовления изделий из пластмасс | 1980 |

|

SU921866A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107621C1 |

| Способ изготовления изделий из термопластов литьем под давлением | 1979 |

|

SU1043018A1 |

| Этажная литьевая форма | 1990 |

|

SU1742084A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU405729A1 |

Авторы

Даты

1975-07-05—Публикация

1972-10-27—Подача