В заводской технике калиброванные валки в частности для пилигримных станов, предназначенных для прокатки на оправке, обрабатываются на токарных фрезерных и шлифовальных станках. Однако, такая обработка затруднительна и сопряжена с большими расходами. Так например при обработке на токарном станке резание происходит в направлении вращательного движения валков, т. е, в плоскости, расположенной перпендикулярно к оси вращения валков; в этом случае для образования криволинейного профиля валка инструменту сообщается различное движение посредством кулачкового устройства.

В других случаях обработка производится посредством инструмента, находящегося под действием направляющего щаблона и поддающегося установке в радиальном направлении в плоскости, проходящей через оси валков; при этом валки получают только движение додачи. Однако посредством такого способа работы нельзя достигнуть полного образования требуемого профиля, так как прямые боковые скосы его приходится производить другими средствами.

Согласно изобретению, имеется в виду производить полностью весь профиль

(373)

валка на одном и том же станке. Это достигается тем, что инструмент соверщает рабочее движение, состоящее из вращения вокруг своей оси и многократного продольною перемещения, совершаемого периодически в радиальном направлении по отношению к этой оси во время каждого оборота инструмента.

Для осуществления такого движения резца используется уже известный механизм,, состоящий из супорта, подвижного в радиальном направлении в поворотном патроне, и кулачковое устройство, на котором установлен поворотный патрон. Это кулачковое устройство состоит из кольца и сегментов, из которых кольцо служит для направления патрона при снятии металла по кругу постоянного диаметра, а сегменты предназначены для сообщения патрону дополнительных движений при снятии металла в местах неправильного очертания.

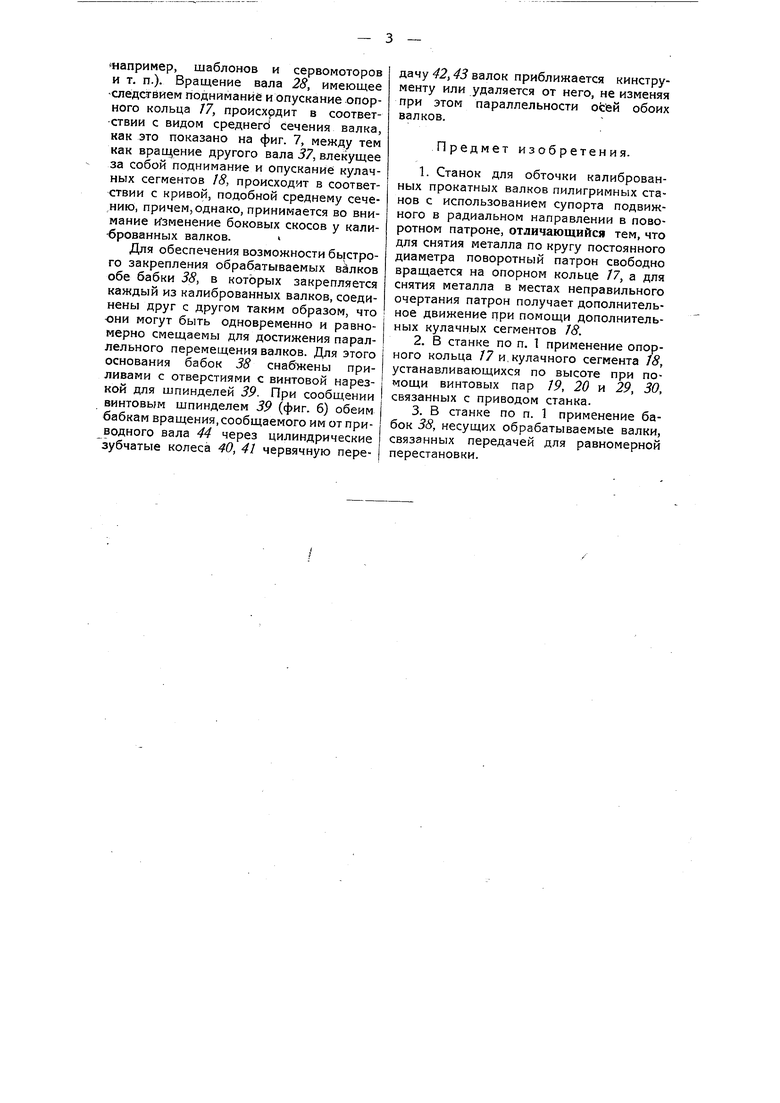

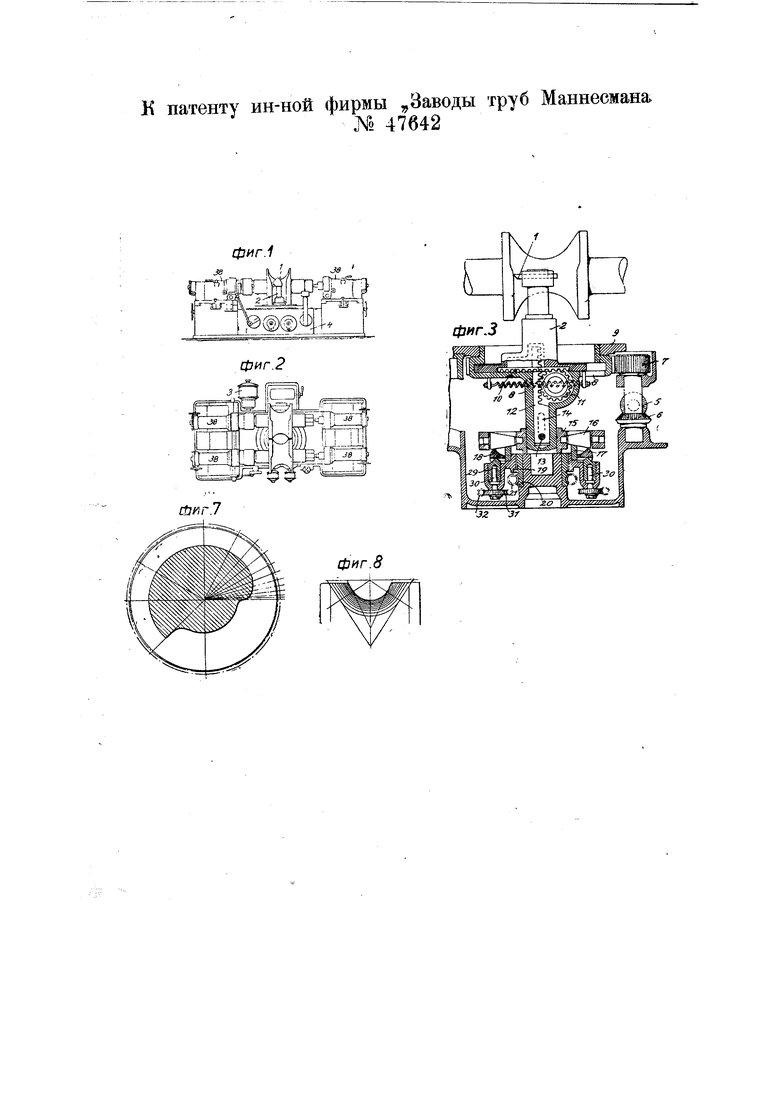

На чертеже фиг. 1 изображает боковой вид станка; фиг. 2-вид его сверху; фиг. 3-разрез механизма для подачи супорта; фиг. 4 - частичный вид сверху того же механизма; фиг. 5 и 6-продольный и поперечный разрез механизма для перестановки подвижной бабки; фиг. 7-поперечный разрез обрабатываемого ка-либрояанного валка; фиг. 8- различные осевые сечения валка в одной плоскости.

Резец / (фиг. 1 и 3) закреплен в супорте 2, могущем перемещаться радиально в патроне 8. Этот патрон получает вращение от мотора 3 посредством коробки скоростей, конических колес 5 и 5 и цилиндрического колеса 7, сцепленного с наружным зубчатым венцом патрона 8. Для возможности перемещения супорта 2 по патрону 8 последний имеет ущиренную к торцу его часть, причем самый патрон помещен в неподвижном кольце 9. Радиальное перемещение супорта осуществляется при помощи расположенного внутри патрона 8 установочного приспособления (фиг. 3), состоящего из соединенной с супортом 2 зубчатой рейки 10, зубчатого колеса 77 и зубчатой рейки 12.

Пружиной (фиг. 3), или другими упругими элементами обеспечивается обратное передвижение супорта 2 и постоянное его соединение с элементами, управляющими передвижением. Зубчатая рейка 72 приводится в действие путем поднимания и опускания пальца 75, неподвижно соединенного с рейкой, причем этот палец 13 выходит наружу сквозь прорези 14 во втулке ,патрона 8 и укреплен своими концами в крестовине 75, охватывающей втулку патрона 8. Для перемещения вдоль оси патрона 8 крестовины 75 служит кулачковое устройство, воздействующее на два катка 76, помещенные в этой крестовине 75. В представленном на чертеже конструкции палец 13 передает не только движение от крестовины 75 на рейку 72 и затем супорту 2, но также передает и вращение от патрона 8 крестовине 75. Для того, чтобы передача вращения крестовине 75 не препятствовала пальцу 13 выполнять главное его назначение, а именно передвигаться с крестовиной вверх и передавать движение системе реечных передач 10-11-72 внутри патрона, в данном случае вращательное движение передается патрону 5 от крестовины 15 посредством имеющейся между ними сцепной муфты.

Кулачковое устройство состоит из опорного кольца 17 и кулачкового сегмента /, Перестановка опорного кольца 77 производится при помощи маточной нарезки, имеющейся на не вращающемся держателе 19, при посредстве червячного колеса 20, червяка 27, трех пар конических зубчатых колес 22, 23, 24-25 и 26-27 (фиг. 4), от приводного вала 28, на котором насажено коническое колесо 27. Оба кулачных сегмента 18 включаются в действие путем перемещения держателя 29, снабженного отверстиями с винтовой нарезкой, в которых установлены винты 30, получающие вращение от вала 37 при посредстве червячной передачи 31, 32 и конических зубчатых передач 33-34 и 35-36.

Места обработки калиброванных валков (фиг. 7), которые представлены в поперечном сечении, состоят из круговой части и боковых прямых скосов, и их обработка производится таким образом, что режущая крышка резца во время одного поворота снимает металл по кругу с двух закрепленных калиброванных валков и в четырех местах по касательному направлению к кругу по прямолинейному пути или по кривой. Круговой путь резца соответствует перекатыванию катков 16 по опорному кольцу 77. При дальнейшем перекатывании эти катки 16 приподымаются кулачными сегментами 18, и в это время режущей кромкой резца обрабатывается при возрастающем радиусе действия резца скос валков, примыкающих по касательной к круговому пути. Когда катки 76 подойдут к высшей точке сегментов 18, режущая кромка резца окажется находящейся в просвете между двумя калиброванными валками (фиг. 2). В этот момент направление передвижения катков меняется, а резец начинает вырезать при постоянно уже уменьшающемся радиусе своего действия скос второго валка и при переходе валков 16 на опорное кольцо 77 обрабатывает примыкающую к скосу круговую часть второго калиброванного валка.

Так как круговая часть и скос в соответствии с подачей при вращении калиброванных валков постоянно меняются, как это видно из фиг. 7 и 8, то поэтому опорное кольцо 77 и оба кулачных сегмента 18 также непрерывно переставляться по высоте. Эта операция производится поворачиванием валов 28 и 37 от руки или посредством какого-либо известного механизма (как

например, шаблонов и сервомоторов и т. п.). Вращение вала 28, имеющее следствием поднимание и опускание .опорного кольца /7, происходит в соответствии с видом среднегЬ сечения валка, как это показано на фиг. 7, между тем как вращение другого вала 37, влекущее за собой поднимание и опускание кулачных сегментов 18, происходит в соответствии с кривой, подобной среднему сечению, причем, однако, принимается во внимание изменение боковых скосов у калиброванных валков.

Для обеспечения возможности быстрого закрепления обрабатываемых валков обе бабки 38, в которых закрепляется каждый из калиброванных валков, соединены друг с другом таким образом, что они могут быть одновременно и равномерно смещаемы для достижения параллельного перемещения валков. Для этого основания бабок 38 снабжены приливами с отверстиями с винтовой нарезкой для шпинделей 39. При сообщении винтовым шпинделем 39 (фиг. 6) обеим бабкам вращения, сообщаемого им от приводного вала 44 через цилиндрические зубчатые колеса 40, 41 червячную передачу 42,43 валок приближается кинструменту или удаляется от него, не изменяя при этом параллельности о&ей обоих валков.

Предмет изобретения.

1.Станок для обточки калиброванных прокатных валков пилигримнь Х станов с использованием супорта подвижного в радиальном направлении в поворотном патроне, отличающийся тем, что для снятия металла по кругу постоянного диаметра поворотный патрон свободно вращается на опорном кольце /7, а для снятия металла в местах неправильного очертания патрон получает дополнительное движение при помощи дополнительных кулачных сегментов 18.

2.В станка по п. 1 применение опорного кольца /7 и, кулачного сегмента 18, устанавливающихся по высоте при помощи винтовых пар 19, 20 и 29, 30, связанных с приводом станка.

3.В станке по п. 1 применение бабок 38, несущих обрабатываемые валки, связанных передачей для равномерной перестановки. к патенту ин-ной фирмы Заводы Хо 47642 труб Маннесмажа

фиг.1

фиг.2

Й7А5Г.7

фиг.8

яг 5/ |патенту ин-ной фирмы Заводы № 47642 труб Маннесмана

фигА

лг f

лг

фиг.5

Sff

фиг.6

f7

Авторы

Даты

1936-06-30—Публикация

1931-02-17—Подача