(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С АРМАТУРОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С АРМАТУРОЙ | 1971 |

|

SU314652A1 |

| Литьевая форма для полимерных изделий с арматурой | 1981 |

|

SU1004131A1 |

| Литьевая форма для изготовленияпОлиМЕРНыХ АРМиРОВАННыХ издЕлий | 1979 |

|

SU821171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU816667A1 |

| Литьевая форма | 1977 |

|

SU774082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| Литьевая многогнездная форма для изготовления пластмассовых изделий | 1980 |

|

SU921867A1 |

| СИЛОВОЕ УСТРОЙСТВО | 1996 |

|

RU2111915C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

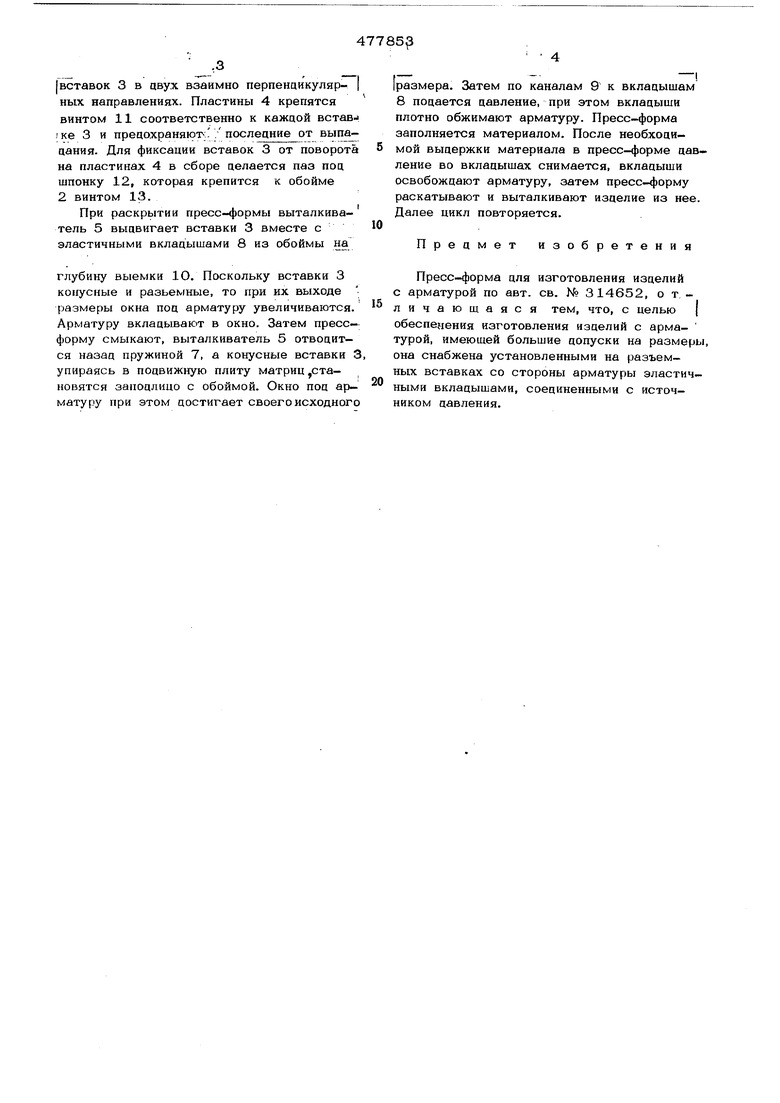

I Изобретение касается армирования пластмассовых изделий. Известны пресс-формы для изготовления изделий с арматурой по основному авт. св. №314652, содержащие обойму, размещенные в обойме подвижные конусные разъемные вставки, укрепленные на основании, выполненном в виде пластин, сопрясгае- мых по линии разъема вставок. В обойме выполнена кольцевая выемка, обеспечивающая перемщение вставок в двух взаимно перпендикулярных ншравлениях. Однако при изготовлении apIvfflpoвaнныx пластмассовых изделий в указанной прессформе на посадочные размеры арматуры задают малые допуски, так как размер окна во вставках, куда вкладывается арматура, остается постоянным в сомкнутом состоянии пресс-формы. В случае, если допуски невыдерживаются, то на арматуре образуется облой из-за затекания пластмас сы в Зазор между арматурой и вставками. Использование арматуры с малыми допуска ми на размеры ведет к значительному удорожанию стоимости изделия.1 Предлагаемая пресс-форма снабжена установленными на разъемных вставках со стороны арматуры эластичными вкладышами, соединенными с источником давления. Такое выполнение пресс-формы обеспе- чит изготовление изделий с арматурой, больщие допуски на размеры. На фиг. 1 изображены разъемные вставки с эластичными вкладыщами, вид в плане; на фиг. 2 - разрез по А-А на фиг. 1 .(разрез по вставке); на фиг. 3 - разрез по Б-Б на фиг. 1. Описываемая пресс-форма содержит непоавижную плиту 1 матриц, обойму 2, разметенные в обойме подвижные конусные вставки 3, укрепленные на основании, выполненном в вице пластин 4, сопрягаемых по линии разъема вставок 3, выталкиватель 5, расположенный под вставками, 3, и толкатель 6 с пружиной 7. На конусных вставках 3 со стороны окна под арматуру установлены эластичныевклацыши 8; соединенные каналом 9 с источником давления. В обойме 2 выполнена кольцевая выемка 10, обеспечивающая перемещение вставок 3 в цвух взаимно перпендикулярных направлениях. Пластины 4 крепятся винтом 11 соответственно к кажцой вставке 3 и предохраняют . последние от вьшацания. Для фиксации вставок 3 от поворота на пластинах 4 в сборе делается паз под шпонку 12, которая крепится к обойме 2 винтом 13. При раскрытии пресс-формы выталкиватель 5 выдвигает вставки 3 вместе с эластичными вкладышами 8 из обоймы на глубину выемкн 10. Поскольку вставки 3 конусные и разьемные, то при их выходе размеры окна под арматуру увеличиваются. Арматуру вкладывают в окно. Затем пресс- форму смыкают, выталкиватель 5 отводится назад пружиной 7, а конусные вставки 3 упираясь в подвижную плиту матриц становятся заподлицо с обоймой. Окно под арматуру при этом достигает своего исходного размера. Затем по каналам 9 к вкладышам 8 подается давление, при этом вкладыши плотно обжимают арматуру. Пресс-форма заполняется материалом. После необходимой выдержки материала в пресс-форме давление во вкладышах снимается, вкладыши освобождают арматуру, затем пресс-форму раскатывают и выталкивают изделие из нее. Далее цикл повторяется. Предмет изобретения Пресс-форма для изготовления изделий с арматурой по авт. св. № 314652, отличающаяся тем, что, с целью | обеспеяения изготовления изделий с арматурой, имеющей большие допуски на размеры, она снабжена установленными на разъемных вставках со стороны арматуры эластичными вкладышами, соединенными с источником давления.

Авторы

Даты

1975-07-25—Публикация

1974-04-25—Подача