Иаобрете1ше относится к способу получения формадей, в частности да-(бутилкарбитол)-формаля (ДБКФ), который находит широкое применение в качестве растворителя, пластификаторов для резин, эфиров целлюлозы, поливинилхлорида и других полимерных материалов. Известен способ полунения формалей неполных эфиров многоатомных спиртов путем взаимодействия соответствующего монозфира гликоля с водным раствором 36,4%-ногр формальдегида, взятого в двукратном избытке, Реакщ1Ю проводят в присутствии кислого катализатора с постоянншм отгоном реакционной воды в виде азеотропа с нейтральным растворителем, в качестве которого может быть использован бензол, толуол и т. д. Полученную реакционную массу сначала нейтрализуют раствором 50%-ной щелочи, причем для связывания взятого избытка формальдегида необходим двойной избыток концентрированной щелочи, затем отфильтро вывают от сульфата натрия и путем дистилляции на колонне выделяют целевой продукт. Существенным недостатком известного способа $юляется применение двойного из бытка водного раствора формалина, что значительно усложняет процесс в частности увеличивает время реакции в 3-4 раза, а также необходимость применения большого избытка концентрированной щелочи для связывания применяемого избытка формальдегида. Кроме того, на стадии выделения целевого продукта необходимо применение дистилляционных колонн, что значительно усложняет процесс. Для упрощения и интенсификации процесса предложено исходный формальдегид использовать в 10%-ном избытке, причем при достижении содержания формальдегида в реакционной смеси 0,5-1% процесс ве- . дут при остаточном давлении 300-40Омм рт, ст,, нейтрализацию проводят 5%-ным раствором щелочи с последующим выделением целевого продукта обработкой реакци- онной смеси острым паром при тег(пературе 13О-145°С и остаточном давлении 4О50 мм рт. ст.

Лредпочтительно в качестве катализатора используют ионообменную смолу КУ-23.

Применение 10%-ного избытка формальдегида является наиболее выгодным, так как большой избыток формальдегида ведет к потерям его за счет увеличения его концентрации в реакционной воде и требует дополнительного расхода концентрированной щелочи. Проведение процесса до практически полного отсутствия формальдегида, что достигается за счет проведения конца реакшга при ЗОО-4ОО ммрт.ст. позволяет проводить нейтрализацию 5%- ным раствором щелочи.

Вьщеляют целевой продукт простым технологическим приемом - обработкой реакционной смеси острым паром, что позволяет исключать трудную и технологически сложную стадию дистилляции.

Предлагаемый способ осуществляют в течение 3 час вместо 11 час по известному способу.

Пример 1.В трехгорлую колбу, снабжен;Е ую термометром, мещалкой, холоД11пьником-да4)легматором и флореитиной, загружают 496 г 98 о-ного бутилкарбито- ла, 58 г 96}о-ного параформа, 5 г fi -то- луолсульфокислоты и 150 г толуола.

Содержимое колбы при перет.1ешивании нагревают на масляной бане. При температуре в колбе 105-107 С начинается от.гонка реакционной воды в виде азеотропа толуол-вода. Во флорентине реакционную воду отделяют от толуола и сгатают в приемник, а толуол в виде флегмы снова возвращают в реакшгю. К концу реакции (по мере отгонки воды) температуру ре- акцгонной смеси пой 1щают до 12О-125 С Конденсацию проводят до прекращения выделения реакционной водьх (по времени обычно реакция не превышает 3 час ).

Реакционную воду и продукт реакции анализируют на содержание формальдегида который определяют аналитически-сульфитным методом. При содержании формальдегида в реакционной смеси 0,5-1% отгонку постепенно прекращают и затем реакцию продолжают при остаточном давлении 30040О мм рт, ст, до содержания формальдегида не более ОД%.

Нейтрализацию катализатора и очистку ДБКФ-сырца от остатков формальдегида проводят - 5%-ным водным раствором едкого натра. Количество нейтрализующего

агента подают из расчета 16 г 5%-ного j раствора на ЮО г реакционной массы.

.Нейтрализацию проводят при непрерьщном перемещивании смеси в течение 1 час а при 75-80°С. Затем от продукта реакции отгоняют растворитель - толуол, непрореагировавщий бутилкарбитол и летучие органические примеси. Отгонку растворителя проводят при остаточном давлении 1502ОО мм рт. ст. Для отгонки непрореагировавщего бутилкарбитола применяют метод отгонки с острым паром при ocra-rotном давлении 40-50 мм рт. ст. и температуре в кубе 135-145ОС. Отгонку с паром проводят до достижения температуры

вспьиикн ДБКФ не ниже 170°С. Затем подачу перегретого пара прекращают и продукт выдерживают в течение 30-45 мин под вакуумом при 130-13 5°С для подсущки. По окончании подсушки продукт охлаждают до 60-70°С и обрабатывают сорбентом для получения формаля с низкой цветностью. В качестве сорбента используют смесь активированного угля в количестве

0,7-1% от веса формаля и отбеливающей глины гумбрии в ко;шчестве 0,3-0,5% от весе формаля. После фильтрации получают 438,5 г ДБКФ, что составляет 87% от теоретического, Сштая на исходный бутил карбитол. Строение nojryieiffloro ди-( бутилкарбитол)-формаля подтверждено ПК-спектрами. Температура вспыщки-175°С; fl

901

1,4376; О,97О5; МЯВ : вычисле20

но 90,590; найдено 90,174.

Пример 2. Проводят синтез ДБКФ анало1 ично примеру 1. В качестве катализатора используют ионообменную смолу КУ-23, взятую в KoraiMecTBe 4% от общего веса реакционной массы.

Выход целевого продукта-80% от теоретического, при этом исключаются стадия нейтрализации и стадия отработки сорбентов.

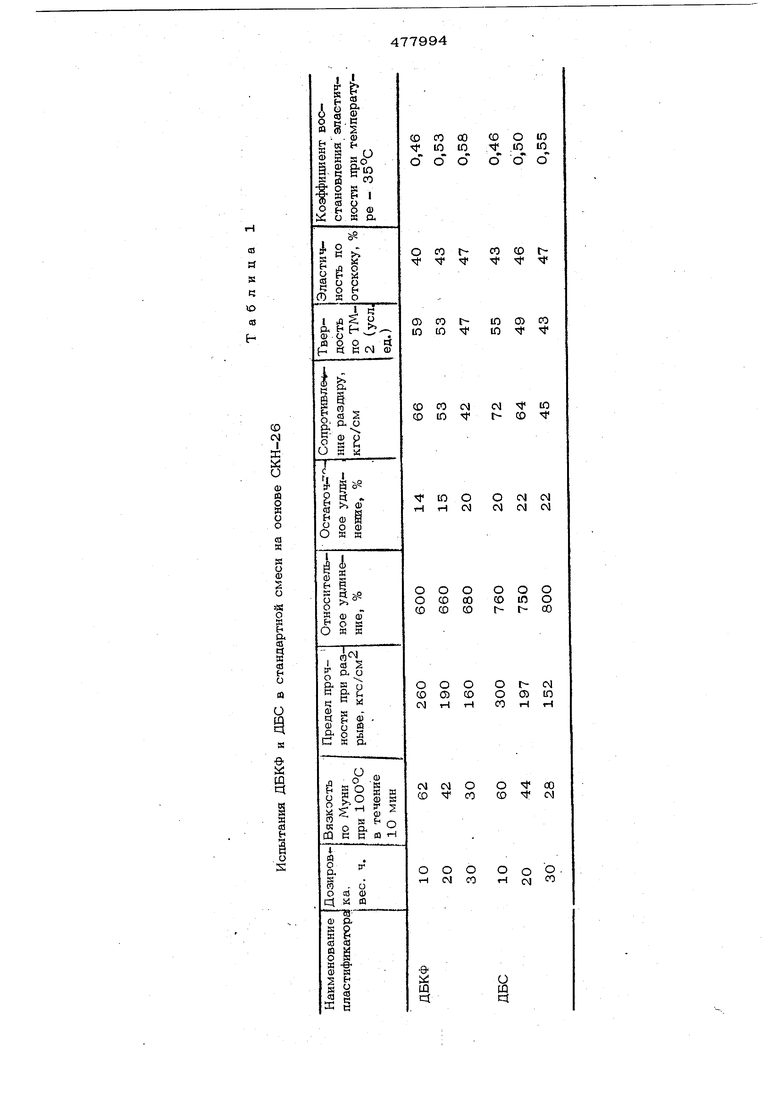

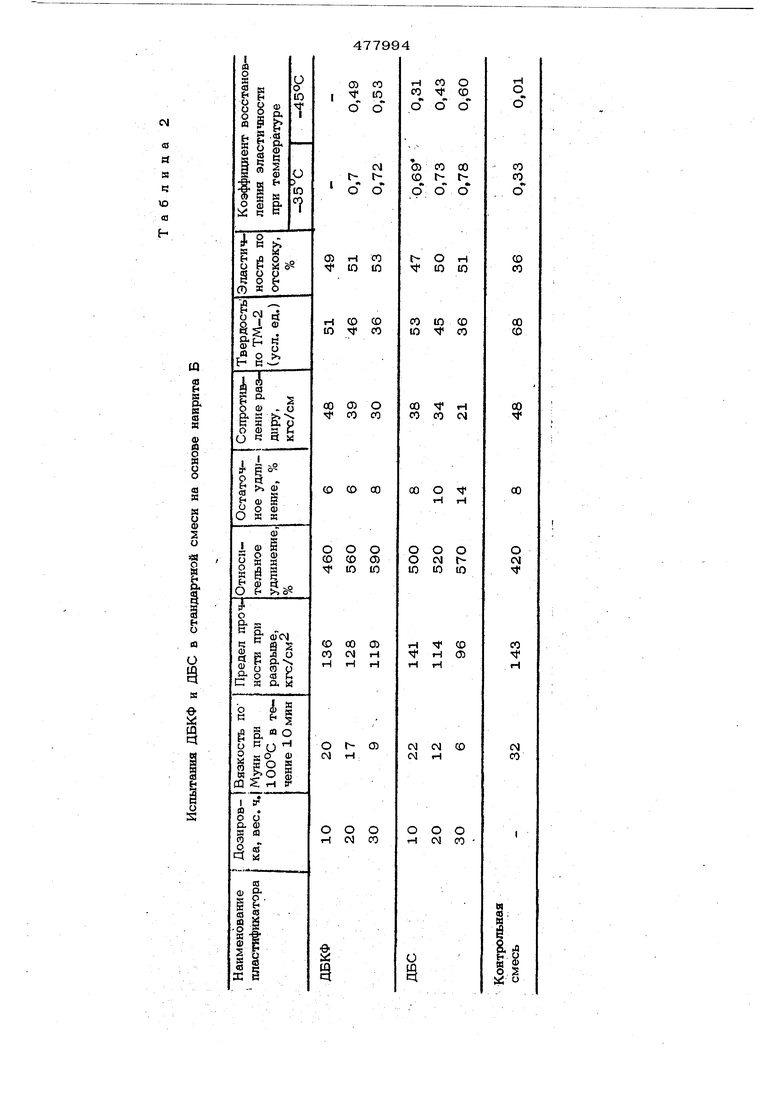

Испытания ди-(бутилкарбитол)-формаля в качестве пластификатора показали, что основные физико-меха}шческие свойства, а также морозостойкость резин с ди-(бутиякарбитол)-4|ормалем близки к резинам с /ооибутилсебацинатом.

Результаты испытаний приведены в табл. 1 и 2.

Это свидетельствует о nepcneKTHBHOc-ra пластификатора ди-(бутилкарбитол)-формаля и возможности использования его в качестве полноценного заменителя дефицитного и дорогостоящего дибутилсебацината -(DEC).

я д

S

с: хо 03

Н

CvJ

О)

Я

s « ю

: О)

н

9 Предметйзобретения

1, Способ получения ди-(бутилкарбитол)формаля конденсацией монобутилового эфира диэтилеигликоля с формальдегидом при нагревании в присутствии кислого катализатора с постоянной отгонкой реакционной воды в виде азеотропа с нейтральным растворителем и последующей нейтрализахшей реакционной массы, отличающийс я тем, что, с целью упрощения и интенсификации процесса, исходный формальдешд

10

берут с 1О%-ным избытком, причем при достижении содержания формальдегида в реакционной смеси О,5-1% процесс ведут при остаточном давлении ЗОО-4ОО ммрт.ст.,

нейтрализацию проводят 5%-ным раствором щелочи с последукшшм выделением целевого продукта обработкой реакционной смеси острым паром при температуре 130-145°С и остаточном давлении 4O-5Q мм рт. ст.

2. Способ по ц. 1, отличающий с я тем, что в качестве катализатора используют ионообменную смолу КУ-23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИБУТИЛКАРБИТОЛФОРМАЛЯ | 2016 |

|

RU2634902C1 |

| Способ получения сложных эфиров дикарбоновых кислот | 1981 |

|

SU1004351A1 |

| Способ переработки высококипящих побочных продуктов процесса получения этриола | 2016 |

|

RU2616004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭФИРАТРИЭТИЛЕНГЛИКОЛЯ И а-ИЗОПРОПИЛ-Р-ИЗОБУТИЛАКРИЛОВОЙ КИСЛОТЫ | 1972 |

|

SU427000A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2,2,4-ТРИМЕТИЛ-3-ГИДРОКСИПЕНТИЛИЗОБУТИРАТА | 1995 |

|

RU2114099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАМЕТОКСИМЕТИЛМЕЛАМИНА | 1972 |

|

SU433150A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-(2'-ОКСОПРОПИЛ)-1,3-ДИОКСОЛАН-4-ИЛМЕТИЛМЕТАКРИЛАТА | 2000 |

|

RU2174515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТРИОЛА | 2014 |

|

RU2560156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)-СЕБАЦИНАТА | 2000 |

|

RU2199520C2 |

| Способ получения фталатов | 1978 |

|

SU739063A1 |

Авторы

Даты

1975-07-25—Публикация

1973-12-28—Подача