Предлагаемое устройство для накатки резьбы на заготовках представляет собою автоматическую высокопроизводительную машину, выпускающую готовые болты различных размеров путем накатывания резьбы особыми накатными плашками на подаваемых к станку заготовках, имеющих форму болта, но еще лишенных требуемой резьбы.

В настоящее время на наших заводах применяются для накатки резьбы на болтах машины, в основе конструкции которых лежит: 1) наличие одной неподвижной плашки, закрепленной на станине и имеющей форму плоской плитки с нанесенными на нее под некоторым углом дорожками, представляющими собой развернутый профиль резьбы требуемого болта; 2) наличие такой же, как неподвижная, подвижной плашки, совершающей поступательно-возвратные движения. Эти движения получаются от обычного кривошипного механизма, чаще всего осуществляемого в виде коленчатого вала и позволяющего в своей верхней мертвой точке подавать для накатки между плашками очередную заготовку, при непременном условии, что в этой верхней мертвой точке плашки останавливаются в таком взаимном положении, чтобы впадины нанесенных дорожек на одной плашке в том месте, куда поступает очередная заготовка, строго соответствовали выступам на другой противолежащей плашке. Это условие дает при последующей затем прокатке заготовки между плашками точность наносимой на нее резьбы (без возможного "перерезания" ниток). При средней скорости движения подвижной плашки в 500-700 мм/сек производительность таких машин равняется практически 32-40 штук болтов в минуту.

Попытки создать более производительную машину путем осуществления ротационного принципа и придания всей машине круглой формы делались уже давно, но практического применения не получили по следующим основным причинам: 1) подвижная плашка получала равномерное круговое вращение, а заготовки подавались "на ходу", что обусловливало необходимость снижать скорость этого вращения для возможности обеспечить поступление каждой очередной заготовки в точно установленный момент совпадения профилей плашек (впадин против выступов). Снижение же скорости вращения вело к снижению производительности предлагаемых машин и делало их практически нерентабельными по сравнению с обычными "плоскими" машинами; 2) подвижной плашке придавалась форма в виде целого кольца, по боковой наружной поверхности которого наносилась развернутая накатываемая резьба, что делало изготовление такой плашки весьма затруднительным и дорогим, а в эксплоатации весьма недолговечным.

Предлагаемое устройство по сравнению с упомянутыми накатными машинами обладает следующими основными преимуществами:

1. Высокая производительность. При скорости центральной круглой план-шайбы станка, несущей четыре изогнутых плашки, 470 мм/сек (20 оборотов в минуту) выпуск полудюймовых болтов составит 320 штук в минуту.

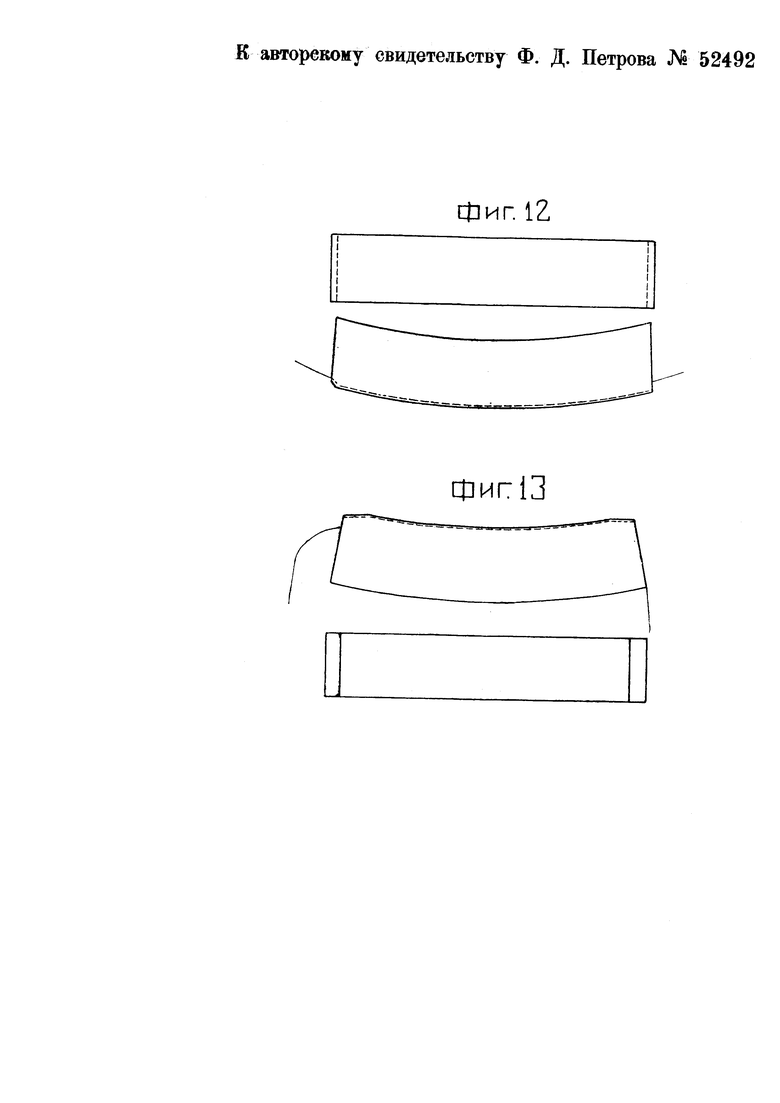

2. Несложность изготовления, установки, эксплоатации и замены накатных плашек. Неподвижные и подвижные накатные плашки отличаются от обычно применяемых на "плоских" машинах только изогнутой по некоторому радиусу (225 мм) формой.

Установка и замена каждой из них производится независимо от остальных работающих на станке плашек и не влияет на общую работу и настройку станка.

3. Точность подачи заготовок. Центральная планшайба, несущая закрепленные на ней подвижные плашки, получает от особого механизма, введенного в станок, неравномерное периодически замедляемое вращение. Заготовки подаются для накатки между плашками особым ударным механизмом спускного мгновенного действия как раз тогда, когда скорость вращения имеет наименьшую величину.

4. Автоматизм станка. Вся установка имеет вполне автоматическое устройство, начиная от загрузки подаваемых заготовок и кончая их выпуском. Участие рабочего необходимо только в виде периодического контрольного наблюдения.

5. Несложность устройства.

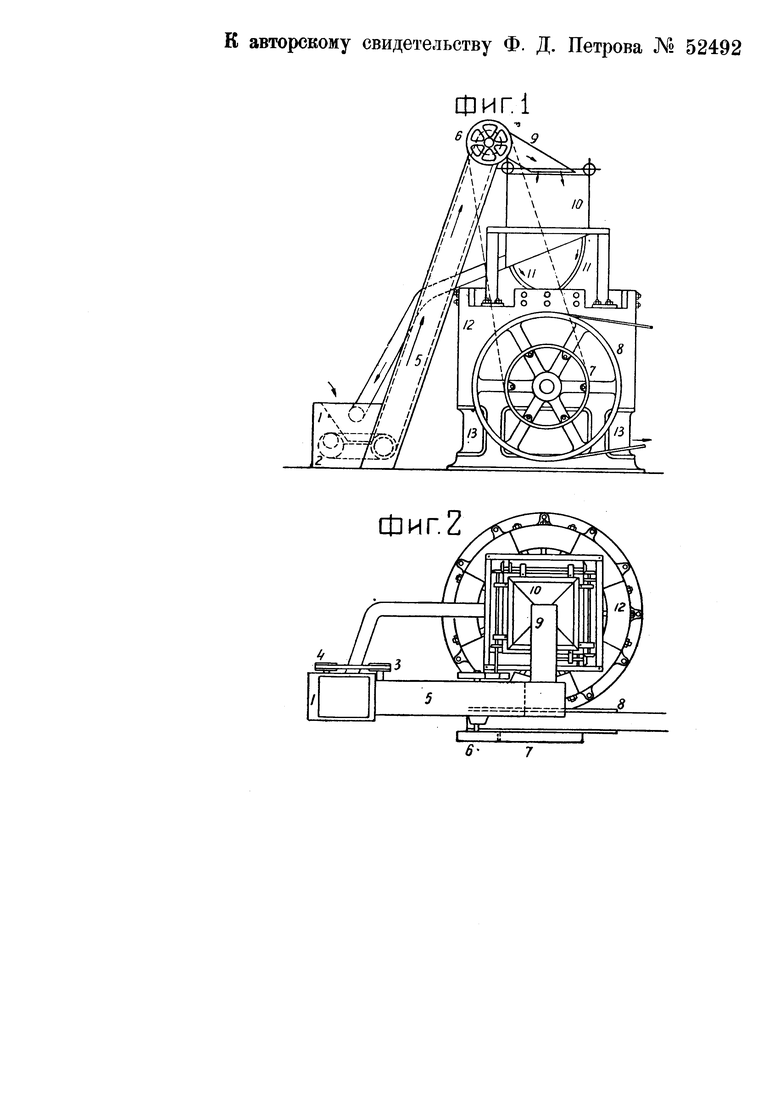

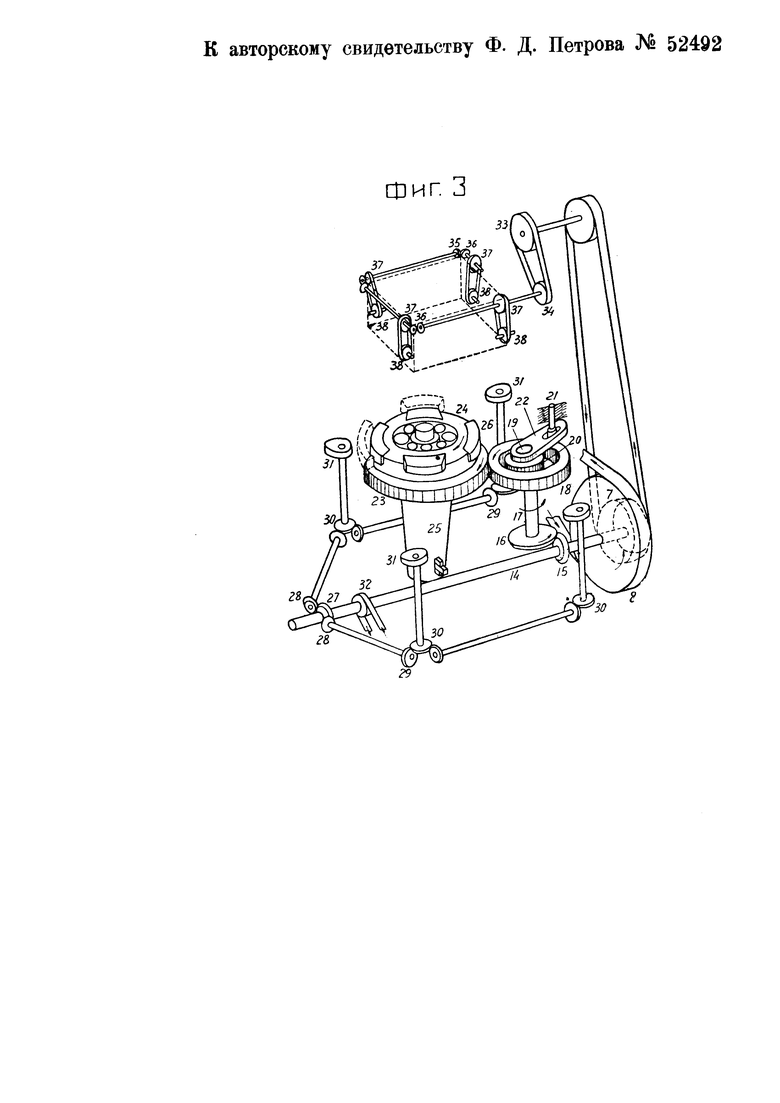

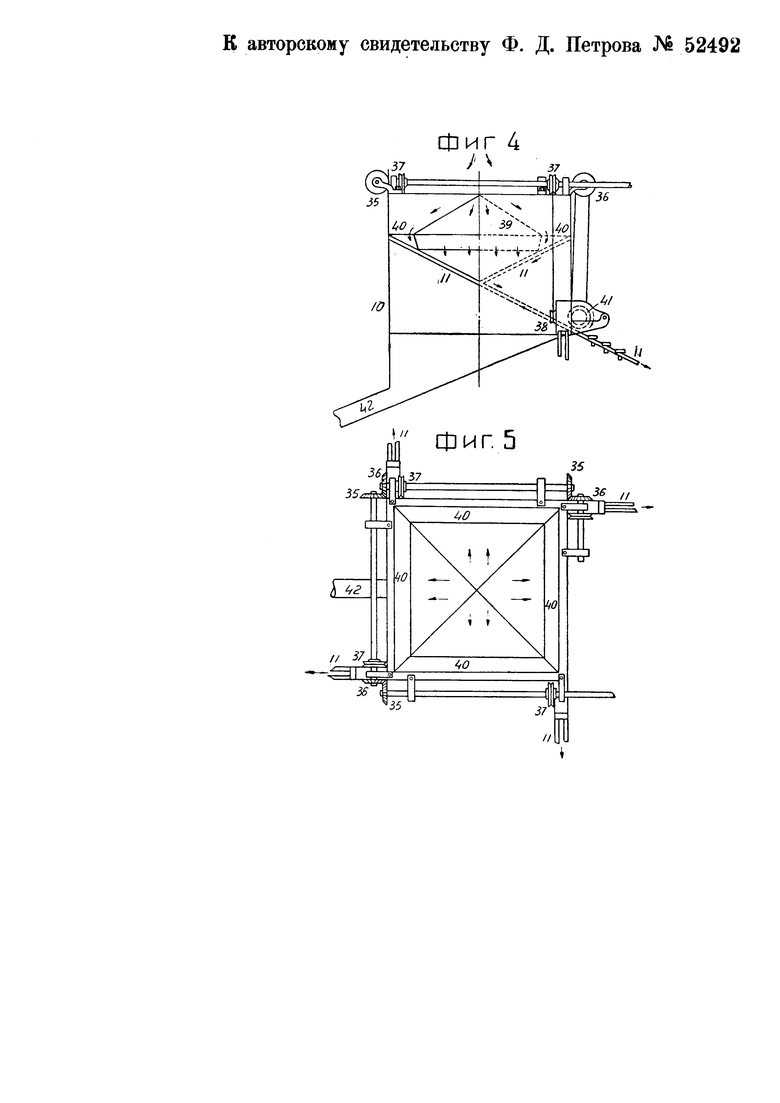

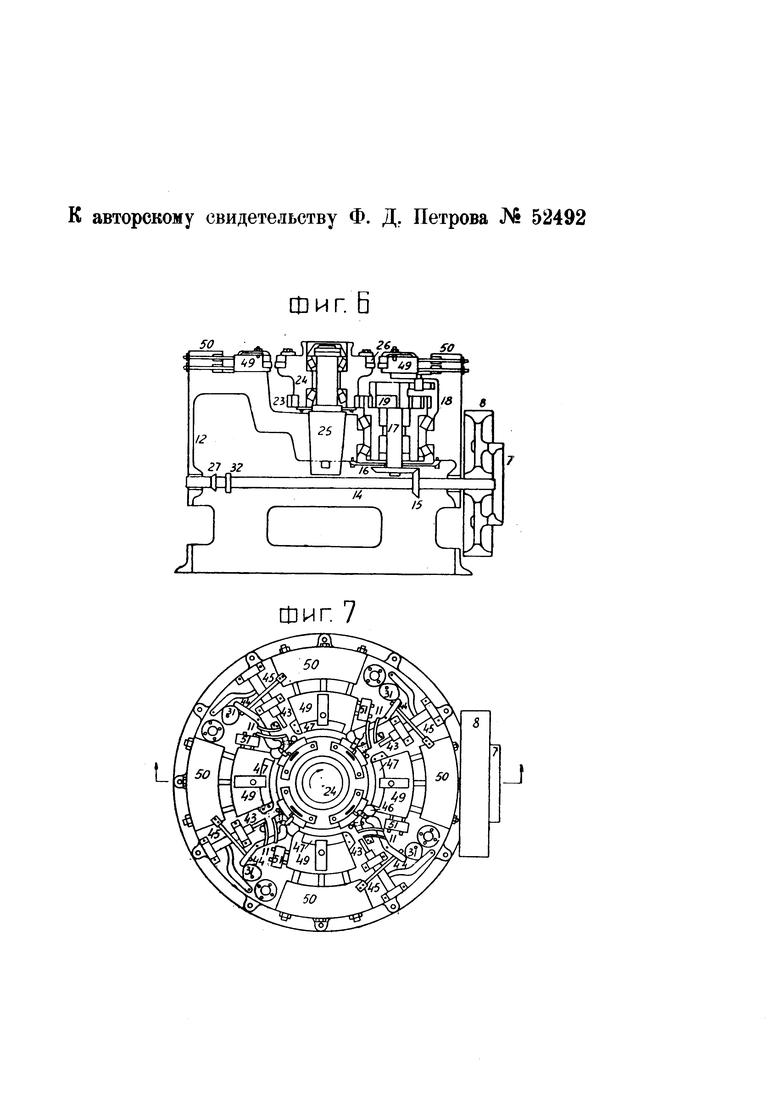

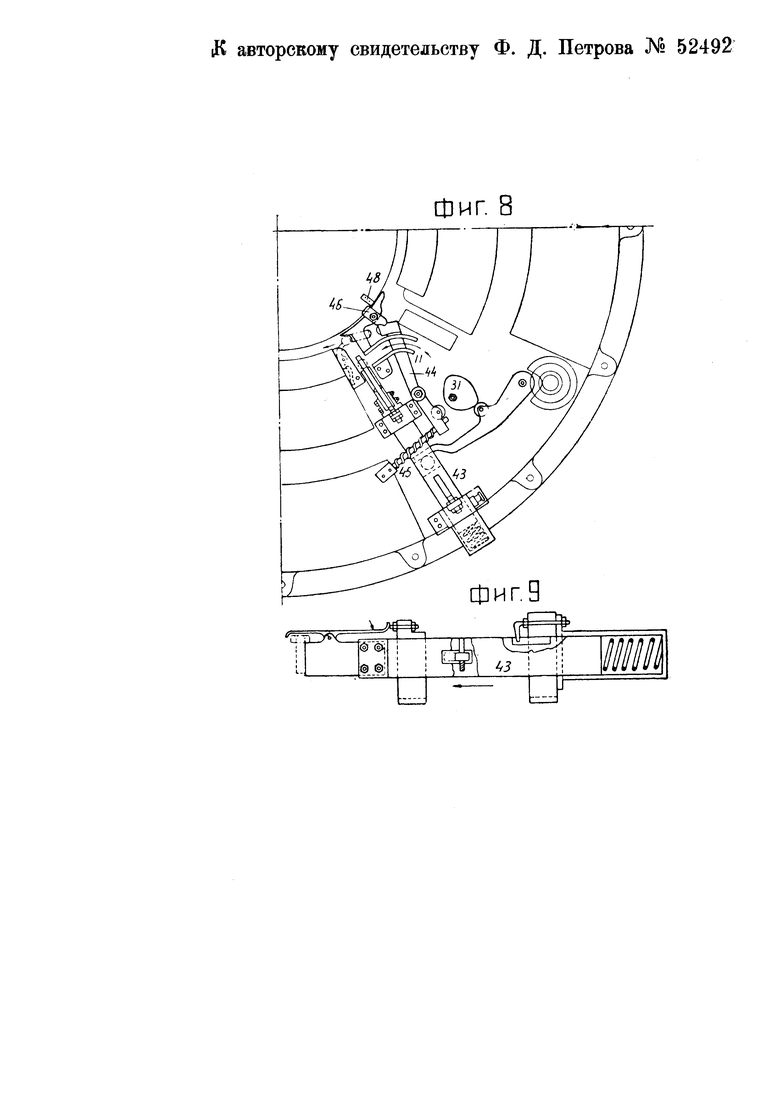

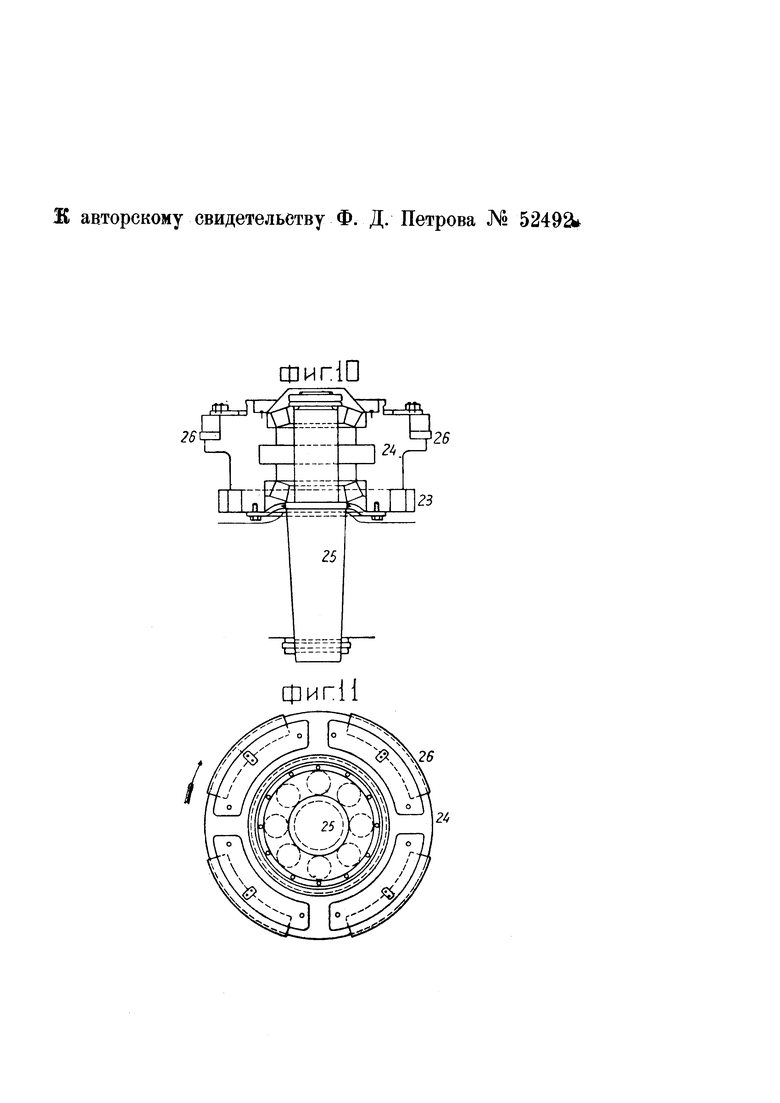

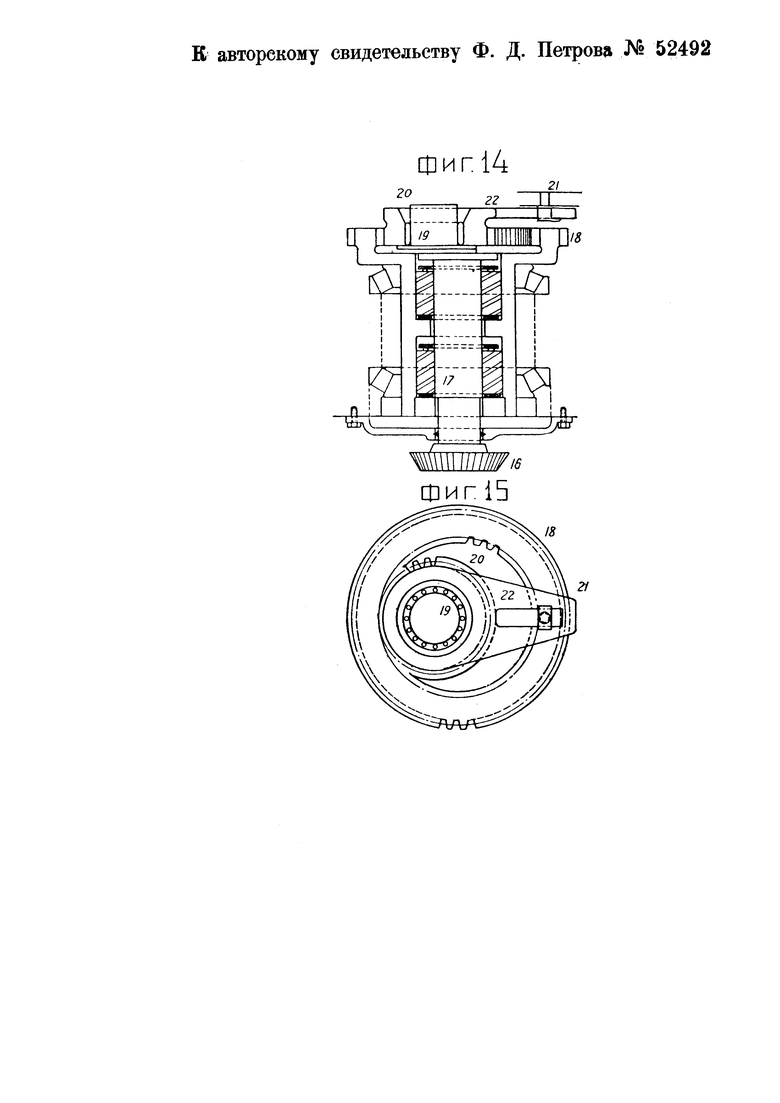

На чертеже фиг. 1 и 2 изображают общий вид всей установки в плане и в виде сбоку; фиг. 3 - полную кинематическую схему всей установки в перспективе; фиг. 4 и 5 - бункер для питания станка заготовками в плане и в виде сбоку, с разрезом одной четвертой части; фиг. 6 и 7 - общий вид самого станка в плане и в виде сбоку с разрезом по главному валу; фиг. 8 и 9 - толкатели, подающие заготовки к плашкам в плане и в разрезе вдоль оси радиального толкателя; фиг. 10 и 11 - центральную планшайбу с закрепленными на ней подвижными плашками в плане и в виде сбоку; фиг. 12 и 13 - подвижную и неподвижную плашки в плане и в виде сбоку; фиг. 14 и 15 - редуктор для преобразования равномерного вращения главного вала в периодически замедляемое вращение центральной планшайбы в плане и в виде сбоку.

Заготовки (фиг. 1 и 2), предназначенные для накатки на них резьбы, поступают в особый питатель 1, дно которого связано с особым эксцентриком 2, вращающимся от нижнего вала 3 нории 5. Поэтому, совершая возвратно-поступательные движения, дно питателя сбрасывает в ковши нории 5 равномерные порции заготовок. Нория 5 приводится в движение от шкива 6, который получает вращение от шкива 7, привернутого к главному шкиву станка 8. Последний вращается непосредственно мотором. Заготовки, поднятые ковшами нории в наивысшее положение над станком, высыпаются по лотку 9 в питающий станок бункер 10. Из последнего заготовки по особым направляющим шинам 11 спускаются к станку 12 в четырех различных направлениях соответственно четырем неподвижным плашкам, укрепленным на станке. Получив резьбу и пройдя станок, готовые болты поступают внутрь станины станка вниз в подставленный туда заранее ящик, а по наполнении последнего извлекаются наружу через окна 13 станины.

Передача движений (фиг. 3) в станке идет от главного вала 14 через коническую шестерню 15 к конической шестерне 16, сидящей на вертикальном валу 17 редуктора, преобразующего равномерное вращение главного вала в периодически замедленное вращение шестерни 18 с внутренними и наружными зубцами. Это преобразование идет за счет эксцентрика 19, сидящего на конце вала 17, на который свободно надета шестерня 20, удерживаемая от вращения пальцем 21, скользящим в прорезе хвостовика 22. С наружными зубцами шестерни 18 сцеплены зубцы венца шестерни 23, сидящего на центральной план-шайбе 24. Последняя, получая периодически замедленное движение от шестерни 18, вращает вокруг центральной неподвижной колонны 25 закрепленные на ней подвижные плашки 26. С другой стороны от главного вала 14 через конические шестерни 27, 28, 29 и 30 идет передача движения четырем эксцентрикам 31, приводящим в действие толкатели станка, для подачи заготовок к плашкам. Шкивок 32 служит для приведения в движение насоса, подающего к плашкам во время накатки охлаждающую эмульсию. Через шкив 33, сидящий на верхнем валу нории, движение передается шкиву 34 через конические шестерни 35, 36 и через ролики 37, 38 четырем "отшибателям" бункера для сбрасывания неправильно попавших на выпускные шины заготовок. Самый процесс работы установки (фиг. 4 и 5) протекает следующим образом. После того, как заготовки сброшены ковшами нории в лоток 9, они из последнего падают на центр верхней четырехскатной крыши 39 ящика бункера 10. По этим скатам заготовки скатываются на четыре разные стороны и, проваливаясь на концах скатов в щели 40, попадают на поставленные вдоль стенок бункера наклонные направляющие шины 11. При этом часть заготовок повиснет на этих шинах головками, как это и требуется, часть же ляжет беспорядочно. При выходе из бункера на каждой из четырех шин поставлен вращающийся навстречу скользящим по шинам заготовкам особый "отшибатель" 41. Он представляет собой подобие шестерни, у которой по всей окружности посередине выбрана канавка, соответствующая профилю головки болта. Пропуская через себя головки подвешенных на шинах заготовок, отшибатели сбросят все беспорядочно лежащие заготовки на наклонное дно бункера, откуда они по трубе 42 уйдут обратно в питатель нории.

Правильно подвешенные заготовки (фиг. 6 и 7) спустятся к четырем точкам станка около отведенных в крайнее положение радиальных толкателей 43. Этим толкателем заготовки передвигаются вдоль соответствующих радиусов в положение, предшествующее их окончательному вталкиванию между плашками. Это вталкивание производится вторыми толкателями 44, действующими от пружин 45 и спускаемыми в необходимый момент особыми защелками 46, приводимыми в движение центральной план-шайбой. Обратный возврат толкателей в исходное положение производится эксцентриком 31. Заготовки, втиснутые "ударными" толкателями между очередными подвижными плашками 26 и неподвижными 47, прокатываются между ними и, получив резьбу, в виде готовых болтов попадают в отверстия станины вниз в подставленный внутри станины ящик. Неподвижные плашки покоятся на особых подушках 49 и подперты от сдвигов упорами 50 и 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство к резьбонакатному станку | 1974 |

|

SU511132A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Станок для накатки резьбы на заготовках | 1935 |

|

SU51348A1 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Устройство для накатки резьбы на болтах | 1926 |

|

SU12652A1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| РЕЗЬБОДАВИЛЬНЫЙ СТАНОК | 1972 |

|

SU346005A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

1. Устройство для накатки резьбы на заготовках с применением стола кольцеобразной формы с укрепленными на внутренней его стороне плашками и с установленной в центре стола вращающейся планшайбой, несущей по периферии, на уровне упомянутых плашек, расположенные на некотором расстоянии друг от друга плашки, предназначенные совместно с первыми для накатки резьбы на заготовках, вводимых в зазор между плашками, отличающееся тем, что планшайба 24, несущая подвижные плашки 26, получает периодически замедленное движение посредством редуктора 18, 19, 20, 21, 22, включенного в общий привод устройства.

2. В устройстве по п. 1 применение приспособления для распределения заготовок, состоящего из бункера 10, снабженного четырехскатным распределителем 39, и направляющих шин 11 (фиг. 4 и 5).

3. В устройстве по пп. 1 и 2 применение механизма для подачи заготовок, состоящего из подпружиненного толкателя-рычага 44, взаимодействующего с собачкой 46, освобождаемой в определенный момент упором 48, укрепленным на вращающейся планшайбе 24.

Авторы

Даты

1938-01-31—Публикация

1937-05-11—Подача