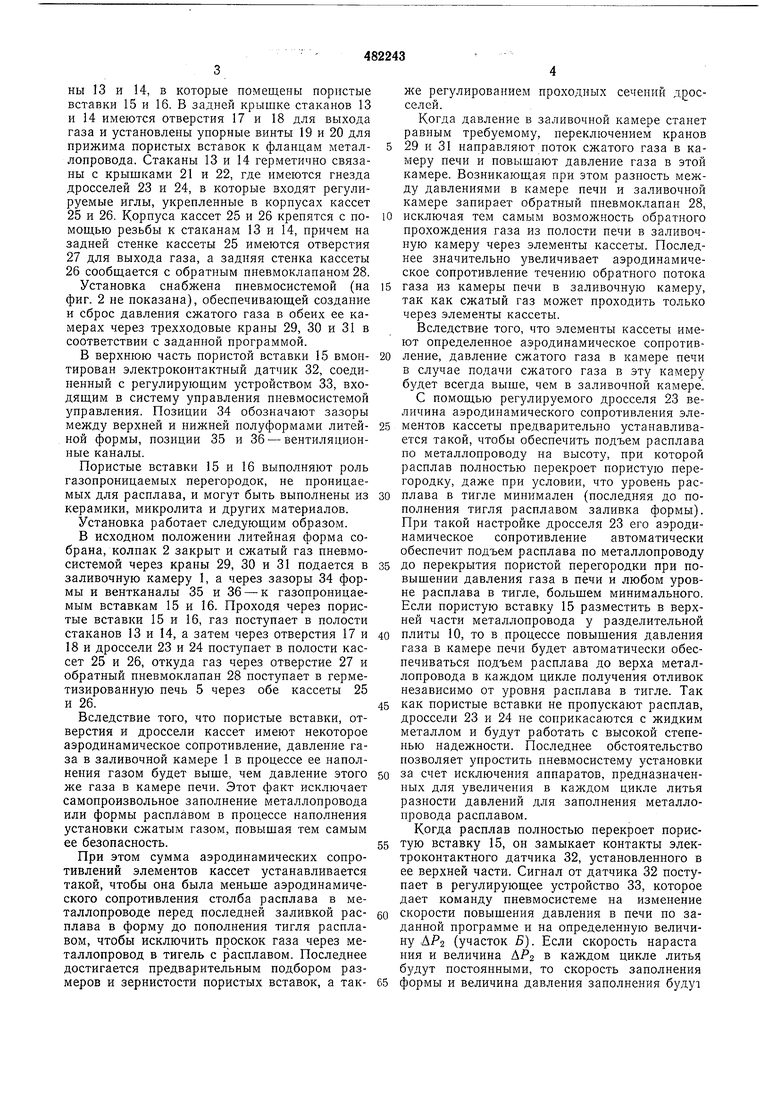

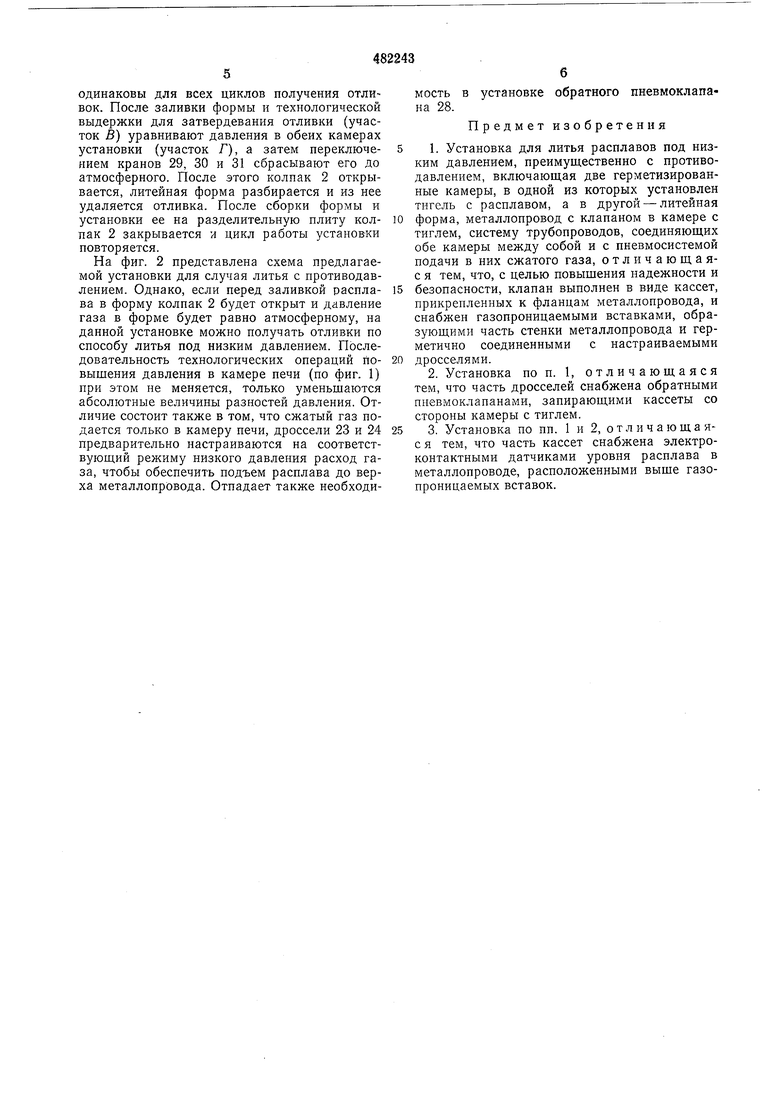

ны 13 и 14, в которые помещены пористые вставки 15 и 16. В задней крышке стаканов 13 и 14 имеются отверстия 17 и 18 для выхода газа и установлены унорные винты 19 и 20 для прижима пористых вставок к фланцам металлопровода. Стаканы 13 и 14 герметично связаны с крышками 21 и 22, где имеются гнезда дросселей 23 и 24, в которые входят регулируемые иглы, укрепленные в корпусах кассет

25и 26. Корпуса кассет 25 и 26 крепятся с помощью резьбы к стаканам 13 и 14, причем на задней стенке кассеты 25 имеются отверстия

27 для выхода газа, а задняя стенка кассеты

26сообщается с обратным пневмоклапаном28. Установка снабжена пневмосистемой (на

фиг. 2 не показана), обеспечивающей создание и сброс давления сжатого газа в обеих ее камерах через трехходовые краны 29, 30 и 31 в соответствии с заданной программой.

В верхнюю часть пористой вставки 15 вмоптирован электроконтактный датчик 32, соединенный с регулирующим устройством 33, входящим в систему управления пневмосистемой управления. Позиции 34 обозначают зазоры между верхней и нижней нолуформами литейной формы, позиции 35 и 36 - вентиляционные каналы.

Пористые вставки 15 и 16 выполняют роль газопроницаемых перегородок, не проницаемых для расплава, и могут быть выполнены из керамики, микролита и других материалов.

Установка работает следующим образом.

В исходном положении литейная форма собрана, колпак 2 закрыт и сжатый газ пневмосистемой через краны 29, 30 и 31 подается в заливочную камеру 1, а через зазоры 34 формы и вентканалы 35 и 36 - к газопроницаемым вставкам 15 и 16. Проходя через пористые вставки 15 и 16, газ поступает в полости стаканов 13 и 14, а затем через отверстия 17 и 18 и дроссели 23 и 24 поступает в полости кассет 25 и 26, откуда газ через отверстие 27 и обратный пневмоклапан 28 поступает в герметизированную печь 5 через обе кассеты 25 и 26.

Вследствие того, что пористые вставки, отверстия и дроссели кассет имеют некоторое аэродинамическое сопротивление, давление газа в заливочной камере I в процессе ее наполнения газом будет выше, чем давление этого же газа в камере печи. Этот факт исключает самопроизвольное заполнение металлопровода или формы расплавом в процессе наполнения установки сжатым газом, повышая тем самым ее безопасность.

При этом сумма аэродинамических сопротивлений элементов кассет устанавливается такой, чтобы она была меньше аэродинамического сопротивления столба расплава в металлопроводе перед последней заливкой расплава в форму до пополнения тигля расплавом, чтобы исключить проскок газа через металлопровод в тигель с расплавом. Последнее достигается предварительным подбором размеров и зернистости пористых вставок, а также регулированием проходных сечений дросселей.

Когда давление в заливочной камере станет равным требуемому, переключением кранов 29 и 31 направляют поток сжатого газа в камеру печи и повышают давление газа в этой камере. Возникающая при этом разность между давлениями в камере печи и заливочной камере запирает обратный пневмоклапан 28, исключая тем самым возможность обратного прохождения газа из полости печи в заливочную камеру через элементы кассеты. Последнее значительно увеличивает аэродинамическое сопротивление течению обратного потока газа из камеры печи в заливочную камеру, так как сжатый газ может проходить только через элементы кассеты.

Вследствие того, что элементы кассеты имеют определенное аэродинамическое сопротивление, давление сжатого газа в камере печи в случае подачи сжатого газа в эту камеру будет всегда выше, чем в заливочной камере .

С помощью регулируемого дросселя 23 величина аэродинамического сопротивления элементов кассеты предварительно устанавливается такой, чтобы обеспечить подъем расплава по металлопроводу на высоту, при которой расплав полностью перекроет пористую перегородку, даже при условии, что уровень расплава в тигле минимален (последняя до пополнения тигля расплавом заливка формы). При такой настройке дросселя 23 его аэродинамическое сопротивление автоматически обеспечит подъем расплава по металлопроводу до перекрытия пористой перегородки при повышении давления газа в печи и любом уровне расплава в тигле, большем минимального. Если пористую вставку 15 разместить в верхней части металлопровода у разделительной плиты 10, то в процессе повышения давления газа в камере печи будет автоматически обеспечиваться подъем расплава до верха металлопровода в каждом цикле получения отливок независимо от уровня расплава в тигле. Так как пористые вставки не пропускают расплав, дроссели 23 и 24 не соприкасаются с жидким металлом и будут работать с высокой степенью надежности. Последнее обстоятельство позволяет упростить пневмосистему установки за счет исключения аппаратов, предназначенных для увеличения в каждом цикле литья разности давлений для заполнения металлопровода расплавом.

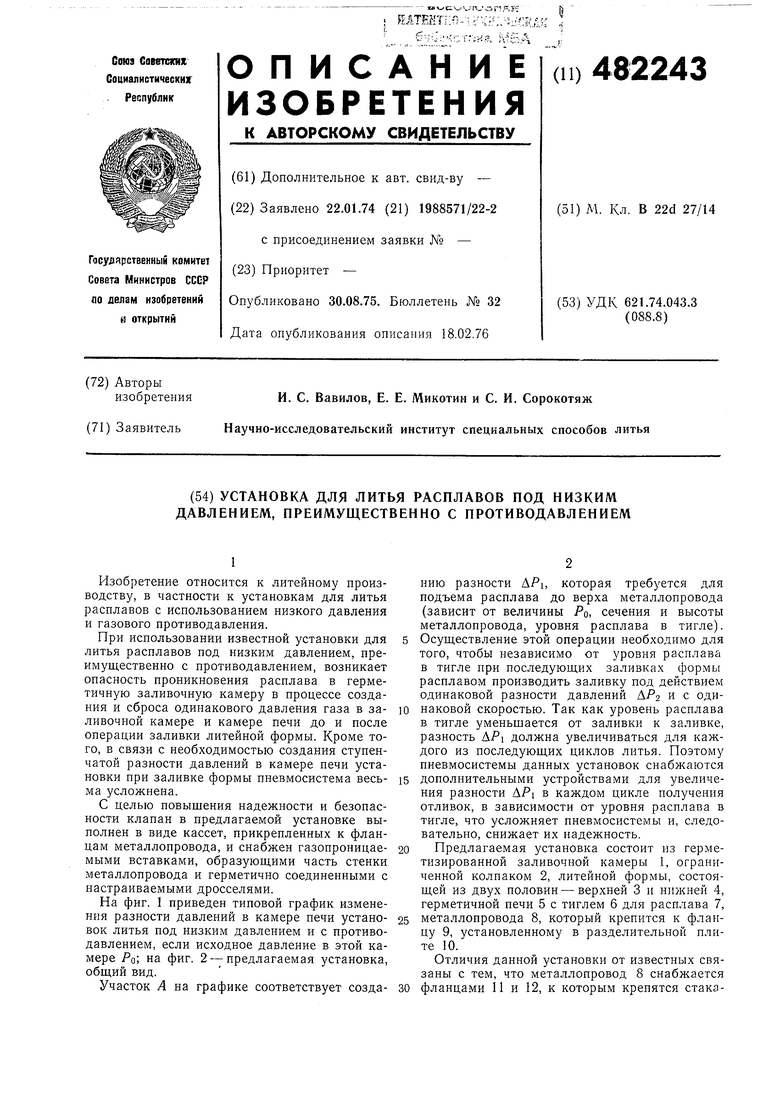

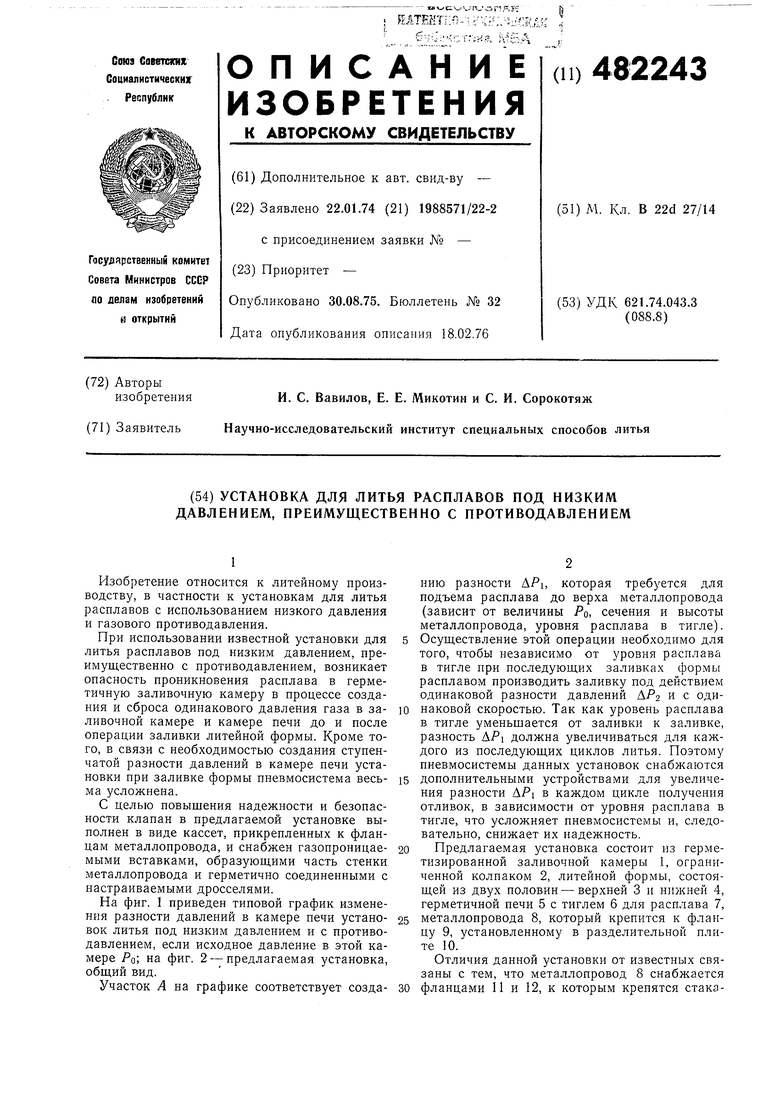

Когда расплав полностью перекроет пористую вставку 15, он замыкает контакты электроконтактного датчика 32, установленного в ее верхней части. Сигнал от датчика 32 поступает в регулирующее устройство 33, которое дает команду пневмосистеме на изменение скорости повышения давления в печи по заданной программе и на определенную величину ДРа (участок Б). Если скорость нараста ния и величина АР2 в каждом цикле литья будут постоянными, то скорость заполнения формы и величина давления заполнения будут одинаковы для всех циклов получения отливок. После заливки формы и технологической выдержки для затвердевания отливки (участок В) уравнивают давления в обеих камерах установки (участок Г}, а затем переключением кранов 29, 30 и 31 сбрасывают его до атмосферного. После этого колпак 2 открывается, литейная форма разбирается и из нее удаляется отливка. После сборки формы и установки ее на разделительную плиту колпак 2 закрывается и цикл работы установки повторяется. На фиг. 2 представлена схема предлагаемой установки для случая литья с противодавлением. Однако, если перед заливкой расплава в форму колпак 2 будет открыт и давление газа в форме будет равно атмосферному, на данной установке можно получать отливки по способу литья под низким давлением. Последовательность технологических операций повышения давления в камере печи (по фиг. 1) при этом не меняется, только уменьшаются абсолютные величины разностей давления. Отличие состоит также в том, что сжатый газ подается только в камеру печи, дроссели 23 и 24 предварительно настраиваются на соответствующий режиму низкого давления расход газа, чтобы обеспечить подъем расплава до верха металлопровода. Отпадает также необходимость в установке обратного пневмоклапаПредмет изобретения 1.Установка для литья расплавов под низким давлением, преимущественно с противодавлением, включающая две герметизированные камеры, в одной из которых установлен тигель с расплавом, а в другой - литейная форма, металлопровод с клапаном в камере с тиглем, систему трубопроводов, соединяющих обе камеры между собой и с пневмосистемой подачи в них сжатого газа, отличающаяс я тем, что, с целью повышения надежности и безопасности, клапан выполнен в виде кассет, прикрепленных к фланцам металлопровода, и снабжен газопроницаемыми вставками, образующими часть стенки металлопровода и герметично соединенными с настраиваемыми дросселями. 2.Установка по п. 1, отличающаяся тем, что часть дросселей снабжена обратными пневмоклапанами, запирающими кассеты со стороны камеры с тиглем. 3.Установка по пп. 1 и 2, отличающаяс я тем, что часть кассет снабжена электроконтактными датчиками уровня расплава в металлопроводе, расположенными выще газопроницаемых вставок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка литья с противодавлением | 1975 |

|

SU616061A1 |

| Установка литья с противодавлением | 1973 |

|

SU448066A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Установка для литья с противодавлением | 1975 |

|

SU553040A1 |

| Установка для литья противодавлением | 1973 |

|

SU448067A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| Система управления заливкой форм при литье под низким давлением | 1988 |

|

SU1553245A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Машина для литья под низким давлением | 1978 |

|

SU789239A1 |

W

. z

Авторы

Даты

1975-08-30—Публикация

1974-01-22—Подача