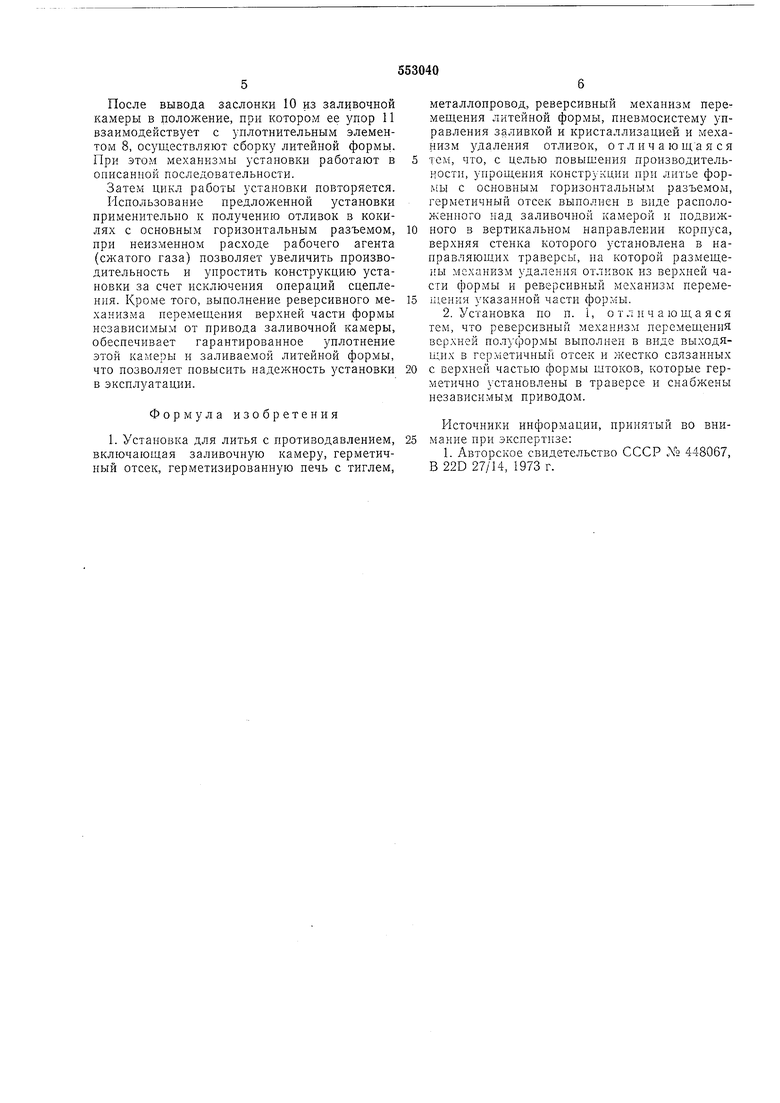

ных с верхней частью формы подвижных штоков, которые герметично установлены в траверсе и снабжены независимым ириводом. Заслонка заливочной камерой и герметичным отсеком выиолнена в виде расположенной между уплотнительными элемегпами кезащемленной горизонтальной пластины с реверсивным ириводом, снабженной двумя концевыми упорами, один из которых при выдвинутой из заливочной камеры заслонке взаимодействует с расиоложенным на внутренней иоверхности указанной камеры уплотнительным элементом, а второй при введенной заслонке - с уплотнительным элементом, расположенным на внешней поверхности заливочной камеры.

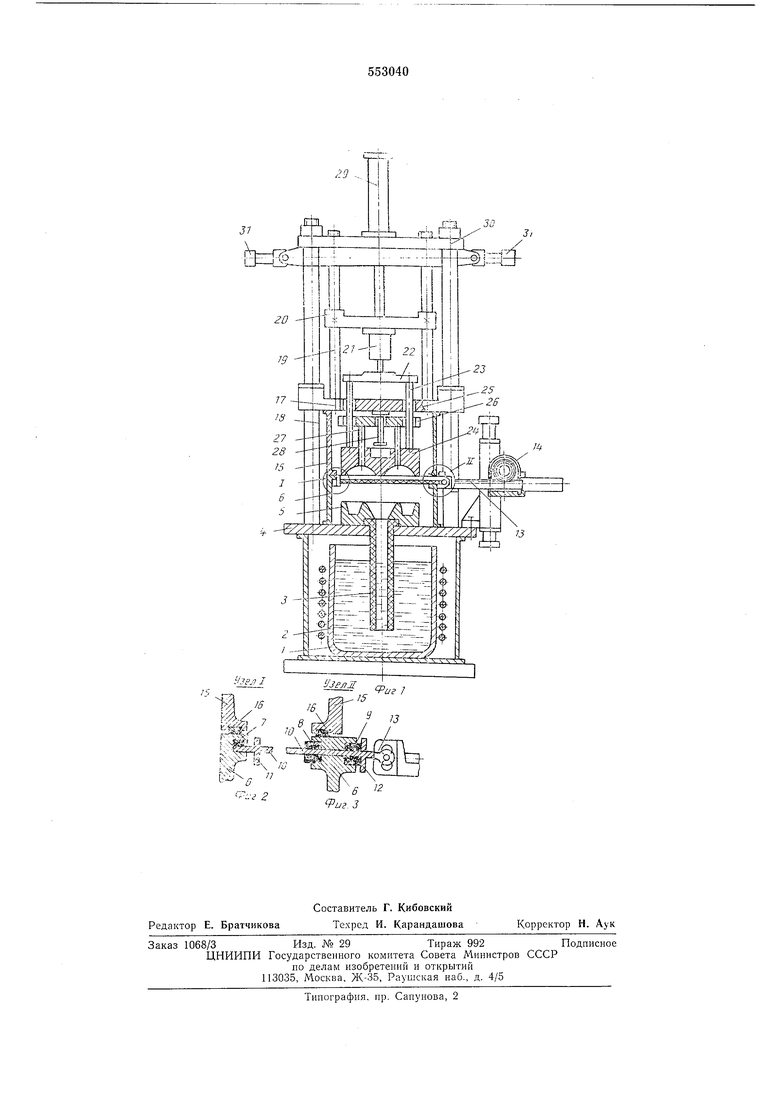

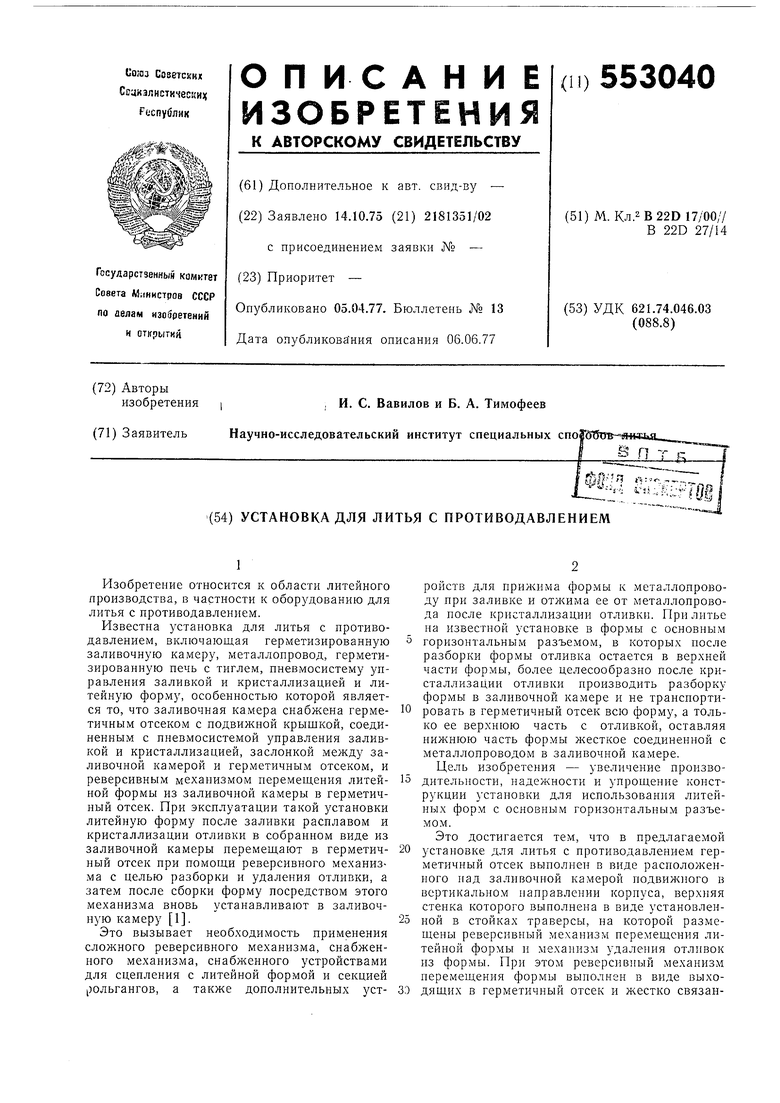

На фиг. 1 изображен обший вид предлагаемой установки; на фиг. 2 и 3 - узлы I и II (герметизируюшие элементы заливочной камеры, герметичного отсека и заслонки, находяш,ейся в введенном в заливочную камеру ноложении).

Устаиовка состоит из герметичной печи 1 с тиглем 2 для расплава, металлопровода 3, установленного в разделительной плите 4, на которой также жестко закреплена нижняя часть 5 литейной формы. На плите 4 закреплена заливочная камера 6, в стенках которой между уплотнительными элементами 7, 8 и 9 установлена заслонка 10, выполненная в виде незаш,емленной горизонтальной пластины, снабженной концевыми упорами 11 и 12, и шарпирно соедииенной с зубчатой рейкой 13 реверсивного привода 14. Над заливочной камерой 6 размещен корпус 15 герметичного отсека с уплотнительным элементом 16, жестко соединенный с верхней крышкой 17, которая выполнена в виде подвижной траверсы и установлена в направляющих 18. На траверсе размешен реверсивный механизм перемещения верхней части формы и механизм удаления отливок из этой части формы.

Реверсивный механизм перемещения верхней части формы состоит из установленных на траверсе стоек 19, на которых жестко закреплена плита 20 с приводом 21, шток которого соединен с подвижной плитой 22 со штоками 23, соединенными с верхней частью 24 литейиой формы и установленными в траверсе в герметизируюших элементах 25.

Механизм удаления отливок из верхней части литейной формы включает плиту 26 с толкателями 27 и штыри 28, которые имеют возможность взаимодействовать с плитой 26.

Траверса перемещается в вертикальном направлении при помощи привода 29, укрепленного в верхней плите 30, на которой также размещены механизмы 31 запирания заливочной камеры и герметичного отсека.

Установка работает следующим образом.

В исходном положении (фиг. 1, 2 и 3) в герметичном отсеке заливочной камеры и камере печи при помощи пневмосистемы (на чертежах не показана) создают одинаковое избыточное давление сжатого газа (порядка

4-10 кгс/см). Затем посредством реверсивного привода 14 выводят из заливочной камеры заслонку 10 таким образом, чтобы ее коицевой зпор 11 уплотнился по герметизируюгцему элементу 8. При помощи привода 21 опускают плиту 22 со штоками 23 и верхней частью 24 формы до смыкания с нижней частью 5 формы. При этом щтырп 28, воздействуя на плиту 26, выводят толкатели 27 в крайнее верхнее положение. Носле этого пиевмосистемой в печи 1 создают еще более высокое газовое давление (обычно на 0,4-0,8 кгс/см), под действием которого расплав по металлопроводу 3 заполняет литейную форму.

После заливки формы и кристаллизации отливки по известному способу литья с газовым противодавлением избыточное газовое давление в печи 1 сиижают до величины, равной величине давления газа в заливочной камере, и герметичном отсеке, а затем с иомощью привода 21 подрывают и подпимают верхнюю часть 24 формы с отливкой так, чтобы отливка и указанная часть формы расположились выше плоскости заслонки 10. Затем реверсивным приводом 14 вводят заслонку 10 в заливочпую камеру таким образом, чтобы ее концевой упор 12 уплотнился по герметизирующему элементу 9, после чего избыточное газовое давление в герметичном отсеке сбрасывают до атмосферного. При этом под действием избыточного газового давления в заливочной камере заслонка 10 прижимается к герметизирующим элементам 7 и 8 заливочной камеры, что обеспечивает сохранение избыточного давления газа в этой камере.

Далее удаляют отливку из верхней части 1 тсйпой формы, для чего при помощи привода 29 по направляющим 18 поднимают траверсу с корпусом 15 в крайнее верхнее положение, а затем приводом 21 дополпительио поднимают вверх плиту 22 со штоками 23 и верхней частью 24 формы с отливкой. В конце хода вверх илпта 26, поднимаясь вместе с частью 24 формы, взаимодействует с траверсой, обеспечивая с помощью толкателей 27 выталкивание отливки. Для ирпемки удаленной отливки может быть использован приемный лоток (на чертегках не показан).

После удаления отливки опускают траверсу с корпусом 15 герметичного отсека в положение, при котором этот корпус уплотняется по герметизирующему элементу 16, а затем при помощи механизмов 31 запирают герметичный отсек и заливочную камеру.

При помощи пневмосистемы в герметичном отсеке создают давление сжатого газа равное давлению этого газа в заливочной камере. При этом, вследствие уравиовепшвапия сил давления, действующих на заслонку 10 с обеих сторон, последняя освобождается от воздействия герметпзируюии-1х элементов 7 и 8, что позволяет с помощью привода 14 вывести заслонку без приложения зиачительных усилий. После вывода заслонки 10 из заливочной камеры в положение, при котором ее упор 11 взаимодействует с уплотнительным элементом 8, осуществляют сборку литейной формы. При этом механизмы установки работают в описанной последовательности. Затем цикл работы установки повторяется. Пспользование предложенной установки применительно к получению отливок в кокилях с основным горизонтальным разъемом, при неизменном расходе рабочего агента (сжатого газа) позволяет увеличить производительность и упростить конструкцию установки за счет исключения операций сцепления. Кроме того, выполнение реверсивного механизма перемещения верхней части формы независимым от привода заливочной камеры, обеспечивает гарантированное уплотнение этой камеры и заливаемой литейной формы, что позволяет повысить надежность установки в эксплуатации. Формула изобретения 1. Установка для литья с противодавлеиием, включаюпдая заливочную камеру, герметичный отсек, герметизированную печь с тиглем. металлопровод, реверсивный механизм перемещения литейной формы, пневмосистему управления заливкой и кристаллизацией и механизм удаления отливок, отличающаяся тем, что, с целью повыщения производительности, упрощения конструкции при литье формы с основным горизонтальным разъемом, герметичный отсек выполнен в виде расположенного над заливочной камерой и подвижного в вертикальном направлении корнуса, верхняя стенка которого установлена в направляющих траверсы, на которой размеще1 Ы механизм удаления отливок из верхней части формы и реверсивный механизм перемещения указанной частп формы. 2. Установка по п. 1, отличающаяся тем, что реверсивный механизм перемещения верхней полуфор.мы выполнен в виде выходящих в герметичный отсек и жестко связанных с верхней частью формы глтоков, которые герметично установлены в траверсе и снабжены независимым приводом. Источники ииформации, принятый во вни.мание ири экспертизе: 1. Авторское свидетельство СССР Ха 448067, В 22D 27/14, 1973 г.

/

l:rl 1-1I

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья противодавлением | 1973 |

|

SU448067A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Установка для литья с газовым протидавлением | 1976 |

|

SU576156A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Машина для литья под низким давлением | 1973 |

|

SU476937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Установка для литья расплавов под низким давлением преимущественно с противодавлением | 1974 |

|

SU482243A1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

Авторы

Даты

1977-04-05—Публикация

1975-10-14—Подача