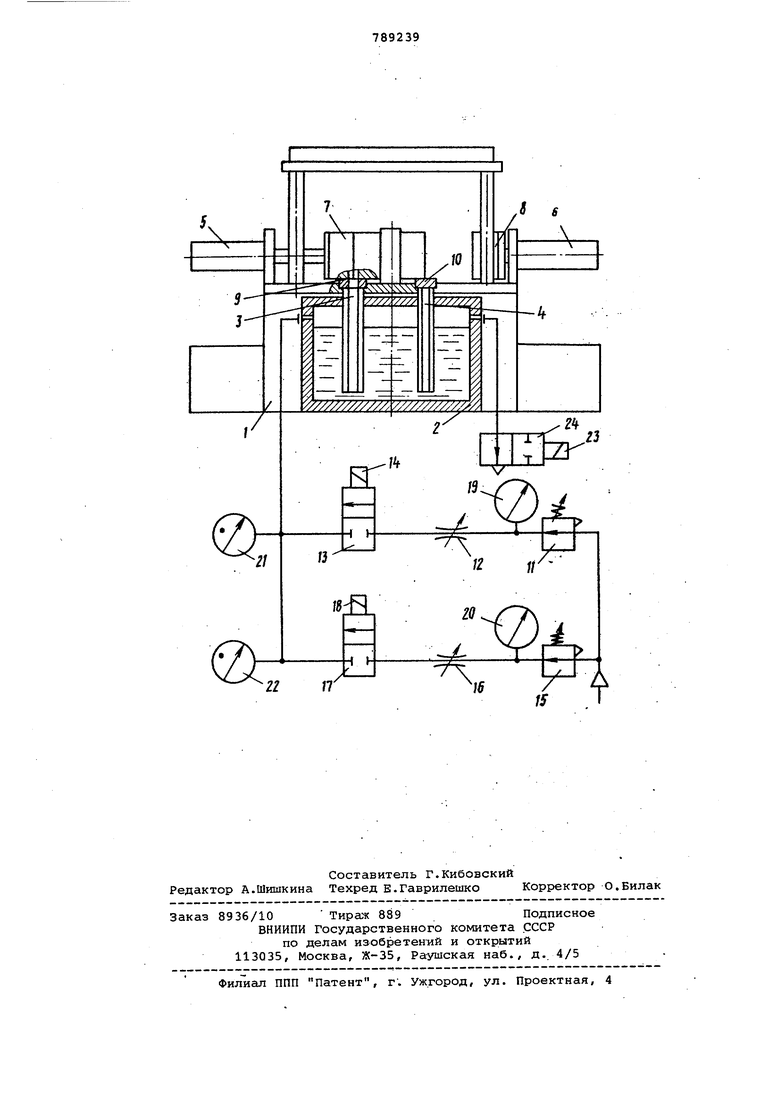

Изобретение относится к литейному производству,. преимущественно к машинам литья под низким давлением. Известна установка для литья под низким давлением, включающая механиз кы запирания форм, заливочное устройство с двумя металлбпроводами, механизмы отсечки расплава и пневмосистему управления заливкЪй Щ Недостаток этой установки состоит в том, что при челночном способе работы невозможно изготовление двух типов отливок , различных по массе и геометрии, так как пневмосистема управления заливкой снабжена одной магистралью, которая работает поочередно на обе формы. Цель изобретения - расширение технологических возможностей машины. .Поставленная цель достигается тем что в известной установке -для литья под низким давлением пневмосистема управления заливкой выполнена с авто номными магистралями для заполнения каждой формы, а механизмы отсечки, расплава выполнены с возможностью по очередной подачи расплава только в заполняемую форму. На чертеже схематически изображена машина для литья под низким давлением. В станину 1 встроено заливочное устройство 2, имеющее два металлопровода 3 и 4. На станине крепятся механизмы 5 и б запирания форм 7 и 8. Механизмы 9 и 10 отсечки позволяют изолировать полости форм 7 и 8 от расплава в заливочном устройстве 2. Регулятор 11 давления и дроссель 12 настроены на режимы заполнения расплавом только формы 7, клапан 13 с электромагнитом 14 включены при заполнении расплавом формы 7, а. регулятор 15 давления и дроссель 16 настроены на режима заполнения расплавом только формы 8, клапан 17 с электромагнитом 18 включены при заполнении расплавом 8. Режимы заполнения расплавом форм 7 и -8 различны и зависят от массы и геометрии получаемых типов отливок. Манометры 19 и 20 служат для контроля давления/ манометры 21 и 22 для подачи сигнала в электросхему о давлении в заливочном устройстве 2. В автоматическом режиме машина работает следующим образом. Когда форма 7 собирается, то форма 8 разбирается, металлопровод 3 соединяется с формой 7, металлопровод 4 перекрывается механизмом 10 отсечки. Включается электромагнит 23 выхлоп ного Клапана 24, заливочное устройство 2 герметизируется. Включается электромагнит 14 клапана 13, подается воздух в заливочное устройство 2, расплав по металлопроводу 3 поднимается и заполняет форму 7. При достижении заданного давления в заливочном устройстве 2 срабатывает манометр 21, который подает сигна в электросхему об окончании заполнения формы 7 расплавом. Механизм 9 отсечки отсекает метал лопровод 3 от формы 7, отключается электромагнит 23 выхлопного клапана 24 и происходит сброс давления в заливочном устройстве 2, начинается краисталлизация отливки. После окончания кристаллизации форма 7 раскрывается, а форма 8 закрывается и соединяется с металлопро водом 4. При собранной форме 8 включается электромагнит 23 выхлопного клапана 24, заливочное устройство 2 герметизируется, включается электромагнит 1 клапана 17 и подаётся воздух в заливочное устройство 2, расплав по металлопроводу 4 поднимается и заполня ет форму 8. При достижении заданного давления в заливочном устройстве 2 срабатывает- манометр 22, который подает сигнал в электросхему об окончании заполнения формы .8 расплавом. Механизм 10 отсечки отсекает металлопровод 4 от формы 8, отключается электромагнит 23 выхлопного клапана 24 и происходит сброс давления в заливочном устрО1йстве 2, начинается кристаллизация отливки. После окончания кристаллизации форма 8 раскрывается, а форма 7 закрывается и начинается повторение цикла.. Использование предложенной пневмосистемы управления заливкой при автоматическом челночном способе работы машины создает возможность изготовления двух различных по массе -и геометрии типов отливок. За счет расширения технологических возможностей экономический эффект составляет 1,2 тыс.руб. на одну литейную машину.. Формула изобретения Машина для литья под низким давлением, включающая механизмы запиранияi форм, заливочное устройство с двумя металлопроводами, механизмы отсечки расплава и пневмосистему управления заливкой, отличающаяся тем, что, с целью расширения технологических возможностей машины, пнёвмосистема управления заливкой выполнена с автономными магистралями для заполнения каждой формы, а механизмы отсечки расплава выполнены с возможностью поочередной подачи расплава в заполняемую форму. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 1 424653, кл. В 22 D 27/14, 1972. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| Установка для литья расплавов под низким давлением преимущественно с противодавлением | 1974 |

|

SU482243A1 |

| Двухкокильная машина для литья под низким давлением | 1972 |

|

SU424654A1 |

| Установка для литья с противодавлением | 1975 |

|

SU553040A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| Установка для литья под низким давлением | 1972 |

|

SU424653A1 |

| Способ литья под всесторонним газовым давлением | 1990 |

|

SU1743685A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Система управления заливкой форм при литье под низким давлением | 1988 |

|

SU1553245A1 |

| Машина литья под низким давлением | 1985 |

|

SU1324757A1 |

Авторы

Даты

1980-12-23—Публикация

1978-12-22—Подача