жание влаги в продукте перед прессованием должно составлять 5-10 вес. %. При высокой влажности продукт может пригорать. При указанном давлении продукт выдерживают от 1,5 до 5 мин (желательно 3 мин).

Для всех этих операций можно применять пресс с подогреваемыми плитами. Температура вещества во время прессования 150-200°С, предпочтительнее 165-180°С. Если в исходном веществе содержание влаги превышает указанные выще границы, то его необходимо подогреть и подсушить.

Полученную в результате обработки массу дробят, куски классифицируют по размеру на группы, удаляя очень крупные и «пыль. Можно разделить на четыре группы: в первую отобрать куски, прошедшие сквозь сито с отверстиями 2,54 см; во вторую - прошедшие сквозь сито с отверстиями 1,27 см; в третью- прошедшие сквозь сито с отверстиями 0,48 см и т. д.

Полученные куски имеют желтовато-коричневый или темно-желтый цвет и мелкопористую структуру. Их выщелачивают в горячей воде. Продолжительность этого процесса зависит от размера кусков и подбирается эмпирически.

Растворителем может быть и не вода, а, например, этиловый спирт. Известно большое количество растворителей, разлагающих угглеводороды и создающих пористость. Если растворителем является вода, то она обычно находится под атмосферным давлением. При повышенном давлении цвет кусков темнеет.

Экстракцию и выщелачивание (с соответствующей промывкой) проводят водой при 88-100°С (не ниже 66°С). Длительность выщелачивания кусков размером 2,54 см - от 1,25 до 2,5 час. Вода при этом должна полностью покрывать куски.

Интервал рП для горячей или кипящей воды от 5 до 10, целесообразнее 6-7. При рН более 10 начинают появляться запахи.

Можно использовать применяемые в пищевой промышленности реагенты среды, включая органические и неорганические кислоты и щелочи.

Обработанные в горячей воде куски затем промывают водой с температурой 54-71°С, можно и более горячей. Длительность промывки 2-5 мин. При этом расходуют от 6 до 9 кратного количества воды (по отношению к весу сырья). Промывать желательно при атмосферном давлении. Промытые куски должны подсохнуть. Содержание влаги в них составляет от 65 до 75 вес. %.

Полученные гидратированные куски высушивают до влажности 4-7 вес. % воздухом, нагретым до 66-120°С (целесообразнее 93°С), и при относительной влажности менее 30%.

Длительность сушки 2-4 час. Сушка может осуществляться любым методом (вакуумная, при охлаждении).

Выход продукта составляет в среднем 75 вес. %.

Обработанные описанным способом куски продукта имеют повышенное содержание протеина (в сравнении с необработанными) - до 8-10 вес. % (по сухому весу). По структуре они похожи на мясо, золотисто-коричневого цвета, сравнительно пористые, мягкие, готовые к употреблению. После частичной или полной гидратации они становятся светло-коричневыми, похожими по структуре на мясо, легко жуются. Продукт стоек при хранении, в него можно вводить какие-либо вещества, придающие ему запах.

Для применения в качестве заменителя мяса куски помещают на 5-15 мин в кипящую воду или на 10-15 мин в воду с температурой 88-100°С. Влажность кусков увеличивается до 65-75 вес. %.

Высушенные куски можно пропитать пищевым маслянистым веществом, а перед употреблением - дегидратировать и использовать в горячем или холодном виде. Их можно смешивать с какими-либо другими продуктами, например рисом, овсяной мукой, натуральным мясом.

Пример 1. Кусочки соевых бобов влажностью 7,5% с величиной ПРА около 50% подогревают 1 мин до 86°С, а затем в течение 2 мин подвергают действию давления величиной 140600 г/см Температура продукта при этом равна 152°С. Полученный продукт имеет влажность 5,5%, его охлаждают и делят на куски. Они имеют цвет от светлого желтокоричневого до темно-коричневого.

Затем их классифицируют, отбирая куски, прошедшие через сито с отверстиями 2,54 см и оставшиеся на сите с отверстиями 1,27 см.

Далее куски в количестве 10,1 кг переносят в 101 кг сильно кипящей воды (100°С), рН которой равен 6,8. Продолжительность варки 1,5 час. После этого куски переносят на перфорированную поверхность и промывают 135 кг воды с температурой 66°С в течение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения белоксодержащего продукта из растительного сырья | 1970 |

|

SU448620A3 |

| Способ получения аналога мяса | 1976 |

|

SU694051A3 |

| Способ получения аналога мяса | 1976 |

|

SU727110A3 |

| Заменитель бекона | 1977 |

|

SU670292A1 |

| Способ получения протеинсодержащих пищевых продуктов | 1974 |

|

SU537613A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБАСНЫХ ИЗДЕЛИЙ С НИЗКИМ СОДЕРЖАНИЕМ ЖИРА | 1994 |

|

RU2129379C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ САЛАТА ИЗ ОСЬМИНОГА "ПАНЧАН" | 2010 |

|

RU2428060C1 |

| Способ получения пастообразного белкового вещества или белкового корма из ракообразных | 1989 |

|

SU1720470A3 |

| БЕЛКОВАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ В РЕСТРУКТУРИРОВАННЫХ МЯСНЫХ, ОВОЩНЫХ И ФРУКТОВЫХ ПРОДУКТАХ | 2007 |

|

RU2430628C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ПЕКТИНСОДЕРЖАЩЕГО ТЫКВЕННОГО ЖОМА | 2013 |

|

RU2552070C1 |

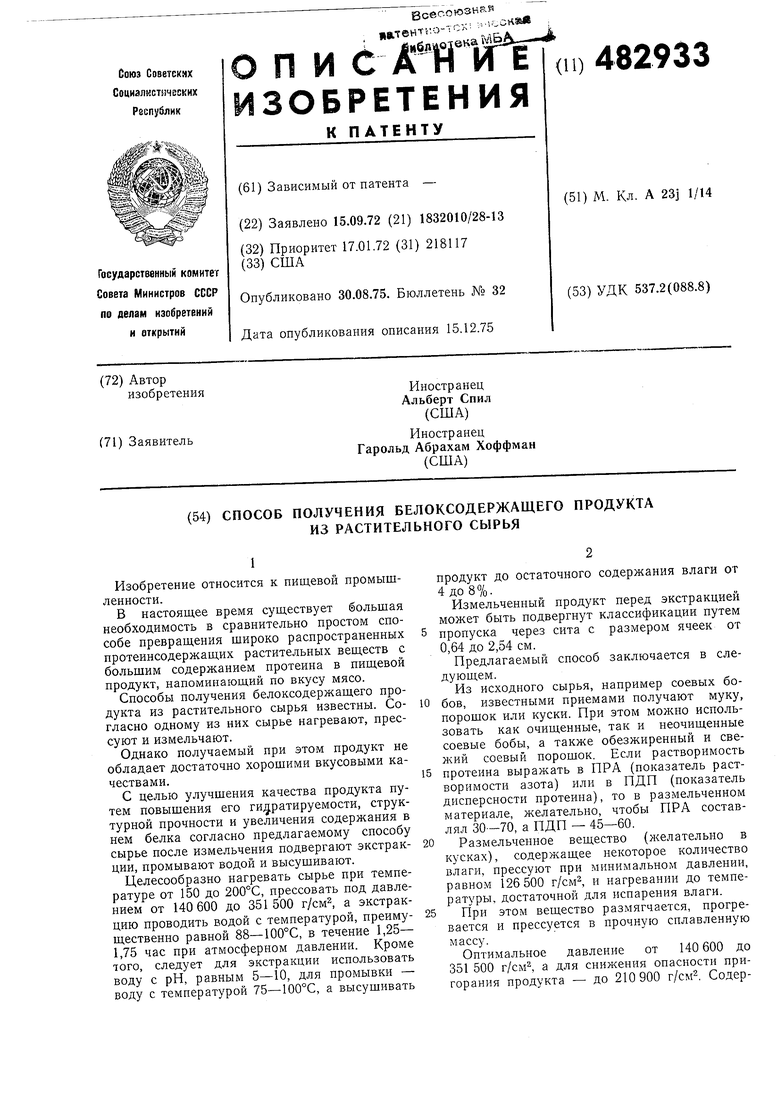

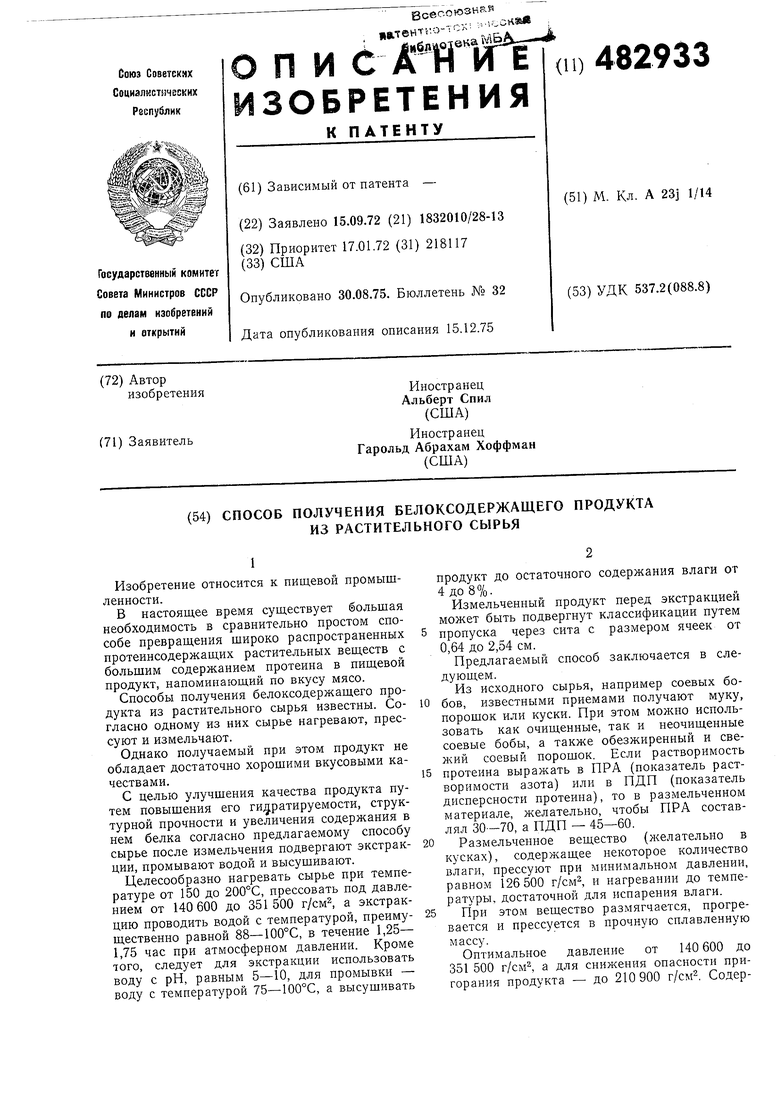

Таблица 1

15 мин. Влажность кусков составляет 75 вес. %. Их сушат воздухом с температурой 93°С до влажности 5%. Воздух имеет относительную влажность 30%. Его пропускают снизу вверх со скоростью 225 см/сек в течение 2,5 час. Выход твердых кусков после сушки составляет 75%.

Результаты анализа полученных кусков приведены в табл. 1.

Количество протеина в кусках после обработки выше, чем с исходных на 8%, а содержание магния достигает 0,25% {в исходных 0,28%).

Затем куски помещают на 11 мин в кипящую воду (количество ее на два ряда превосходит вес кусков). Готовые куски делаются мягкими, слегка окрашенными, похожими по структуре на мясо, нежелательный запах отсутствует, вкус приятный.

Пример 2. Продукты получают из соевой муки, которую предварительно нагревают до 85°С для снижения влажности с 8,5 до 7,5%. Прессуют 2-3 мин под давлением 177350 или 351500 г/см. Перед гидратацией продукт хранят в запаянных полимерных пакетах при комнатной температуре. Гидратируют 1,0-1,5 час при 88°С и рН 5,0--8,5. Промывают 10 мин водой с температурой 57°С. Затем продукт сортируют с помощью сита на куски, проходящие через отверстия диаметром 0,25, 0,63, 1,27 и 2,54 см. Продолжительность заключительной варки при нормальном давлении колеблется от 3,5 до 11,0 час, а при давлении 1050-1265 г/см от Полученные куски дегидратируют, как в примере 1., При этом получают мягкие, слегка окрашенные, похожие на мясо куски, без запа:ха и 60 привкуса фасоли. Предмет изобретения 1. Способ получения блоксодержащего продукта из растительного сырья, включаю- 65

Количество протеина определяется величиной NX6,26, где N - значение, полученное для азота, входящего в протеин по методу Кьельдаля (Kjeldahl), а 6,26 - стандартная величина для получения общего содержания протеина в сое.

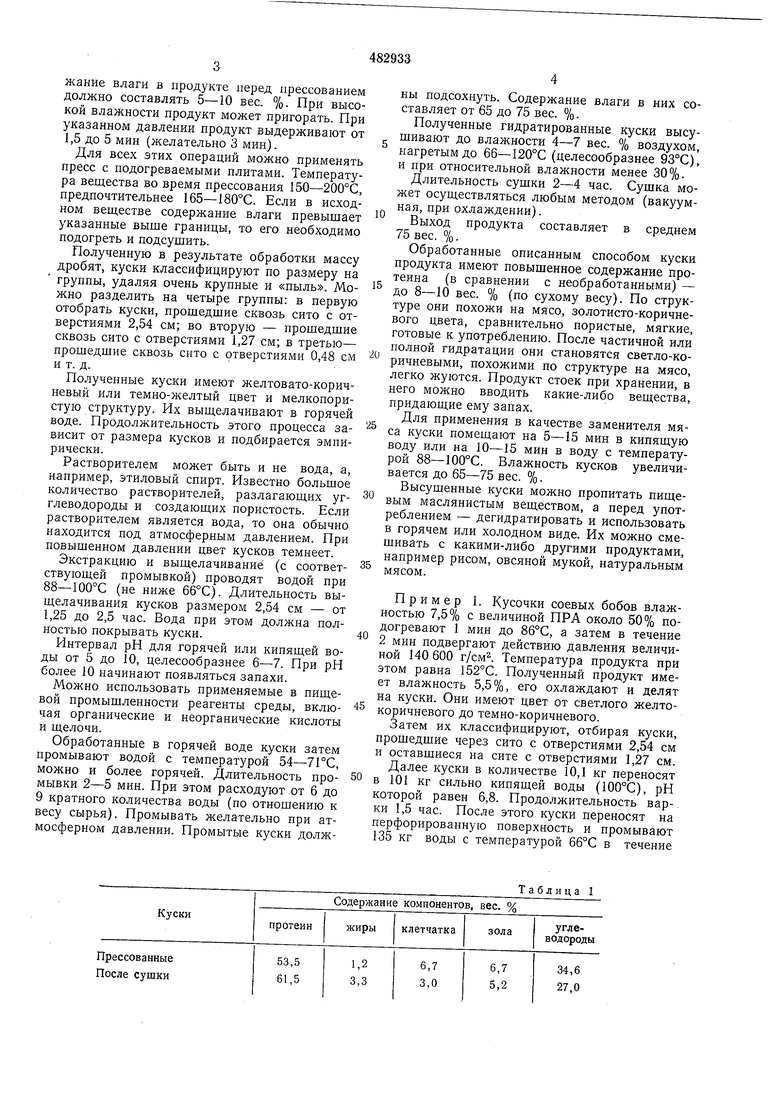

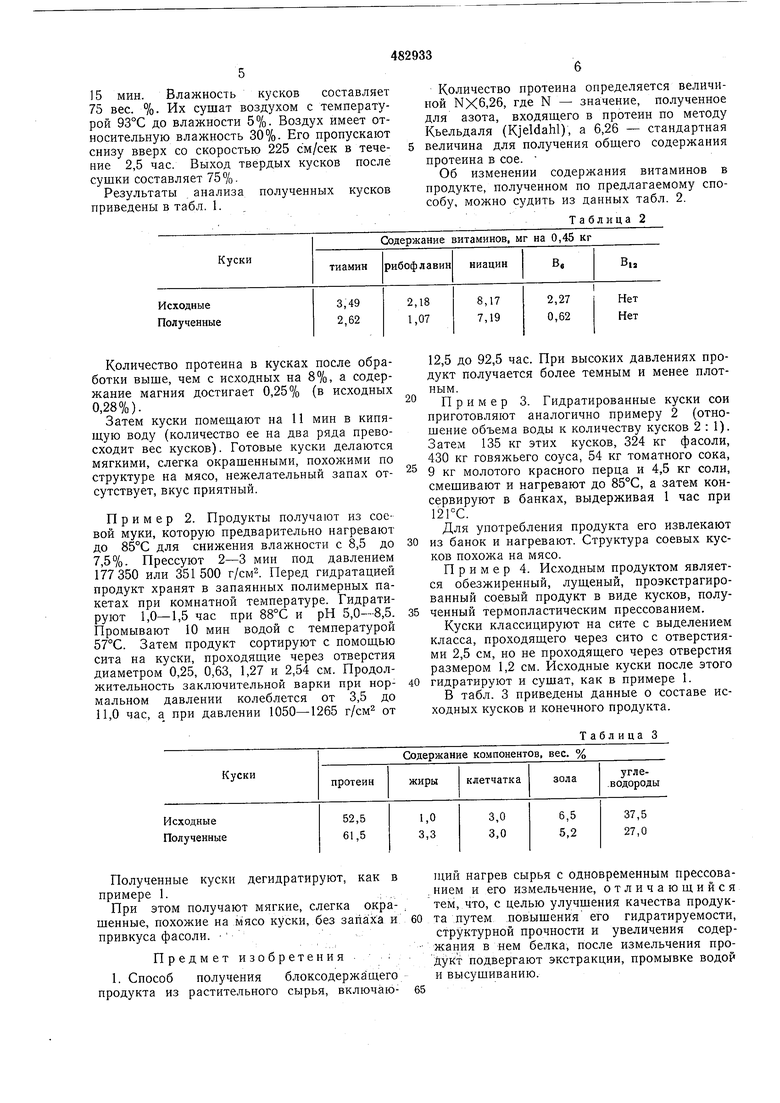

Об изменении содержания витаминов в продукте, полученном по предлагаемому способу, можно судить из данных табл. 2.

Таблица 2

12,5 до 92,5 час. При высоких давлениях продукт получается более темным и менее плотным.

0

Пример 3. Гидратированные куски сои приготовляют аналогично примеру 2 (отношение объема воды к количеству кусков 2:1). Затем 135 кг этих кусков, 324 кг фасоли, 430 кг говяжьего соуса, 54 кг томатного сока,

5 9 кг молотого красного перца и 4,5 кг соли, смешивают и нагревают до 85°С, а затем консервируют в банках, выдерживая 1 час при 12ГС.

Для употребления продукта его извлекают из банок и нагревают. Структура соевых кус0ков похожа на мясо.

Пример 4. Исходным продуктом является обезжиренный, лущеный, проэкстрагированный соевый продукт в виде кусков, полученный термопластическим прессованием.

5

Куски классицируют на сите с выделением класса, проходящего через сито с отверстиями 2,5 см, но не проходящего через отверстия размером 1,2 см. Исходные куски после этого гидратируют и сушат, как в примере 1.

0

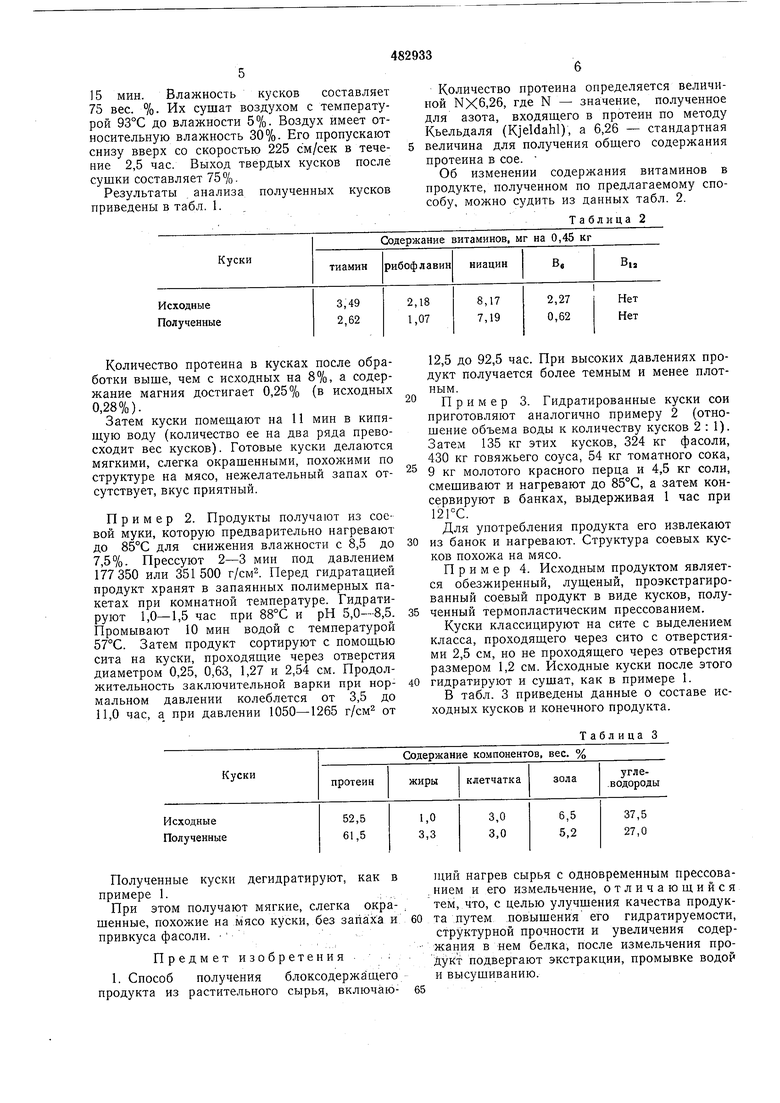

В табл. 3 приведены данные о составе исходных кусков и конечного продукта.

Таблица 3

Содержание ко.чпонентов, вес. % нщн нагрев сырья с одновременным прессованием и его измельчение, отличающийся тем, что, с целью улучшения качества продукта путем повышения его гидратируемости, структурной прочности и увеличения содержания в нем белка, после измельчения продукт подвергают экстракции, промывке водой и высушиванию.

Авторы

Даты

1975-08-30—Публикация

1972-09-15—Подача