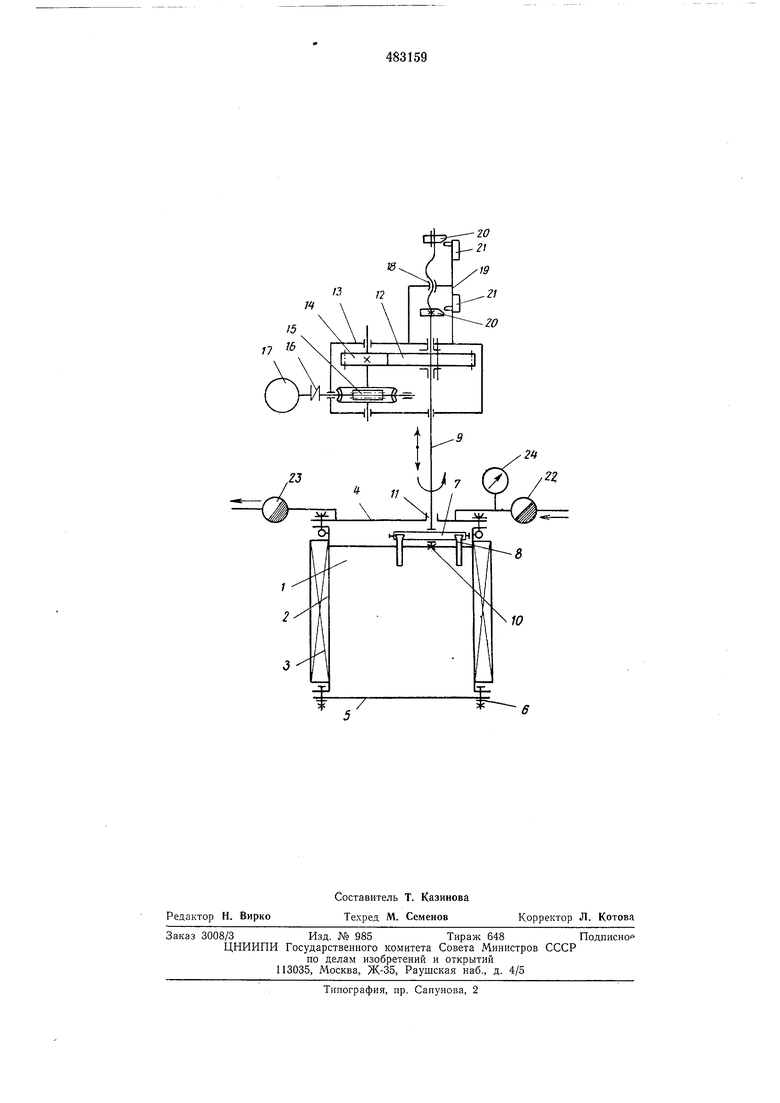

вячную передачу 15 и муфту 16 соединена с электродвигателем постоянного тока 17 (на схеме не показано). Конец штанги имеет резьбовое соединение 18 с корпусом редуктора 19. На штанге укреплены планки 20, а на корпусе редуктора 19-конечные выключатели 21.

Устройство снабжено системой подачи и сброса избыточного давления, состоящей из вентилей 22, 23 и маномера 24.

Редуктор 13 и корпус редуктора 19 жестко укреплены на крышке 4.

Ультразвуковое устройство работает следуюш,им образом. Детали 8 (например, лопатки компрессора) вставляют в держатель, который закрепляется на конце штанги 9 при ПОМОШ.И гайки резьбового соединения 10.

В рабочую ванну 1 с закрытой крышкой 5 заливают жидкость (например, воду). Крышку 4 закрывают и при помощи вентиля 22 в рабочую камеру подают избыточное давление (порядка 2 ати), которое контролируется манометром 24.

Включают электродвигатель 17. Через муфту 16, червячную передачу 15 и шестерни 12 и 14 штанге 9 передается вращение. Кроме этого, благодаря резьбовому соединению штанги 9 с корпусом редуктора штанга 9 получает продольное перемещение вдоль оси вращения.

При этом обрабатываемые детали перемещаются внутри рабочего объема по винтовой линии, последовательно проходя все участки центральной части рабочего объема. Движение по винтовой линии позволяет равномерно обрабатывать детали, ширина поверхности которых больше ширины центральной фокальной интенсивной кавитационной зоны, в которой происходит непосредственная обработка, а также получить одинаковую степень обработки различных участков поверхности обрабатываемого изделия, которое последовательно проходит различные (по степени интенсивности кавитации) участки рабочего объема. Кроме того, выполнение устройства с обеспечением движения деталей по винтовой линии позволяет одновременно обрабатывать несколько деталей в одних и тех же условиях.

В крайних положениях продольного перемещения штанги, в результате взаимодействия планки 20 с конечным выключателем 21, электрическая схема (выключатели 21 являются ее элементом) меняет направление тока в электродвигателе 17. Направление вращения вала электродвигателя 17 меняется на противоположное, вследствие чего изменяется и направление продольного перемещения штанги 9.

Многократное повторение движения по винтовой линии вверх - вниз обеспечивает равномерность обработки деталей, так как все участки поверхности последних проходят многократно через фокальную область цилиндрического излучателя. Влияние неравномерности интенсивности различных участков кавитационной зоны (т. е. неравномерность обработки) сглаживается.

Благодаря такому выполнению устройства сохраняется класс чистоты поверхности и достигается равномерная обработка поверхности всех обрабатываемых деталей.

Предмет изобретения

1.Ультразвуковое устройство для обработкн деталей в жидкой среде, помещенных в рабочую ванну, образованную внутренним стаканом цилиндрического акустического излучателя, отличающееся тем, что, с целью повышения равномерности обработки поверхности деталей, оно снабжено держателем для деталей, укрепленном на выходном звене механизма реверсивного винтового движения, вектор угловой скорости которого параллелен главной оси симметрии ванны и отстоит от нее на расстоянии, обеспечивающем прохождение обрабатываемых деталей через эту ось.

2.Устройство по п. I, отличающееся тем, что механизм реверсивного винтового движения выполнен в виде редуктора, первичный вал которого связан с двигателем, а вторичный вал, являющийся выходным звеном реверсивного винтового механизма взаимодействует с приводной шестерней редуктора и его корпусом соответственно при помощи шлицевого и резьбового соединений.

/3

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки деталей в жидкой среде | 1973 |

|

SU471909A1 |

| Способ ультразвуковой очисткидЕТАлЕй и уСТАНОВКА для ЕгООСущЕСТВлЕНия | 1973 |

|

SU795589A1 |

| Установка для ультразвуковой обработки | 1977 |

|

SU626842A2 |

| Ультразвуковая установка для нанесения электролитических покрытий | 1979 |

|

SU872607A1 |

| Способ ультрозвуковой обработки материалов | 1973 |

|

SU563200A1 |

| Ультразвуковая установка | 1973 |

|

SU556849A1 |

| Установка для ультразвуковой обработки | 1976 |

|

SU584912A1 |

| ЭКСТРАКТОР ДЛЯ СИСТЕМЫ ТВЕРДОЕ ТЕЛО - ЖИДКОСТЬ | 1985 |

|

RU1706096C |

| Установка для очистки изделий | 1979 |

|

SU825202A1 |

| Подвеска для гальванической обработкидлиННОМЕРНыХ дЕТАлЕй ВРАщЕНия | 1979 |

|

SU836238A1 |

Авторы

Даты

1975-09-05—Публикация

1973-10-30—Подача